Наиболее широкое применение получили следующие основные виды контактной сварки: стыковая (рис. 1), точечная (рис. 2) и (шовная) роликовая (рис. 3). Каждый из этих видов сварки может осуществляться различными способами, отличающимися по техническим признакам, роду используемой электроэнергии и способу подвода тока к свариваемым заготовкам.

Стыковая сварка. Заготовки сваривают по всей плоскости их касания. Для осуществления стыковой контактной сварки применяют специальные машины ручного или автоматического действия (рис. 1). На станине машины 1 расположены плиты 2 и 3, несущие на себе зажимы 4 и 5, предназначенные для закрепления свариваемых деталей и подвода к ним тока от вторичного витка трансформатора 6. Левая плита 2, обычно неподвижная, изолирована от станины. Правая плита 3 может перемещаться прямолинейно по направляющим станины вручную с помощью рычага, штурвала или пружин. В зависимости от марки металла, площади сечения заготовки и требований к качеству соединения стыковую сварку можно выполнять несколькими способами: сопротивлением, непрерывным оплавлением и оплавлением с подогревом (прил. 1).

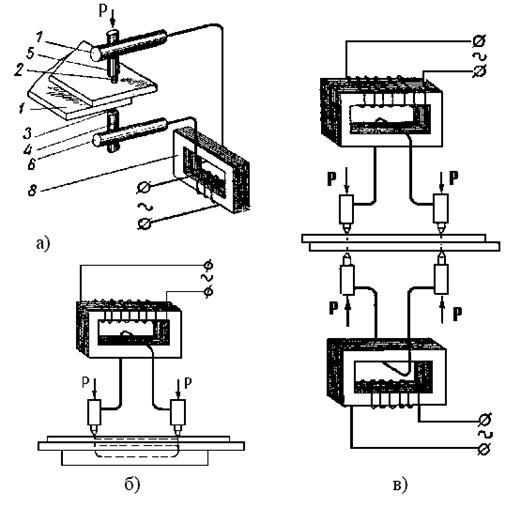

Рис. 1. Схема машины для стыковой контактной сварки

При стыковой сварке сопротивлением заготовки, установленные и закреплённые в стыковой машине, прижимают одну к другой усилием определенной величины, после чего по ним пропускают электрический ток. При нагревании металла в зоне сварки до пластичного состояния производится осадка. Ток выключают до окончания осадки. Этот способ сварки требует механической обработки и тщательной зачистки поверхностей торцов заготовки. Неравномерность нагрева и окисление металла на торцах понижают качество сварки сопротивлением, что ограничивает область её применения. С увеличением сечения заготовок качество сварки снижается особенно заметно, главным образом из-за образования окислов в стыке.Этим способом соединяют заготовки малого сечения (до 100 мм2), одинаковыми по форме с малоразвитым периметром (круг, квадрат, прямоугольник с малым отношением сторон). Металл соединяемых заготовок должен быть однородным. Сварка сопротивлением даёт хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии – малоуглеродистых и низколегированных конструкционных сталей, алюминиевых и медных сплавов. Стыковая сварка непрерывным оплавлением состоит из двух стадий: оплавления и осадки. Заготовки устанавливают в зажимах машины, затем включают ток и медленно сближают их. При этом торцы заготовок касаются в одной или нескольких точках. В местах касания образуются перемычки, которые мгновенно испаряются и взрываются. Взрывы сопровождаются характерным выбросом из стыка мелких капель расплавленного металла. При дальнейшем сближении заготовок образование и взрыв перемычек происходит на других участках торцов. В результате заготовки прогреваются на небольшую глубину, а на торцах возникает тонкий слой расплавленного металла, облегчающий удаление окислов из стыка. В процессе оплавления заготовки укорачиваются на заданный припуск. Оплавление должно быть устойчивым (непрерывное протекание тока при отсутствии короткого замыкания заготовок), особенно перед осадкой.При осадке скорость сближения заготовок резко увеличивают, осуществляя при этом пластическую деформацию на заданный припуск. Переход от оплавления к осадке должен быть мгновенным, без малейшего перерыва. Осадку начинают при включенном токе и завершают при выключенном.Стыковая сварка оплавлением с подогревом отличается от сварки непрерывным оплавлением тем, что перед началом процесса оплавления заготовки подогревают в зажимах машины периодическим смыканием и размыканием при постоянно включенном токе. При этом происходит процесс прерывистого оплавления и заготовки укорачиваются на заданный припуск. Выдержка при замыкании составляет около 0,5 – 3 с, а при размыкании 2 – 6 с. Количество замыканий может быть от одного до нескольких десятков в зависимости от размеров сечения заготовок.Применение стыковой сварки оплавлением с подогревом позволяет предупредить резкую закалку и, следовательно, получить более пластичные стыки при сварке закаливающихся сталей; снизить требуемую мощность машины или на машине данной мощности сварить заготовки с большими площадями сечения; осуществить осадку при меньшем усилии; сократить общий припуск на сварку.Стыковую контактную сварку в судостроении используют при изготовлении якорных цепей, змеевиков холодильников рефрижераторных судов, штуцерно-торцевых соединений трубопроводов, стыковых соединений профильной стали, режущего инструмента и других изделий.

Точечная сварка. Заготовки соединяют сваркой в отдельных местах, условно называемыми точками (рис. 2). Размеры и структура точки, определяющие прочность соединения, зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей заготовок. Качественная сварная точка характеризуется наличием общего для обеих заготовок литого ядра определенных размеров.

Рис. 2. Схемы точечной контактной сварки: а – двухсторонняя одноточечная;

б – односторонняя двухточечная; в – двухсторонняя двухточечная

Для осуществления точечной сварки, схема которой представлена на рис. 2, а, свариваемые детали 1 зажимаются между электродами 2 и 3, к которым через электрододержатели 4, 5 и хоботы 6 и 7 подведен ток от вторичного витка трансформатора 8. Нижний хобот 6 делается неподвижным, а верхний 7 перемещается механизмом сжатия Р, который создаёт давление при сварке. После сжатия заготовок включают ток и заготовки быстро нагреваются; особенно быстро нагреваются участки металла, прилегающие к контакту между заготовками, так как они имеют повышенное электросопротивление. Кроме того они менее подвержены охлаждающему действию электродов. В момент образования в зоне сварки расплавленного ядра заданных размеров ток выключают. Затем заготовки кратковременно выдерживают между электродами под действием усилия сжатия, в результате чего происходит охлаждение зоны сварки, кристаллизация расплавленного металла и уменьшение усадочной раковины в ядре сварной точки. Перед сваркой место соединения очищают от окисных плёнок (наждачным кругом или травлением).На практике иногда применяются односторонняя одноточечная и двухточечная сварки (рис. 2, б), либо двухточечная контактная сварка с двухсторонним подводом тока (рис. 2, в), дающая более надёжные соединения. Точечной сваркой можно сваривать листовые заготовки одинаковой или разной толщины, пересекающиеся стержни, листовые заготовки со стержнями или профильными заготовками (уголками, швеллерами, таврами и т.д.). Ёе применяют для соединения заготовок из сталей различных марок (углеродистой, легированной, нержавеющей, жаростойкой и др.), цветных металлов и их сплавов, а так же разнородных металлов. Толщина каждой из заготовок может быть от сотых долей миллиметра до 35 мм.С помощью точечной сварки в судостроении изготовляют судовую мебель, каютные двери, кабельные кассеты, ящики под приборы и запасные части, крепят набор к переборкам, выгородкам, настилам и к стенкам надстроек.

Роликовая (шовная) сварка (рис. 3). Заготовки соединяют непрерывным прочно-плотным сварным швом, состоящим из ряда точек, в котором каждая последующая точка частично перекрывает предыдущую. В отличие от точеч

Рис. 3. Схемы роликовой контактной сварки: а – односторонняя;

б – двухсторонняя; в – разрез сварного шва

ной сварки заготовки устанавливают между вращающимися роликами (или между роликами и оправкой), на которые действует усилие механизма давления Р и к которым подведён электрический ток. Толщина свариваемых листов составляет 0,2 – 3 мм. Характеристика и области применения способов роликовой сварки приведены в прил. 2. Этим методом сваривают малоуглеродистые легированные конструкционные стали, легкие сплавы, некоторые медные и титановые сплавы, а также стальные листы с покрытием (оцинкованные, луженые, освинцованные). С помощью роликовой сварки изготовляют емкости, трубы вентиляции, сильфонные компенсаторы, стыки легких переборок и выгородок.