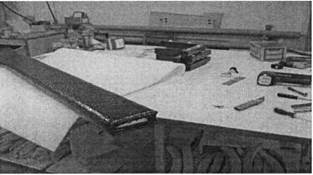

Столешницы для кухонных гарнитуров изготавливаются именно на этом участке.

Для облицовки кромок столешниц применяется кромкооблицовочный станок модели AKV 88F. Рабочим органом является валец, который на кромку наносит клей-расплав. Поверхность кромки перед нанесением клея должна быть ровной, чистой, влажность щита 8±2%.

Здесь облицовываются столешницы с использованием клеевого раствора на основе смолы КФЖ (100 м.ч.) с добавлением отвердителя - щавелевой кислоты 10%-го раствора (10 м.ч.). В качестве облицовочного материала используются пленки различных размеров и текстуры.

Рисунок 5- Станок для облицовывания AKV 88F

Пленку доставляют на участок в рулонах, которые в дальнейшем будут раскраиваться по необходимому формату.

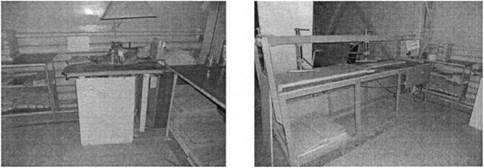

Для осуществления переобреза столешниц применяется станок Р-260.

Техническая характеристика:

размер неподвижного стола, мм......................................... 860*535;

размер подвижного стола, мм............................................ 260*350;

длина хода подвижного стола, мм........................................... 2600;

ширина отпила, мм.................................................................. 1100;

высота пропила диском 300 мм, мм.......................................... 100;

высота пропила при наклоне 45 град, мм.................................... 65;

скорость вращения вала станка, об/мин.................................. 4000;

мощность эл/двигателя, кВт........................................................... 4;

скорость вращения подрезного диска, об/мин........................ 8000;

регулировка по высоте установки подрезного диска, мм...... +4;-4;

поперечная регулировка установки подрезного диска, мм +-4;+-5;

вес,кг ……..……………………………………………..………….. 780

Сборочно-отделочный цех

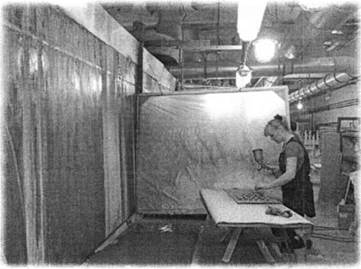

В данном цехе выполняются операции по отделке деталей и их сборки. Из-за наличия большого количества лакокрасочных материалов цех является взрывоопасным. Здесь производится окрашивание деталей красками и эмалями, нанесение на них лака и патины.

Окраска производится в камерах окрасочных с водяной завесой модели ОКВ.0325.10Б.

|

| Рисунок 6 - Камера окрасочная марки ОКВ.0325.10Б. |

Камеры снабжены завесами, по которым непрерывно течет вода. Эти водяные завесы выполняют очень важную функцию, они служат для уменьшения токсичности при нанесении покрытия и улавливают брызги краски.

Нанесение покрытия происходит по средствам пневмопистолета. Соотношение массы подаваемого красящего материла и воздуха, необходимого для его подачи - 1:10. В процессе обработки деталей могут возникать различные дефекты, которые могут устраняться путем увеличения или уменьшения давления подачи воздуха, замены элементов распыляющего устройства или их прочистки. Но, тем не менее, наличие дефектов зависит и от навыков и аккуратности рабочего.

Во избежание подтеков краску необходимо наносить вертикально и за несколько этапов с перерывом в 3-5 минут. Наличие нескольких микро-слоев покрытия улучшает его внешний вид и качество.

Окрашивание и покрытие лаком применяют как для прямолинейных, так и для криволинейных деталей. Криволинейные детали окрашивают и покрывают лаком вручную. Для прямолинейных же деталей в данном цеху имеются автоматическая линия крашения Sorbini и лакирования Cefla.

Рисунок 7 - Линия крашения Sorbini

На линии Sorbini осуществляются такие автоматические операции как удаление пыли с поверхности, дошлифовывание с последующим нанесением грунта или лака под грунт. В зависимости от необходимой операции по обработке поверхности сначала может устанавливаться либо щеточный барабан для очистки, либо шлифовальный, либо сразу форсунка для нанесения покрытия. Одной из функций Sorbini является и то, что сушка окрашенных деталей осуществляется в течении 3-4 минут при помощи УФ-излучений.

Недостатком автоматических линии является то, что нанесение покрытий через форсунки не экономично, это связано со значительными потерями лакокрасочного материала. Однако, расход покрытий при крашении на данной линии снижается посредством того, что распыление производится только тогда, когда форсунка находится в зацеплении с деталью.

Отличительной особенностью линии «Cefla» от предыдущей в том, что сушка обработанных деталей осуществляется в специальной многоэтажной сушилке.

По мере поступления деталей, этажи сушильной камеры занимают удобное положение наравне с плоскостью стола подающего конвейера. При загрузке всех этажей лифт поднимается на полную высоту, и сушильная камера начинает свою работу. Параметры и режимы сушки контролируются с помощью психрометра и термометра. После сушки деталей в камере их выгружают и помещают на этажерки в помещении цеха, где они выдерживаются около 3 часов при температуре 90-110 град

Рисунок 8 - Сушка деталей в многоэтажной сушилке

В этом же цехе находится участок сборки деталей изделия. На данном участке собирают детали, которые не подлежат сборке на дому, например ящики. Затем все полученные детали упаковывают и уже в таком виде их поставляют к заказчику.

Рисунок 9 - Сборка комода

Цех первичной обработки

Участок сборки щитов

На данном участке выполняют операции склеивания заготовок по пласти и кромке, и выдержке их в ваймах.

Соединение нескольких брусков или досок в щит называют сплачиванием. Существует много способов скрепления заготовок, но все они подразумевают соблюдение одной предварительной операции: кромки заготовок должны быть прямыми, плотно, без щелей примыкающими одна к другой по всей длине. Это достигается фугованием. Кромки по отношению к пластям выстрагивают под прямым углом.

Проверить это можно путем накладывания заготовок кромками одна на другую. И еще одно обязательное условие: в щитовых соединениях наглядно проявляется правило правой и левой сторон. Если уложить доски в щит годичными слоями в одну сторону и в таком виде склеить, то он непременно покоробится при высыхании, примет форму корыта. Никакими способами крепления предотвратить этот естественный процесс невозможно. Поэтому доски укладывают рядом попеременно, то правой стороной вверх, то левой, а широкие доски распиливают на узкие бруски, но и в этом случае они укладываются с учетом расположения годичных слоев.

На данном участке мы наблюдали сплачивание заготовки из ДСтП, МДФ и бруска из массивной древесины. При этом ДСтП находится в центре, МДФ располагают в верхней и нижней части, а бруски из массива - по бокам.

При склеивании МДФ с ДСтП используется кромкооблицовочный станок КОС 1-10, на котором наносится клей-расплав при температуре 200 градусов по средствам вращающегося валика. При необходимости подрезку кромок осуществляют на станке Р-260. Что бы обеспечить надежное склеивание, заготовку помещают в пресс-вайму, прижимами создается давление. Спустя несколько минут заготовку вынимают и отправляют на сращивание с брусками.

Для полученной плиты с брусками применяют клей «Мультибонд», который наносится клеенаносящими кистями. Клей наносят только на заготовки из массива, затем укладывают их в ваймы и между ними помещают сплаченную плиту. Прижимами создается давление 6-7 Мпа. Время выдержки находится в пределах 1-1,5 часа.

Рисунок 10 - (слева направо) Пресс-вайма; Станок Р-260; кромкооблицовочный станок КОС1-10

Участок холодного склеивания, находящийся в этом цехе, позволяет облицовывать пленками материал, например, ДВП, который пойдет на задние стенки будущего изделия мебели. Облицовывание происходит следующим образом: на заготовку наносится клей ПВА, затем накладывается облицовочный материал, после чего облицовочный материал притирают и заготовки укладывают в стопы. На стопы укладывается плита, на которую, в свою очередь, укладывается груз. Выдержка под давлением приблизительно 24 часа.

Рисунок 11 – Участок холодного склеивания

Цех мягкой мебели

На изготовление мягкой мебели предприятие располагает цехом, состоящим из 2х этажей. Первый этаж состоит из следующих участков: участок склада деталей, экспериментальный участок изготовления мягкой мебели, участок раскроя ткани и участок пошива чехлов.

Склад деталей располагается в начале рассматриваемого цеха. Для хранения деталей в нем имеются полки и стеллажи.

Рисунок 12- Хранение вновь привезенного материала

Сюда привозят детали из древесины, МДФ, ДСП, ДВП, фанеры, ДСтП и др. Для того, что бы собрать изделие, необходимы схемы, которые составляют конструкторы. Сборка осуществляется на клее ПВА и на скобах из пневмопистолетов. Полученные каркасы перед дальнейшим их использованием выдерживают в помещении цеха около суток.

Для выпиливания криволинейных заготовок применяется ленточнопильный станок FBR-400

Рисунок 13 - ленточнопильный станок FBR-400

Экспериментальный участок изготовления мягкой мебели. Он содержит рабочие столы, на которых выполняются все необходимые операции по сборке мебели.

За одним из рабочих столов производится непосредственно сборка экспериментальной модели. Здесь обшивают каркас настилочным и обивочным материалом, собирают «ушки» кресел, диванов. Модель, собранная на экспериментальном участке, отправляется в испытательный центр, где она проходит испытания. Полученные показатели указывают, запускается ли изделие в массовое производство, либо отправляется на доработку к конструктору.

Рисунок 14 - Сборка экспериментальной модели

В данном цехе отведено место для участка с бракованными деталями. Они отправляются на повторную обработку, где выполняют операции доработки. Затем они снова поступают на производство.

На участке имеются длинные столы. На них осуществляют раскрой материалов различной плотности, таких как синтепух, ПериоТек, вилютин, фиклина, поролон, бязь по шаблонам с помощью автоматической машины IGLA, которая перемещается по роликовым колесам по столу.

Рисунок 15 – Раскроечная машинка IGLA

Перед раскроечными столами стоит разгрузочный вал, с его помощью облегчается подача материала на рабочий стол.

Раскрой материала происходит по готовым шаблонам, в зависимости от выбора требуемого обивочного материала и размеров.

Рисунок 16- Раскроенный материал

После раскроя материал поступает на участок пошива чехлов.Чехлы сшиваются на электрических швейных машинках марок Pfaff-3811, Durkopp-291.

Рисунок 17- Швейная машинках Durkopp-291

Для раскроя деталей по формату применяется станок форматно-раскроечный модели SC-30. Режущим инструментом в нём является круглая пила. Станок оснащен регулируемым рабочим столом и направляющими линейками, с помощью которых происходит регулирование обрабатываемой детали относительно пилы.

Рисунок 18 - Станок форматно-раскроечный модели SC-30

Цех оснащен рядом рабочих столов для сборки мягкой мебели, содержащих все необходимое приспособление и инструменты, такие как пневматические пистолеты, ножи, ножницы, емкости с клеем, клеенаносящие кисти и т.д.

Рисунок 19 - Сборка изделия (слева)

На складе имеется специально отведенное помещение для хранения мебельной фурнитуры и метизов. Собранные комплекты мягкой мебели упаковывают плотной пленкой и отправляют на склад готовой продукции.

Рисунок 20 - Хранение готовой продукции

Заключение

В ходе практики мы рассмотрели цеха ООО ХК «Мебель Черноземья»

Все особенности организации производства и технологии изделий из древесины можно изучить на примерах производства мебели и столярностроительных деталей. Эти производства наиболее значимы по объемам изготавливаемой продукции и значению в народном хозяйстве. В производстве изделий имеются автоматизированные производственные участки. На этом предприятии мы ознакомились с ходом технологического процесса производства корпусной и мягкой мебели, дверей, кухонь, рассмотрели поэтапно и подетально его стадии, увидели результаты деятельности.

Нами было рассмотрено используемое оборудование. Это различные раскроечные станки, пресса для горячего и холодного прессования, строгальные, шлифовальные и другие станки.

В производстве используется ДВП, ДСтП, МДФ.

В итоге своей практики мы:

- изучили технологический процесс производства мебели;

- рассмотрели его стадии;

- ознакомились с оборудованием.

Библиографический список

1. В.В.Амалицкий, Деревообрабатывающие станки и инструменты[Текст]/В.В. Амалицкий, В.В.Амалицкий -М.:Издательский центр «Академия», 2002- 400с;