Содержание

Введение………………………………………………………..……………..3

1.История НТЦК ОАО «гомсельмаш»………..………..………………4

2.Структура НТЦК ОАО «гомсельмаш»………………………..……..9

3.Основные разработки НТЦК ОАО «гомсельмаш».…………...11

4.Структура отдела и основные разработки отдела………...13

5.ОПИСАНИЕ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ…………………………..…16

6.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ……………….………28

Заключение…………………………………………………………………38

СПИСОК ЛИТЕРАТУРЫ……………………………………………..………..39

ПРИЛОЖЕНИЕ…………………………………………………………………40

|

Введение

Введение

Одним из стратегических направлений развития сельского хозяйства в Республике Беларусь является выпуск современной высокоэффективной зерно- и кормоуборочной техники. Ведущим предприятием в данной области в Республике Беларусь является ПО «Гомсельмаш» которое выпускает широкую гамму кормоуборочных и зерноуборочных машин. Машины выпускаемые данным предприятием эксплуатируются не только в регионах Беларуси но также в странах ближнего и дальнего зарубежья: Российская Федерация, Украина, Казахстан, Иран, Чехия, Китай, Аргентина.

С целью практической подготовки для проектно-конструкторской, исследовательской и организационно-управленческой деятельности в области сельскохозяйственного машиностроения на промышленных предприятиях студенты направляются для прохождения конструкторско-технологической практики в ОАО «НТЦК».

В число задач преддипломной практики входит практическое ознакомление со структурой производственного объединения, конструкторского бюро, экспериментального цеха, испытательных подразделений.

Индивидуальное задание заключается в модернизации самоходной молотилки КЗС 1218 для уборки подсолнечника с целью расширения технологических возможностей.

1. История НТЦК ОАО «ГОМСЕЛЬМАШ»

1. История НТЦК ОАО «ГОМСЕЛЬМАШ»

В 1947 году во исполнение Постановления Совета Министров СССР от 30 декабря 1946 г. № 2764 и в соответствии с приказом Министра сельскохозяйственного машиностроения СССР от 24 января 1947г. № 222 на 10 крупнейших заводах тракторного и сельскохозяйственного машиностроения страны, в т.ч. и на заводе "Гомсельмаш", были организованы специализированные конструкторские бюро по созданию новой сельскохозяйственной техники.

Директор завода Бойков во исполнение приказа Министра издал приказ от 24 марта 1947г. об организации на заводе «Гомсельмаш» специализированного конструкторского бюро (СКБ). Начальником СКБ был назначен Коцюбанов Григорий Максимович.

С первых лет деятельности СКБ до настоящего времени особое место занимала тематика, связанная с созданием и модернизацией машин, предназначенных для переработки стебельчатых кормовых культур с их измельчением и последующей консервацией и хранением. Было организовано производство: стационарных соломорезок барабанного типа с ручным и конным приводами; механических транспортеров и швырялок для силоса; оборудования для мойки, резки, измельчения, дробления и смешивания кормов; кормозапарники и кормокухни; машин для приготовления, погрузки и внесения органо-минеральных удобрений в почву и т.д.

В 1953г. была разработана конструкция силосоуборочного комбайна модели СК-2,6, модернизация которого позволило выпускать его более 10 лет.

В 1955г. сменилось руководство СКБ: начальником СКБ – главным конструктором завода «Гомсельмаш» был назначен Клементьев Константин Васильевич.

К 1955г. парк силосоуборочных комбайнов СК-2,6 в стране составил  200 тыс.штук.

200 тыс.штук.

В 1964г. взамен комбайна СК-2,6 был поставлен на производство силосоуборочный комбайн КС-2,6. Всего с 1964г. по 1978г. заводом «Гомсельмаш» было поставлено сельскому хозяйству 355106 комбайнов КС-2,6, из них более 14 тысяч на экспорт.

В 1971-1972 г.г. было освоено серийное производство силосоуборочного комбайна КС-1,8 «Вихрь» и специализированного прицепа-емкости ПСЕ-12,5. В 1974г. комбайну КС-1,8 «Вихрь» был присвоен Государственный Знак качества, а затем трижды переаттестовывался на Высшую категорию качества с присвоением Знака качества. В 9 пятилетке было выпущено 15 тыс. комбайнов. В 1976г. прицепу-емкости ПСЕ-12,5 была установлена высшая категория качества с присвоением Знака качества.

С 1971г. по 1984г. в ГСКБ были разработаны ряд модификаций прицепов-емкостей специальных (ПСЕ-12,5, ПСЕ-Ф-12,5А, ПСЕ-Ф-12,5Б, ПСЕ-15, ПСЕ-20, ПСЕ-30, ПСЕ-40).

В 1976г. под руководством первого генерального конструктора по кормоуборочным комбайнам Трофимука Г.А. впервые в Советском Союзе был создан и начато производство первого отечественного самоходного кормоуборочного комбайна КСК-100 с гидроприводом ведущих колес. В последующие годы были созданы конструкции (1979-1981 гг.) самоходных кормоуборочных комбайнов повышенной проходимости модели КСК-100А-1, комбайнов на гусеничном ходу КСКГ-Ф-70.

Комбайн КСК-100 неоднократно награждался дипломами и медалями на международных выставках.

В 1987 г. комбайн претерпел глубокую модернизацию, резко повысившую надежность машины, а за последние годы производством освоены его новые модификации. С 1977 года по настоящее время выпущено более 130 тысяч самоходных комбайнов, которые обеспечили заготовку в странах СНГ более 70 % силоса и сенажа.

В марте 1987 г. сменилось руководство ГСКБ – начальником ГСКБ

был назначен Шуринов Валентин Алексеевич, ранее работавший заместителем начальника ГСКБ в г. Ростове-на-Дону, а Приказом Министра Минживмаша от 10 июля 1987 г. ГСКБ по кормоуборочным комбайном было преобразовано в Головное специализированное конструкторское бюро (ГСКБ) по комплексу кормоуборочных машин.

был назначен Шуринов Валентин Алексеевич, ранее работавший заместителем начальника ГСКБ в г. Ростове-на-Дону, а Приказом Министра Минживмаша от 10 июля 1987 г. ГСКБ по кормоуборочным комбайном было преобразовано в Головное специализированное конструкторское бюро (ГСКБ) по комплексу кормоуборочных машин.

С 1987 года в ГСКБ был начат последовательный переход от разработки специальных самоходных машин для уборки кормов к комплексам на базе универсальных энергетических средств (УЭС) сельскохозяйственного, строительного и дорожно-коммунального назначения. В этот период были созданы конструкции семейства универсальных энергетических средств «Полесье-250» со шлейфом машин к ним для уборки зерновых культур – КЗР-10 "Полесье-Ротор", кормов – К-Г-6 и КПР-6, сахарной свеклы – КСН-6 и малогабаритное УЭС «Полесье-30» с набором из 20 машин строительного и дорожно-коммунального назначения, самоходные кормоуборочные комбайны «Полесье-700» и «Полесье-200», прицепной кормоуборочный комбайн КДП-3000, косилка-измельчитель «Полесье-1500», подборщик-погрузчик корнеплодов ППК-6, сеялка пневматическая точного высева СТВ-12, комбайн кормоуборочный «Полесье-1400», прицепная косилка-плющилка КПП-4,2, мини-трактор АМЖК-8 с комплектов адаптеров, самоходные зерноуборочные комбайны КЗС-10, КЗС-7 и др. Кроме этого, ГСКБ разработаны конструкции и серийно выпускаются стоматологические комплексы и газовые отопительные аппараты для индивидуального отопления и горячего водоснабжения, не уступающие современным зарубежным аналогам.

Высокий технический уровень разработанных машин подтвержден более 100 патентами и авторскими свидетельствами на изобретения. За создание конструкций этих машин ряд сотрудников ГСКБ награждены орденами и медалями СССР и РБ, удостоены званий Лауреатов Государственных премий, премий Совета Министров и Минпрома Республики Беларусь. Учрежденный Организацией Объединенных Наций Фонд развития Востока за создание высокоэффективных и конкурентоспособных машин в 1995 году наградил ГСКБ

специальным призом – «Золотой Глобус», а созданный модельный ряд машин неоднократно удостаивался дипломов и наград на Республиканских и Международных выставках и ярмарках, в том числе в 1999 г. зерноуборочный комбайн КЗС-10 "Полесье-Ротор" удостоен золотой медали девятой Международной выставки «Белагро-99», на юбилейной 2000 года агропромышленной выставке в Москве зерноуборочный комплекс КЗР-10 "Полесье-Ротор" удостоен золотой медали и диплома I степени, на той же выставке кормоуборочный комплекс К-Г-6 «Полесье» удостоен серебряной медали и диплома II степени.

специальным призом – «Золотой Глобус», а созданный модельный ряд машин неоднократно удостаивался дипломов и наград на Республиканских и Международных выставках и ярмарках, в том числе в 1999 г. зерноуборочный комбайн КЗС-10 "Полесье-Ротор" удостоен золотой медали девятой Международной выставки «Белагро-99», на юбилейной 2000 года агропромышленной выставке в Москве зерноуборочный комплекс КЗР-10 "Полесье-Ротор" удостоен золотой медали и диплома I степени, на той же выставке кормоуборочный комплекс К-Г-6 «Полесье» удостоен серебряной медали и диплома II степени.

В 1999 г. Указом Президента Республики Беларусь № 295 от 26.05.1999 г. начальнику Головного специализированного конструкторского бюро по комплексу кормоуборочных машин придан статус Генерального конструктора по зерноуборочной и кормоуборочной технике Министерства промышленности РБ.

Продолжая работать на перспективу, ГСКБ приступило к созданию высокопроизводительных кормоуборочного комбайна «Полесье-800» с двигателем мощностью 350-450 л.с. и навесного на энергосредство «Полесье-250» четырехрядного картофелеуборочного комбайна КПК-4 и агрегатируемого с тракторами тягового класса 1,4 двухрядного картофелеуборочного комбайна КПК-2, которые в ближайшие годы придут на смену устаревшему комбайновому парку в РБ и прилегающих к ней регионах России, Украины и Прибалтики.

В соответствии с решением Второго Всебелорусского народного собрания о стратегии социально-экономического развития агропромышленного комплекса РБ на основе технического и технологического переоснащения с/х предприятий и приоритета крупнотоварного производства ГСКБ на основании выполненных исследований создало в 2001 году конструкцию перспективного высокопроизводительного энерго-ресурсосберегающего кормоуборочного комплекса на базе энергосредства УЭС-350 с двухрежимным двигателем мощностью 350/265 л.с., макетный образец которого был представлен в поле. Данный комплекс позволяет достичь при уборке кукурузы производительности и  качества на уровне лучших импортных самоходных комбайнов аналогичной энергонасыщенности, сохраняя высокую эффективность на менее энергоемких операциях при высокой годовой загрузке. В сочетании с повышением технической надежности машины и уровня эксплуатации это позволит одному комплексу обеспечить закладку силосной траншеи объемом 2 тыс. т. кукурузой молочно-восковой спелости за двое суток при десяти часовом рабочем дне и кукурузой восковой спелости за трое суток, что гарантирует высокое качество и сохраняемость силоса.

качества на уровне лучших импортных самоходных комбайнов аналогичной энергонасыщенности, сохраняя высокую эффективность на менее энергоемких операциях при высокой годовой загрузке. В сочетании с повышением технической надежности машины и уровня эксплуатации это позволит одному комплексу обеспечить закладку силосной траншеи объемом 2 тыс. т. кукурузой молочно-восковой спелости за двое суток при десяти часовом рабочем дне и кукурузой восковой спелости за трое суток, что гарантирует высокое качество и сохраняемость силоса.

С 2014г РКУП «ГСКБ» прошло процесс акционирования и переименования в ОАО «НТЦК»

В настоящее время НТЦК ОАО «Гомсельмаш» по зерноуборочной и кормоуборочной технике представляет собой крупный инженерный центр, имеющий коллектив высококвалифицированных специалистов и мощную современную материально-техническую базу для проведения комплекса научно-исследовательских и опытно-конструкторских работ по созданию широкой номенклатуры сложных наукоемких изделий для нужд сельского хозяйства, строительства, коммунального хозяйства, здравоохранения и других отраслей.

На основе современной вычислительной техники в НТЦК ОАО «Гомсельмаш» создано единая компьютерная сеть, внедрены информационно-поисковые и измерительно-испытательные системы, а также системы автоматизированного проектирования, инженерных расчетов, технологической подготовки производства опытных образцов новой техники, бухгалтерско-финансового учета, оперативного планирования, контроля и др.

Тесное сотрудничество коллектива НТЦК с академической, отраслевой наукой и заводами ОАО "Гомсельмаш" обеспечивает единство интеллектуального и производственного потенциалов, что создает условия для разработки и выпуска современной сельскохозяйственной техники.

2. Структура НТЦК ОАО «ГОМСЕЛЬМАШ»

2. Структура НТЦК ОАО «ГОМСЕЛЬМАШ»

В состав ПО «Гомсельмаш» входит республиканское конструкторское унитарное предприятие «Научно-технический центр комбайностроения по зерноуборочной и кормоуборочной технике».

НТЦК ОАО «гомсельмаш» занимается созданием сельскохозяйственных машин различного назначения, а также машин коммунального хозяйства и медтехники.

НТЦК ОАО «гомсельмаш» разработаны:

- зерноуборочные машины;

- кормоуборочные машины;

- свеклоуборочные комбайны;

- льноуборочные комбайны;

- картофелеуборочные машины;

- сеялки точного высева зерна;

- бороны;

- машины для коммунального хозяйства;

- медтехника.

Во главе НТЦК ОАО «гомсельмаш» стоит генеральный конструктор - директор НТЦК ОАО «гомсельмаш» Шантыко А.С.

В его непосредственном подчинении находятся заместители директора, главный инженер и главные конструктора по зерноуборочной и кормоуборочной технике.

Вся структура НТЦК ОАО «гомсельмаш» делится на основные и вспомогательные подразделения.

Основные подразделения – конструкторские, технологические и другие подразделения, непосредственно задействованные в работах по созданию продукции.

К основным подразделениям относятся:

- КО адаптеров – конструкторский отдел адаптеров;

- КО универсальных энергетических средств;

- КО моторных установок

- КО гидропневмосистем и электрооборудования;

- КО автоматических систем;

- КО зерноуборочных комбайнов;

- ЭП – экспериментальное производство и пр.

Вспомогательные подразделения – обеспечивают работу основных подразделений.

Вспомогательные подразделения – обеспечивают работу основных подразделений.

К вспомогательным подразделениям относятся:

- АХО – административно-хозяйственный отдел;

- ПЭО – планово экономический отдел;

- ОТИЗ – отдел труда и зарплаты;

3. Основные разработки «НТЦК» ОАО Гомсельмаш

3. Основные разработки «НТЦК» ОАО Гомсельмаш

Зерноуборочная техника:

Комбайн зерноуборочный самоходный:

КЗС-7 – объем бункера зерна 5м3;

КЗС-10К – объем бункера 7м3;

КЗС-1218 - объем бункера 8м3;

КЗС-14 - объем бункера 10,5м3, не менее;

Комбайн зерноуборочный роторный:

КЗР-10 - объем бункера зерна, номинальный 7м3;

Кормоуборочная техника:

Комплекс полунавесной кормоуборочный:

КПК-3000 – ширина захвата грубостебельных культур 3м;

КПК-4500 – ширина захвата грубостебельных культур 4,5м;

Комбайн самоходный кормоуборочный:

КСК-600 - пропускная способность комплекса при уборке кукурузы восковой спелости зерна на силос урожайностью не менее 30 т/га, 6-12кг/с;

Комплекс высокопроизводительный кормоуборочнывй:

КВК-800 - пропускная способность комплекса на уборке кукурузы восковой спелости зерна урожайностью не менее 30 т/га, 20кг/с;

КВК-800-16 - пропускная способность комплекса на уборке кукурузы восковой спелости зерна урожайностью не менее 30 т/га, 20кг/с;

КВК-8060 - пропускная способность комплекса на уборке кукурузы восковой спелости зерна урожайностью не менее 30 т/га, 28кг/с;

Косилка плющилка роторная:

КПР-9 - производительность за 1 ч основного времени не менее 7…10 га/ч;

Универсальные энергосредства:

УЭС-2-250А - мощность двигателя (номинальная) не менее 195 кВт;

УЭС-2-280А - мощность двигателя (номинальная) не менее 213 кВт;

УЭС-350 - мощность двигателя (номинальная) не менее 257…308 кВт;

УЭС 290-450 – опытное энергосредство с трансмиссией нового поколения

СЭЭ-4450 – средство энергетическое электрифицированное (с электромеханической трансмиссией)

Картофелеуборочная техника:

Комбайн картофелеуборочный полуприцепной:

ПКК-2 - количество одновременно убираемых рядков 2шт;

Комбайн картофелеуборочный полунавесной:

КПК-4 - количество одновременно убираемых рядков 4шт;

КПК-2- количество одновременно убираемых рядков 2шт;

КПК-2- количество одновременно убираемых рядков 2шт;

Свеклоуборочная техника:

Комбайн свеклоуборочный навесной:

КСН-6 - количество одновременно убираемых рядков 6шт;

Комбайн свеклоуборочный самоходный:

СКС-624 - объем бункера геометрический, 24+1м3;

Льноуборочная техника:

Комбайн льноуборочный самоходный:

КЛС-1,7 - объем бункера вороха не менее 1,7м3;

Косилки самоходные:

КС-100 – косилка самоходная, мощностью ок.100 л.с.

КС-200 – косилка самоходная, мощностью ок.200 л.с.

КСР-150 – косилка самоходная рисоуборочная, оборудована гусеничным ходом (опытный образец).

Техника для коммунального хозяйства:

Универсальное энергосредство УЭС-30 с адаптерами;

Медтехника:

Установка стоматологическая.

4. Структура отдела и Основные разработки

4. Структура отдела и Основные разработки

Практика проходила в секторе зерноочистки конструкторского отдела зерноуборочных комбайнов (КО ЗК).

КО ЗК является самостоятельным структурным подразделением НТЦК ОАО «Гомсельмаш» и подчиняется непосредственно главному конструктору по кормоуборочной технике ОАО «НТЦК».

Генеральный конструктор Шантыко А.С.

Главный конструктор по кормоуборочной технике Рехлицкий О.В.

Заведующий отделом Поздняков Ю.М.

Отдел состоит шести секторов.

Основными задачами КО УЭС являются:

- разработка на высокотехническом уровне самоходных, прицепных, навесных и полунавесных зерноуборочных комбайнов, роторных жаток для уборки грубостебельных культур, косилок-измельчителей роторного типа, закрытых зубчатых передач и малогабаритной техники, выполнение всех этапов конструкторских работ, связанных с проектированием новой техники до принятия решения о постановке на производство;

- конструкторское обслуживание изготовления образцов вновь разработанных и модернизированных машин и узлов в экспериментальном производстве, участие в проведении испытаний машин и узлов в НТЦК ОАО «Гомсельмаш»;

- разработка и выдача на подготовку производства полных комплектов документации в соответствии с ЕСКД, необходимых для изготовления машин и узлов;

- конструкторское обслуживание серийного производства ПО «Гомсельмаш» по тематике отдела.

|

В соответствии с основными задачами на КО ЗК возлагаются следующие функции:

- участие в формировании планов работ НТЦК ОАО «Гомсельмаш», планов работ смежных отделов, экспериментального производства;

При обслуживании серийного производства:

- проведение исследовательских и опытно-конструкторских работ по совершенствованию конструкций кормоуборочных машин, повышению их эффективности и конкурентоспособности, технического уровня и надежности;

- разработка совместно с отделами конструкторских мероприятий, направленных на дальнейшее повышение надежности, улучшение условий труда и других показателей, а так же снижение материалоемкости и трудоемкости изготовления;

- разработка и корректирование конструкторской документации;

проведение необходимых изменений в конструкции кормоуборочной технике по рационализаторским предложения;

проведение авторского надзора;

- конструкторское обеспечение проведения предварительных, приемочных, периодических и стендовых испытаний модернизируемых и серийных машин и узлов по тематике отдела;

При разработке новых машин и узлов кормоуборочной техники:

- анализ достижений и тенденций отечественной и зарубежной практики в области проектирование кормоуборочной техники;

- разработка технической документации по ОКР и НИР в соответствии с плановыми заданиями по тематике отдела;

- разработка программ и методик испытаний машин и узлов, конструкторское обеспечение испытаний;

- учет и внесение изменений в конструкторскую документацию, отработка конструкции машин и узлов по результатам изготовления, сборки, испытаний и эксплуатации;

- подготовка материалов для разработки заявок на предполагаемые изобретения и другие объекты интеллектуальной собственности по профилю работы отдела.

- подготовка материалов для разработки заявок на предполагаемые изобретения и другие объекты интеллектуальной собственности по профилю работы отдела.

К одним из последних разработок конструкторского отдела зерноуборочных комбайнов можно отнести: КЗС-1624 (рис.4.1) – двухроторный комбайн, флагман линейки комбайнов Гомсельмаш. Также, КЗС-2221К (трехбарабанный с классическим МСУ), КЗС-1119Р (с МСУ роторного типа), КЗС-1319 и КЗС-3219КР (оба комбайна двухбарабанные с МСУ гибридного типа).

Рисунок 4.1. Комбайн зерноуборочный КЗС-1624 «Палессе GS16» на уборке кукурузы на зерно.

5.ОПИСАНИЕ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ

5.ОПИСАНИЕ ПРОЕКТИРУЕМОГО ИЗДЕЛИЯ

Описание КЗС-1218

Комбайн предназначен для прямой и раздельной уборки зерновых колосовых культур, а, с применением комплектов оборудования или специальных приспособлений, поставляемых по отдельному заказу - для уборки подсолнечника, кукурузы на зерно, зернобобовых и крупяных культур, семенников трав и рапса на равнинных полях с уклоном до 80.

Комбайн производит срез убираемой культуры, ее обмолот, сепарацию и очистку зерна, накопление зерна в зерновом бункере с последующей выгрузкой, а также обеспечивает уборку незерновой части урожая последующим технологическим схемам:

- укладка соломы в валок;

- измельчение и разбрасывание соломы по полю.

ОСНОВНЫЕ ТЕХНИЧЕКСИЕ ХАРАКТЕРИСТИКИ КОМБАЙНА

| Наименование показателя | |

| Мощность двигателя, кВт, не менее | |

| Экологический класс двигателя | Stage3A |

| Ширина захвата жатки, м | |

| Рабочая скорость движения, км/ч -при кошении риса -при кошении зерновых | до 8 до 12 |

| Транспортная скорость, км/ч, не менее | |

| Установочная высота среза, мм -при заблокированном механизме вывешивания | 50…500 |

| Частота вращения молотильного барабана, с-1, (об/мин) | от 7,36 до 14,6 (от 442 до 876) |

| Ширина молотилки, не менее мм | |

| Диаметр молотильного барабана, мм | |

| Диаметр ускорительного барабана, мм |

| |

| Удельное давление на почву, кг/см2, не более | 0,25 |

| Габаритные размеры шасси, мм, не более -длина -ширина -высота | |

| Масса, кг, не более -шасси -жатки для риса -жатки для зерновых | |

| Наличие бортовых информационно-управляющих систем (дополнительные опции по заказу потребителя): -система контроля расхода топлива -система точного земледелия (параллельное вождение) | электронная на основе GPS или «Глонасс» |

Комбайн в основной комплектации состоит из жатки для зерновых культур 1 и молотилки самоходной 2 (рисунок 1.2).

В состав комбайна при раздельном способе уборки может входить подборщик зерновой. В состав комбайна может входить приспособление для уборки рапса. Для уборки сои в составе комбайна используется жатка для сои. Для уборки кукурузы на зерно в составе комбайна используется комплект оборудования для уборки кукурузы на зерно. Для уборки подсолнечника в составе комбайна используется жатка для уборки подсолнечника.

Устройство и работа

Жатка для зерновых культур. В нижней части рамы жатки 4 установлены копирующие башмаки 7, на которые жатка опирается при работе с копированием рельефа поля, при ремонте, хранении и обслуживании. Башмаки могут быть установлены в одно из трех положений, обеспечивая необходимую высоту среза стеблей. На жатке установлены прутковые делители 12. Для уменьшения пассивной зоны между режущим аппаратом 5 и шнеком 6, а также для предотвращения попадания камней в молотильный аппарат комбайна, установлен съемный отбойник. Он необходим при уборке низкостебельных культур.

Рисунок 5.1. Молотилка самоходная КЗС-1218

Жатка для трав состоит из: рамы 1 мотовила 2; плющильного аппарата 4; режущего аппарата 8; копирующих башмаков 7; тележки транспортной передней 6; тележки транспортной задней 9, а также механизмов приводов и передач.

В нижней части рамы жатки 1 установлены три копирующих башмаки 7, на которые жатка опирается при работе с копированием рельефа поля, при ремонте, хранении и обслуживании.

Рисунок 5.2 – Жатка

1 – рама; 2 – мотовило; 3 – шнек; 4 – аппарат плющильный; 5 – щиток; 6 – тележка транспортная передняя; 7 – башмак; 8 - аппарат режущий; 9 – тележка транспортная задняя

Мотовило 14 (рисунок 5.3) состоит из четырех граблин 12 и 13 с пружинными зубьями 3 и металлических планок 1, которые крепятся к держателям, приваренным к валу мотовила. На левой стороне граблины установлен ролик 5, который перемещается по направляющей дорожке 6 и придает пружинным зубьям определенное положение, обеспечивающее подвод растений к режущему аппарату 15, удержание в момент их резания и подачу к шнеку. Шнек и мотовило установлены в опорах на боковинах жатки и благодаря овальным отверстиям позволяют производить регулировку установки мотовила и шнека.

Привод жатки осуществляется от гидромотора на контрпривод.

От контрпривода вращение цепной передачей передается на шнек, а с помощью ременной передачи - на привод режущего аппарата. Мотовило приводится во вращение от шнека ременной передачей.

Рисунок 5.3 – Жатка

1 – планка мотовила; 2 – шнек; 3 – зуб пружинный; 4 – рамка переходная; 5 – ролик; 6 – дорожка направляющая; 7 – рама; 8 – цепная передача привода шнека; 9 – ременная передача привода режущего аппарата; 10 – ременная передача привода мотовила; 11 – башмак; 12, 13 - граблины; 14 – мотовило; 15 – режущий аппарат

1 – планка мотовила; 2 – шнек; 3 – зуб пружинный; 4 – рамка переходная; 5 – ролик; 6 – дорожка направляющая; 7 – рама; 8 – цепная передача привода шнека; 9 – ременная передача привода режущего аппарата; 10 – ременная передача привода мотовила; 11 – башмак; 12, 13 - граблины; 14 – мотовило; 15 – режущий аппарат

На косилке установлен дизельный двигатель с системой обеспечения работоспособности.

Двигатель установлен на амортизаторах и закреплен на раме косилки. Блок радиаторов установлен на амортизирующих пластинах.

В состав блока радиаторов входят радиаторы охлаждающей жидкости, масла и надувочного воздуха. Масляный радиатор состоит из секций соединенных параллельно: Секции для охлаждения масла в гидросистеме привода адаптеров и питающего аппарата, секции для охлаждения масла в гидросистеме привода ходовой части.

Воздухозаборник 5 (рисунок 5.4) очищает воздух, от растительных остатков и пыли.

Заправка масла в двигатель производится через заливную горловину 2. Слив отработанного масла из картера двигателя осуществляется через сливное отверстие 6, закрытое пробкой.

Рисунок 5.4 – Установка двигателя

1 – установка воздухоочистителя; 2 - заливная горловина; 3 - установка глушителя; 4 - двигатель; 5 - воздухозаборник; 6 - сливное отверстие

Система питания двигателя воздухом предназначена для подачи очищенного от пыли воздуха в цилиндры. Предварительную очистку воздух проходит в предочистителе типа вращающийся воздухозаборник (рисунок 1.7), который устанавливается на входной патрубок воздухоочистителя и крепится стяжным хомутом.

Для очистки подаваемого в цилиндры воздуха установлен воздухоочиститель сухого типа с применением в качестве фильтрующего элемента бумажных фильтр-патронов. Воздухоочиститель закреплен хомутами под крышкой капотов.

Для контроля засоренности фильтр-патронов используется контрольная лампа на пульте управления, загорающаяся при срабатывании электрического датчика, установленного на патрубке воздушного коллектора двигателя.

Надежная и экономичная работа двигателя обеспечивается только при полной герметичности системы питания воздухом.

Технические характеристики, правила эксплуатации приведены в эксплуатационной документации на двигатель, прилагаемой к каждой косилке.

Рисунок 5.5 – Воздухозаборник вращающийся

1 – сетка; 2 – крышка; 3 – болт; 4 – масленка; 5 - подшипник; 6 – крыльчатка

Тягово-сцепное устройство 1 (рисунок 5.7) закреплено на передней части рамы косилки.

Тягово-сцепное устройство 1 (рисунок 5.7) закреплено на передней части рамы косилки.

Рисунок 5.7 – Тягово-сцепное устройство

1 – тягово-сцепное устройство; 2 – палец; 3 - чека

Гидравлическая система косилки состоит из:

- гидросистемы привода ходовой части (см. приложение);

- гидросистемы силовых цилиндров;

- гидросистемы рабочих органов;

- гидросистемы управления стояночным тормозом;

- гидросистемы привода жатки.

Для очистки масла применен всасывающий фильтр тонкой очистки, на корпусе которого установлен вакуумметр 2 (рисунок 5.8).

Рисунок 5.8.- Фильтр всасывающий

1 - крестовина; 2 - вакуумметр; 3 - угольник; 4 – штуцера; 5 – фильтр; 6 - кран

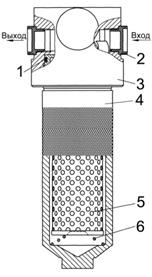

Для очистки рабочей жидкости гидросистемы силовых гидроцилиндров применяется напорный фильтр (рисунок 5.9).

Для очистки рабочей жидкости гидросистемы силовых гидроцилиндров применяется напорный фильтр (рисунок 5.9).

Рисунок 5.9 – Фильтр напорный

1 – кольцо уплотнительное; 2 – заглушка транспортная; 3 – головка фильтра; 4 – стакан; 5 - фильтроэлемент; 6 – пружина

Для очистки рабочей жидкости гидросистемы косилки применяется всасывающий сливной фильтр установленный в масляном баке. Масляный бак 3 (рисунок 5.10) расположен позади кабины на площадке около радиатора.

Рисунок 5.10 – Бак масляный

1 - крышка; 2 – фильтроэлемент; 3 – бак масляный; 4 – датчик минимального уровня масла; 5 – датчик аварийной температуры масла; 6 - маслоуказатель

Рисунок 5.11 – Наклонная камера

1 – рамка переходная; 2 – цепочно–планчатый транспортер; 3 – механизм реверса; 4 - рама; 5 – механизм продольного копирования; 6 - цепочка;7 – упор; 8 – вал.

Наклонная камера состоит из рамки переходной 1 (рисунок 5.11), цепочно-планчатого транспортера 2, механизма продольного копирования 5,  рамы 4, механизма реверса 3 и механизмов приводов. Упор 7 служит для фиксации жатки с наклонной камерой в поднятом положении, при

рамы 4, механизма реверса 3 и механизмов приводов. Упор 7 служит для фиксации жатки с наклонной камерой в поднятом положении, при  регулировках и ремонтных работах. Для установки упора необходимо поднять наклонную камеру с жаткой в верхнее положение, снять упор 7 с цепочки 6 и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

регулировках и ремонтных работах. Для установки упора необходимо поднять наклонную камеру с жаткой в верхнее положение, снять упор 7 с цепочки 6 и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

Рисунок 5.12– Аппарат молотильный

1 – подбарабанье; 2 – барабан ускоряющий; 3 – колпак; 4 - бич; 5 – барабан молотильный; 6 – отбойный битер; 7 – механизм подъема подбарабаний; 8 - камнеуловитель

Молотильный аппарат

Молотильный аппарат состоит из рамы, бильного молотильного барабана 5 (рисунок 1.9), барабана ускоряющего 2, подбарабанья 1, механизма подъема подбарабаний, отбойного битера 6, камнеуловителя 8, и механизмов привода рабочих органов. Рифленые бичи 4 закреплены на подбичниках остова молотильного барабана 5 поочередно. Привод молотильного барабана осуществляется клиноременным вариатором с устройством для автоматического натяжения ремня при увеличении крутящего момента. Вал шестилопастного отбойного битера является одновременно контрприводом наклонной камеры и молотильного барабана.

Рисунок 5.13 – Схема работы очистки

1 – стрясная доска; 2 – шнек распределительный; 3 – устройство домолачивающее; 4 – элеватор колосовой; 5 – дополнительное решето; 6 – решето верхнее; 7 - удлинитель верхнего решета; 8 - поддон удлинителя; 9 – решето нижнее; 10 – поддон колосовой; 11 – шнек колосовой; 12 – поддон зерновой; 13 – шнек зерновой; 14 – вентилятор

Зерновой ворох, попавший после обмолота на стрясную доску 1 (рисунок 5.13), совершающую колебательные движения, предварительно перераспределяется – зерно и тяжелые соломистые частицы опускаются вниз и движутся в нижней зоне слоя, а легкие и крупные соломенные частицы перемещаются в его верхней зоне. На пальцевой решетке стрясной доски идет дальнейшая предварительная сепарация вороха: зерно, движущееся в нижней зоне слоя, поступает на дополнительное 5 и верхнее 6 решета верхнего решетного стана, а крупные соломенные частицы проходят по пальцевой решетке над решетами. Полова и легкие примеси под действием воздушной струи вентилятора 14 выдуваются из очистки и оседают на поле. Крупные соломенные частицы, идущие сходом с верхнего решета 6 и его удлинителя 7, также попадают на поле. На удлинителе 7 выделяются недомолоченные колоски, которые поступают в колосовой шнек 11. Зерно, очищенное на верхнем решете 6, поступает на нижнее решето 9 нижнего  решетного стана, где очищается окончательно. Очищенное зерно по поддону зерновому 12 подается в зерновой шнек 13 и далее зерновым элеватором и загрузным шнеком в бункер зерна, а сходы с нижнего решета поступают по поддону колосовому 10 в колосовой шнек 11, после чего транспортируются колосовым элеватором 4 на повторный обмолот в домолачивающее устройство 3, а затем распределительным шнеком 2 распределяются повторно по ширине стрясной доски 1.

решетного стана, где очищается окончательно. Очищенное зерно по поддону зерновому 12 подается в зерновой шнек 13 и далее зерновым элеватором и загрузным шнеком в бункер зерна, а сходы с нижнего решета поступают по поддону колосовому 10 в колосовой шнек 11, после чего транспортируются колосовым элеватором 4 на повторный обмолот в домолачивающее устройство 3, а затем распределительным шнеком 2 распределяются повторно по ширине стрясной доски 1.

6. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

6. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Движение косилки по дорогам общей сети должно производиться с соблюдением «Правил дорожного движения» страны, в которой она эксплуатируется при наличии специального разрешения, выдаваемого в соответствии с национальными требованиями и требованиями инструкции по эксплуатаци.

Не превышайте установленной скорости транспортирования - 30 км/ч.

Скорость движения всегда должна соответствовать условиям окружающей среды.

Перед запуском двигателя, включением рабочих органов, началом движения подайте звуковой сигнал и приступайте к выполнению этих приемов, лишь убедившись, что это никому не угрожает.

ЗАПРЕЩАЕТСЯ движение комбайна по дорогам общей сети с навешенной жаткой.

ЗАПРЕЩАЕТСЯ выполнять транспортные переезды с отключенной гидросистемой рабочих органов (переключатель на пульте управления).

Транспортирование жатки в составе косилки по дорогам общего пользования должно осуществляться на транспортной тележке, оснащенной требуемыми «Правилами дорожного движения», светосигнальными приборами.

При транспортных переездах навешенная жатка должна быть зафиксирована от самопроизвольного опускания в верхнем положении на навеске косилки.

Для безопасной работы на комбайне и предотвращения несчастных случаев помимо соблюдения требований эксплуатационных документов на косилку и агрегаты, соблюдайте также общепринятые требования безопасности.

При транспортных переездах комбайна в темное время суток используйте только транспортные фары.

При транспортных переездах комбайна в темное время суток используйте только транспортные фары.

Перед пуском двигателя проверьте установку защитных кожухов, ограждений и закройте капоты.

Во избежание отравления угарными газами не запускайте двигатель в закрытых помещениях с плохой вентиляцией.

ЗАПРЕЩАЕТСЯ запуск двигателя и пользование органами управления вне рабочего места оператора. Оператор должен управлять косилкой сидя.

Запуск двигателя возможен только при нахождении рукояток управления скоростью движения в нейтральном положении.

ЗАПРЕЩАЕТСЯ запускать двигатель путем замыкания проводов на стартере.

Перед началом движения комбайна запустите двигатель и проверьте работоспособность механизмов управления, тормозной системы, системы освещения и сигнализации, показания приборов.

Прежде чем начать движение убедитесь в отсутствии людей (особенно детей) в опасно