| Параметры | Варианты | |||||||||||||||

| Число оборотов кривошипа в мин | nкр | |||||||||||||||

| Основные данные для проектирования стержневого механизма | lОА, м | 0,1 | 0,15 | 0,13 | 0,12 | 0,11 | 0,1 | 0,12 | 0,11 | 0,13 | 0,1 | 0,1 | ||||

| lАВ, м | 0,8 | 0,7 | 0,9 | 0,85 | 0,85 | 0,75 | 0,7 | 0,8 | 0,85 | 0,9 | 0,8 | |||||

| lСВ ,м | 0,45 | 0,4 | 0, 5 | 0,45 | 0,4 | 0,42 | 0,4 | 0,48 | 0,45 | 0,45 | 0,45 | |||||

| lСД,м | 0,9 | 0,8 | 1,0 | 0,9 | 0,9 | 0,95 | 0,92 | 0,95 | 0,93 | 0,98 | 1,0 | |||||

| lЕД, м | 0,6 | 0,7 | 0,7 | 0,65 | 0,62 | 0,55 | 0,53 | 0,66 | 0,69 | 0,7 | 0,7 | |||||

| a, м | 0,7 | 0,6 | 0,8 | 0,75 | 0,78 | 0,65 | 0,6 | 0,65 | 0,7 | 0,8 | 0,7 | |||||

| b, м | 0,85 | 0,72 | 0,95 | 0,85 | 0,85 | 0,9 | 0,77 | 0,92 | 0,9 | 0,97 | 0,95 | |||||

| Число зубьев зацепляющихся колес редуктора | Z1 | |||||||||||||||

| Z2 | ||||||||||||||||

| Z3 | ||||||||||||||||

| Z4 | ||||||||||||||||

| Основные данные для проектирования кулачкового механизма | hmax, мм | |||||||||||||||

| φ0уд | ||||||||||||||||

| φ0дс | ||||||||||||||||

| φ0пр | ||||||||||||||||

| Закон ускорений |  k k

|  k k

|  k k

|  k k

| kcos

| kcos

|

|

| ksin

| ksin

|

| |||||

| Основные данные для проектирования зубчатой передачи | Модуль, мм | |||||||||||||||

| Z5 | ||||||||||||||||

| Z6 | ||||||||||||||||

| α0, град | ||||||||||||||||

| Продолжение к заданию №7 | ||||||||||||||||

| Параметры | Варианты | |||||||||||||||

| Сила, действующая на ползун, H | Pmax | |||||||||||||||

| Веса звеньев стержневого механизма, H | G1 | |||||||||||||||

| G2 | ||||||||||||||||

| G3 | ||||||||||||||||

| G4 | ||||||||||||||||

| G5 | ||||||||||||||||

| Моменты инерции звеньев стержневого механизма, кгм2 | J1 | 0.01 | 0.03 | 0.03 | 0.03 | 0.02 | 0.015 | 0.02 | 0.015 | 0.03 | 0.01 | |||||

| J2 | 1.2 | 1.0 | 1.5 | 1.3 | 1.3 | 1.1 | 1.0 | 1.2 | 1.3 | 1.5 | ||||||

| J3 | 1.3 | 1.2 | 1.8 | 1.5 | 1.3 | 1.6 | 1.6 | 1.6 | 1.6 | 2.5 | ||||||

| J4 | 0.4 | 0.35 | 0.5 | 0.45 | 0.42 | 0.38 | 0.36 | 0.46 | 0.49 | 0.5 | ||||||

| Коэффициент неравномерности хода | δ | 1/20 | 1/25 | 1/15 | 1/20 | 1/22 | 1/15 | 1/25 | 1/17 | 1/18 | 1/15 | |||||

|

|

Задание № 8

Тема. Механизм насоса двойного действия

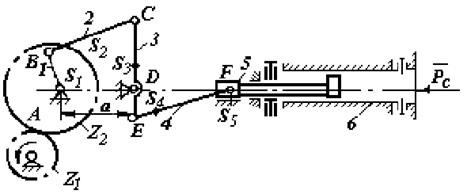

Насос предназначен для перекачивания жидкости при прямом и обратном ходе поршня 5 (рис. 1), который приводится в движение шестизвенным кривошипно-коромысловым механизмом, состоящим из кривошипа 1, шатунов 2 и 4, коромысла 3 и стойки 6.

Рис. 1. Схема механизма

При движении поршня слева направо в правой полости цилиндра происходит увеличение давления и при  (верхняя ветвь индикаторной диаграммы) жидкость через нижний клапан нагнетается в сеть. В левой части полости одновременно идет процесс всасывания через верхний клапан при давлении 0,1

(верхняя ветвь индикаторной диаграммы) жидкость через нижний клапан нагнетается в сеть. В левой части полости одновременно идет процесс всасывания через верхний клапан при давлении 0,1  ниже атмосферного (нижняя линия индикаторной диаграммы). При обратном движении поршня в правой части полости цилиндра открывается верхний клапан и происходит всасывание при давлении 0,1

ниже атмосферного (нижняя линия индикаторной диаграммы). При обратном движении поршня в правой части полости цилиндра открывается верхний клапан и происходит всасывание при давлении 0,1  ниже атмосферного (нижняя линия индикаторной диаграммы), а в левой открывается нижний клапан и происходит нагнетание в сеть (верхняя линия индикаторной диаграммы).

ниже атмосферного (нижняя линия индикаторной диаграммы), а в левой открывается нижний клапан и происходит нагнетание в сеть (верхняя линия индикаторной диаграммы).

|

|

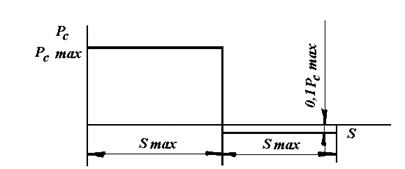

Силу полезного сопротивления  определить по рис. 3. Сила сопротивления всегда противоположна скорости движения поршня-ползуна 5.

определить по рис. 3. Сила сопротивления всегда противоположна скорости движения поршня-ползуна 5.

КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА

1. Произвести структурный анализ механизма.

2. Проверить возможность существования кривошипа при заданных размерах четырехзвенника АВСD.

3. Найти и построить положения звеньев, соответствующие крайним положениям ползуна 5, и определить его максимальное перемещение. Одно из крайних положений, соответствующее началу рабочего хода, взять для дальнейших расчетов за начальное.

4. Построить 12 положений звеньев механизма и траекторию движения центра тяжести звена 2.

5. Определить в 12 положениях построением планов скорости и в 6 положениях ускорения точек B, C, E, F и центров тяжести подвижных звеньев.

Положение центров тяжести звеньев 2, 4 принять в середине звеньев, звена 3 – на 0,4 его длины от точки D, звена 5 – в центре шарнира F.

6. Построить графики перемещений, скорости и ускорения ползуна F по углу поворота кривошипа.

7. Построить годограф скорости центра тяжести звена FE.

Графическую часть выполнить на листе формата А1. Исходные данные взять согласно номеру варианта.

СИЛОВОЙ РАСЧЕТ МЕХАНИЗМА

1. В одном из рабочих положений механизма подсчитать силы инерции и моменты от сил инерции, используя данные кинематического анализа.

2. В этом же положении построением планов сил определить силы реакций во всех кинематических парах механизма и уравновешивающую силу. Последнюю приложить в точке B перпендикулярно AB. Силу полезного сопротивления определить по рис. 3.

|

|

3. Определить уравновешивающую силу с помощью рычага Жуковского. Расхождение в полученных результатах при определении уравновешивающей силы построением плана сил и рычагом Жуковского не должно превышать 2 – 3 %.

4. Определить потребную мощность двигателя для привода насоса, если коэффициент полезного действия  .

.

Графическую часть выполнить на листе формата А1.

ПРОЕКТИРОВАНИЕ ЗУБЧАТОЙ ПЕРЕДАЧИ

1. Проверить проектируемую передачу на подрезание. Применить неравносмещенное зацепление. Рассчитать размеры эвольвентного зацепления.

2. Построить картину зацепления.

3. Определить рабочие участки профилей, дугу зацепления и коэффициент перекрытия.

4. Построить эпюры относительного скольжения профилей зубьев.

5. Рассчитать размеры и построить картину зацепления малого колеса Ζ 1 с инструментальной рейкой без ее сдвига.

Графическую часть выполнить на листе формата А1.

ПРОЕКТИРОВАНИЕ КУЛАЧКОВОГО МЕХАНИЗМА

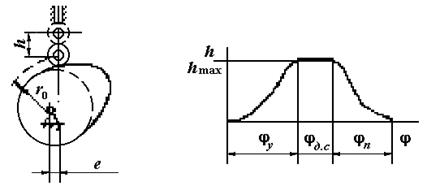

1. Закон движения толкателя принять косинусоидальным (рис. 2.).

2. По исходным данным построить графики перемещений, первой и второй производной перемещений толкателя по углу поворота кулачка.

Рис. 2. Схема и циклограмма кулачкового механизма.

3. Определить минимальный радиус кулачка r 0 и величину эксцентриситета e (см. рис. 2). Минимальный угол передачи движения взять в пределах 50○ - 60○. При определении минимального радиуса кулачка  r 0 оценить возможность применения кулачка одностороннего вращения.

r 0 оценить возможность применения кулачка одностороннего вращения.

4. Построить теоретический и практический профили кулачка, выбрав радиус ролика толкателя.

5. Построить график изменения угла передачи движения по углу поворота кулачка.

Графическую часть выполнить на листе формата А1.

ОПРЕДЕЛЕНИЕ МОМЕНТА ИНЕРЦИИ И РАЗМЕРОВ МАХОВИКА

1. Подсчитать приведенные моменты от силы сопротивления (см. рис. 1, 3) для 12 положений механизма. Построить график изменения приведенного момента по углу поворота ведущего звена механизма.

2. По графику приведенного момента построить графическим интегрированием графики работ сил сопротивления и движущих сил, считая момент последних на валу машины постоянным для данного периода установившегося движения.

Рис. 3. Диаграмма усилий, действующих на звено 5 (ползун)

3. Построить диаграмму приращений кинетической энергии (избыточных работ) по углу поворота кривошипа.

4. Определить для 12 положений механизма кинетическую энергию звеньев, используя данные табл. 3, и построить график изменения кинетической энергии звеньев по углу поворота кривошипа.

5. Определить по методу Мерцалова момент инерции маховика и его маховой момент. Допустимую степень неравномерности хода принять равной 0,08 – 0,1.

6. Определить вес и размеры маховика и произвести проверку на допустимую скорость на ободе.

Все кинематические данные, необходимые для расчета приведенных моментов и кинетической энергии звеньев механизма взять из первой части проекта и таблиц.

Графическую часть выполнять на листе формата А1.