В промышленности используют ряд процессов резки металлов, основанных на электрохимическом, электрофизическом и физико-химическом воздействиях. Ацителено-кислородная резка, плазменная резка, и другие физико-химические методы разделения обеспечивают повышение производительности по сравнению с механическими методами, но не обеспечивают высокой точности и чистоты поверхностей реза и требуют в большинстве случаев последующей механической обработки. Электроэрозионная резка позволяет осуществлять процесс разделения материалов с малой шириной и высоким качеством реза, но с малой производительностью. Водоабразивная резка требует больших затрат на дорогостоящий расходный материал (абразивный порошок).

К числу перспективных процессов разделения материалов следует отнести лазерную резку металлов, основанную на процессах нагрева, плавления, испарения, химических реакциях горения и удаления расплава из зоны резки.

Благодаря созданию надежного и достаточно экономичного лазерного оборудования в 70-80-х гг. возникла новая промышленная технология - лазерная технология обработки материалов.

Лазерная резка стальных листов толщиной до 6 мм по сложному контуру является наиболее распространенным технологическим процессом лазерной обработки в промышленности. Ее применяют для вырезки таких деталей, как прокладки, кронштейны, панели, приборные щитки, двери, декоративные решетки, дисковые пилы. Весьма эффективным оказалось применение лазерной резки фигурных изделий на стадии освоения новой продукции, так как из-за высокой гибкости лазерного оборудования значительно сокращаются сроки освоения изделий. В этих условиях лазерная резка экономичнее резки водяной струей и эрозионной проволокой. В настоящее время высокими темпами развивается резка пространственных изделий, в том числе с использованием роботов-манипуляторов, при этом лазерное излучение к зоне обработки может передаваться по гибкому, оптоэлектронному световоду.

Теоретические основы лазерной резки

Физические явления, возникающие при взаимодействии лазерного излучения с веществом, схематично представлены на рис. 1.

Лазерное излучение, падающее на поверхность образца, поглощается в соответствии с экспоненциальным законом Бугера - Ламберта

(1)

(1)

где I(х) -интенсивность лазерного излучения, проникшего на глубину х; I0 - интенсивность падающего лазерного излучения (для простоты не учитывается доля отраженного излучения). В металлах коэффициент поглощения α по порядку величины равен 105 см-1. Следовательно, поглощенная энергия выделяется в слое толщиной ~10-5 см.

Рис. 1. Физические процессы, протекающие при воздействии мощного лазерного пучка на поглощающую поверхность.

Выделившееся тепло проникает вглубь материала за счет теплопроводности (рис. 1, а). После того как температура поверхности достигнет точки плавления, начинается распространение границы жидкой фазы в глубь материала (рис. 1, б). При дальнейшем облучении начинается процесс испарения поверхности (рис. 1, в) и в материале формируется отверстие. Если интенсивность излучения достаточно велика, то после поглощения в удаляемом с поверхности материале образуется высокотемпературная непрозрачная плазма. Образовавшаяся плазма может распространяться навстречу лазерному пучку в форме индуцированной лазерным излучением волны поглощения. Возникшая плазма поглощает падающее лазерное излучение и экранирует поверхность (рис. 1, г).

Диапазоны изменения плотности мощности лазерного излучения, в которых преобладает тот или иной механизм взаимодействия, приведены в табл. 1. Соответствующие значения приводятся для спектральных участков: видимой и ближней инфракрасной областей, а также для области генерации СО2-лазера (~ 10 мкм). Приведенные в таблице данные следует рассматривать как приближенные. Их значения могут изменяться в зависимости от длительности импульса, характеристик облучаемой мишени и т. п. При относительно невысоких значениях плотности мощности излучения преобладает плавление. Повышение плотности мощности приводит к тому, что основную роль начинает играть испарение. Оно носит обычный характер и не сопряжено с заметным взаимодействием между падающим пучком и испарившимся материалом.

Таблица 1 Диапазоны плотности мощности лазерного излучения, в пределах которых преобладают те или иные процессы

| Процесс | Плотность мощности, Вт/см2 | |

| Видимая и ближняя ИК - области | СО2-лазер | |

| Плавление | ~105 | ~105 |

| Испарение | 106—1,5.108 | 106—2,5. 107 |

| Индуцированная волна поглощения | >1,5.108 | >2,5.107 |

| Обратный тормозной эффект в плазме | <1012 | ? |

| Коллективные эффекты в плазме | ≥1013 | ? |

При дальнейшем повышении плотности мощности излучения возникают индуцированные волны поглощения, которые оказывают преобладающее влияние на физические процессы, в то время как роль испарения снижается. Для СО2-лазеров порог возникновения волн поглощения примерно на порядок ниже, чем для твердотельных и волоконных лазеров, работающих в более коротковолновой части оптического спектра.

Приведенные в табл. 1 данные о пороге возникновения волн поглощения относятся к случаю воздействия лазерного микросекундного импульса на титановую мишень. Величина порога зависит от условий облучения. Тем не менее, приведенные в табл. 1 значения можно использовать для оценки порога возникновения рассматриваемых процессов взаимодействия по порядку величины.

При очень высоких значениях плотности мощности излучения начинают действовать дополнительные механизмы поглощения, к числу которых относится поглощение лазерного излучения в индуцированной им плазме в результате обратного тормозного эффекта или коллективных процессов, протекающих в плазме.

С точки зрения лазерных методов обработки материалов (сварка, резка, пробивка отверстий и т.п.) наибольший интерес представляет область, расположенная ниже порога возникновения волны поглощения. В этой области энергия лазерного излучения тратится на изменение состояния облучаемого объекта, тогда как в области выше порога энергия в основном идет на поддержание индуцированной волны поглощения и других плазменных явлений.

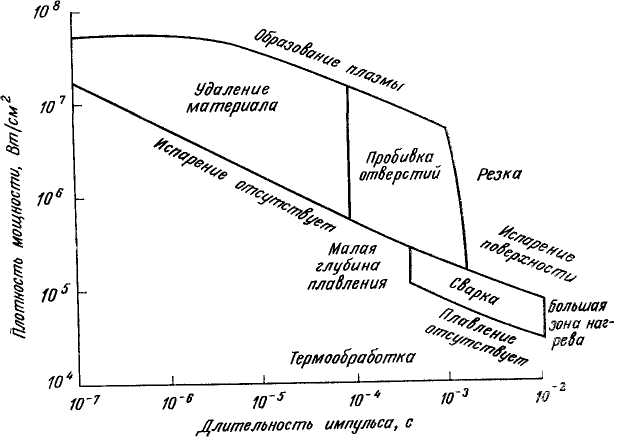

На рис. 2 показаны примерные области с различными режимами взаимодействия и отмечены их возможные применения.

Рис. 2. Диапазоны плотности мощности и длительности импульсов лазерного излучения, пригодные для различных процессов обработки материалов.

Закономерности лазерной резки металлов непрерывным излучением

Основные параметры и показатели процесса лазерной резки. Для процесса лазерной резки металлов можно выделить основные факторы, определяющие производительность и качественные показатели процесса. Среди них важными являются: плотность мощности лазерного излучения, скорость резки, давление и состав подаваемого вспомогательного газа, поглощательная способность поверхности материалов, вид и свойства разрезаемых материалов. Плотность подводимой в зону обработки мощности зависит, в свою очередь, от мощности лазерного излучения, его модового состава, поляризации и условий фокусировки (фокусного расстояния линз, величины и направления расфокусировки).

В силу ряда причин, области режимов, обеспечивающих высокое качество кромки реза и высокую эффективность процесса, при лазерной резке металлов зачастую не совпадают.

Параметры получаемого реза при лазерной резке металлов имеют много сходных характеристик с другими термическими способами резки. Характеристики получаемого реза определяют следующие показатели: точность, неровность реза Rz, неперпендикулярность (клиновидность) j, протяженность зоны термического влияния bзтв, ширина верхнего реза bв, ширина нижнего реза bн, количество грата (наплывы на нижней кромке разрезаемого материала).

При резке металлов непрерывным излучением лазера различают стационарный и нестационарный характер разрушения материала.

Значение скорости разрушения vр зависит от физико-химических свойств металлов. Весь диапазон скоростей лазерной резки металлов непрерывным излучением можно представить в виде: первой области режимов со скоростью v < vр, соответствующий нестационарному механизму разрушения, второй - v > vр, соответствующей стационарной скорости разрушения и третьей - v < 0,5 м/мин, автогенный режим резки. Для алюминия автогенный режим резки не проявляется (нет горения) вплоть до плотности излучения ~106 Вт/см2. Это обусловлено наличием трудно удаляемой, термически прочной пленки Al2О3 в зоне расплава. Каждая из областей характеризуется определенными физическими условиями существования и показателями качества реза.

Нестационарный режим, устанавливающийся при малых скоростях резки, является нежелательным и при резке его избегают, т. к. на кромке реза наблюдается значительное количество грата, ухудшающее качество обработки.

При нестационарном механизме разрушение протекает периодически, на передней кромке материала. После удаления очередной массы жидкого расплава из канала реза в нижней ее части вновь образуется расплав, т. к. из-за расширения сфокусированного лазерного излучения нижняя ее часть, протяженностью 2rл- x0, постоянно находится в поле лазерного излучения.

На верхней кромке реза образуется расплавленный участок протяженностью xs. Зона этого расплавленного участка распространится на большее расстояние в направлении резки, чем переместится лазерный луч (характерно для малых скоростей резки), т.е. xs > x0. Образовавшаяся ванна расплава не удаляется т.к. динамического воздействия потока вспомогательного газа оказывается недостаточно. В следующие моменты времени процесс плавления металла приводит к увеличению объема ванны расплава и при достижении определенных размеров расплав удаляется из зоны обработки. Процессы разрушения материала далее периодически повторяются, и рез оказывается неровным (с наплывами и гратом).

Стационарный механизм разрушения материала устанавливается при высоких скоростях резки, когда xs > x0. Разрушение материала происходит в непрерывном режиме, а температурное поле вокруг движущегося лазерного луча постоянно. В этом случае рез будет более ровным и качественным.

Диапазон скоростей резки для стального листа, при которых еще сохраняются борозды на поверхности реза, лежит в пределе vр < 2,5 м/мин (нестационарный режим).

При более низких скоростях перемещения луча vр < 0,5 м/мин, металл у кромок реза нагревается за счет механизма теплопроводности, настолько, что переходит в режим неуправляемой, автогенной резки, независимо от толщины разрезаемого материала. В этом случае металл горит по всей поверхности контакта с газовой струей, за счет экзотермической реакции окисления. Рез получается с сильно увеличенным по ширине размером, боковые стенки приобретают рваную форму.

Таким образом, при воздействии лазерного излучения на металлы возможны два механизма резки - плавление и испарение. При этом канал реза, существует по всей толщине металла и перемещается со скоростью vр в направлении резки.

Практическое использование резки металлов за счет только одного механизма испарения затруднено из-за высоких энергозатрат на теплопроводность материала и необходимостью поддержания температуры металла на уровне температуры кипения.

Заметное снижение энергозатрат достигается использованием вспомогательного газа для удаления продуктов разрушения металла из канала реза.

Влияние газодинамических параметров. Процесс лазерной резки металлов и других материалов значительно ускоряется при обдуве материала струей кислорода. В этом случае большая часть энергии, затрачиваемой на резку, получается за счет экзотермических реакций между металлом и кислородом. Лазерное излучение нагревает материал до точки возгорания, а сам процесс резки протекает в результате реакции металла с кислородом. Указанный процесс позволяет разрезать с высокой скоростью металлические пластины большой толщины при мощности источника лазерного излучения всего лишь в несколько сотен ватт. В присутствии кислородной струи скорость резки возрастает примерно на 40% по сравнению с резкой в присутствии струи инертного газа.

Для выполнения обязательного условия лазерной резки - удаления жидкого расплава из зоны резки - необходимо создать вдоль передней стенки реза достаточный градиент давления Dp.

Минимальное давление газа, при превышении которого глубина реза не растет, может быть оценено из выражения:

. (5)

. (5)

Здесь Р - суммарная мощность поглощенного лазерного излучения и экзотермической реакции окисления, b - ширина реза, n - скорость перемещения луча, h = aэфhт - эффективность процесса лазерной резки (hт - термический к.п.д., показывающий отношение энергии, затраченной на проплавление образца, к полной энергии, поглощенной расплавом), Нпл - скрытая теплота плавления, c - удельная теплоемкость материала, а - коэффициент температуропроводности, ρ – плотность материала, Тпл – температура плавления.

Повышая давление и скорость газа, можно не опасаться снижения эффективности процесса резки из-за охлаждения металла. Для скорости газа близкой к скорости звука, удельный теплосъем с поверхности передней стенки не превышает 102 Вт/см2, а количество теплоты, уносимой газовой струей, составляет 20 - 30 Вт. Увеличение давления кислорода до значений Dр = 0,3 - 0,4 МПа ведет к пропорциональному увеличению глубины реза в углеродистой стали. При дальнейшем возрастании давления глубина получаемого реза стабилизируется, а затем несколько уменьшается [5].

Качественные показатели процесса лазерной резки. Поверхность реза углеродистой стали при невысоких скоростях лазерной обработки, представляет собой совокупность равномерно расположенных борозд. Для скоростей резки, превышающих некоторый предел, рез получается гладким, без явно выраженных борозд. Образование неровностей на поверхности реза наблюдается при скоростях обработки меньших 14,5 м/мин и обусловлен нестационарным механизмом разрушения материала.

Таким образом, при обработке металлов лазерным излучением, достигаются скорости резки, на порядок превышающие типичные скорости механических способов разделения материалов.

Применение лазеров для контурной резки.

В основном для обработки материалов используются два класса лазеров: твердотельные и газовые. Современные твердотельные и газовые лазеры способны работать в импульсном, непрерывном и квазинепрерывном режимах. Эти лазеры можно использовать для резки или фасонной обработки разнообразных материалов. Для того чтобы обеспечить резку металлов с необходимой для практических применений скоростью, приходится прибегать к использованию газовой струи, способствующей прожиганию металла. Применение газолазерной резки с продувкой кислорода существенно расширяет возможности промышленного использования этих лазеров.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разделять практически любые металлы и сплавы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал, и возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку можно осуществлять с высокой степени точностью, в том числе легкодеформируемых и нежестких заготовок или деталей. Благодаря большой плотности мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса. Рассмотренные особенности лазерной резки наглядно демонстрируют несомненные преимущества процесса по сравнению с традиционными методами обработки.

Для резки тонких металлических листов (до 2 мм) выгодно использовать технологические установки на основе твердотельных лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах. В частности, с помощью ЛТК «Гранит-300» на ОАО «Рязанский радиозавод» изготавливают разнообразные корпуса, панели и экраны высокочастотных трактов электронных приборов различного назначения.

Для резки более толстых материалов обычно используют СО2 лазер с мощностью излучения 1-5 кВт.

Факторы, влияющие на качество резки мощными CO2 лазерами:

1. Вспомогательные газы, подаваемые в зону реза:

- О2 (99,99%) для резки углеродистой стали;

- N2 (99,999%) для резки нержавеющей стали и алюминиевых сплавов;

- сжатый воздух (99,999%) для резки картона, фанеры и других неметаллических материалов.

2. Расход вспомогательного газа зависит от трех основных факторов:

- диаметра выходного отверстия сопла;

- давления вспомогательного газа;

- скорости резки, которая определяется толщиной материала и мощностью лазера.

Различают два диапазона давлений вспомогательного газа (до 6 атмосфер – резка при низких давлениях и от 6 до 20 атмосфер – резка при высоких давлениях). Оценку расхода вспомогательного газа можно сделать из следующих данных – при диаметре выходного отверстия сопла 1,7 мм и давлении режущего газа 6 атмосфер расходуется 10 Nм3/час (приблизительно один 40-литровый баллон под давлением 150 атмосфер в час). Поэтому обычно баллоны соединяют в группу состоящую из 12 баллонов, для того чтобы их хватило на одну рабочую смену. Нельзя вырабатывать весь газ из баллона, надо оставлять давление в баллоне не менее 10 атмосфер, чтобы не происходило ухудшения качества резки. При резке с азотом предпочтительнее использовать специальный танк с жидким азотом.

3. Роль сопла и его центровки.

Конструкция и точность выполнения сопла напрямую определяет качество резки. Оно играет две основных роли: защищает фокусирующую линзу от брызг расплавленного металла и изменяет течение вспомогательного газа с диффузного типа на течение направленное точно в область реза. Важную роль играет центровка выходного отверстия сопла относительно лазерного луча. При идеальной центровке выходного отверстия сопла качество реза будет максимально хорошим.

При некоаксиальном расположении сопла относительно лазерного луча имеются следующие дефекты: 1) грат будет расположен с одной стороны реза; 2) толстые листы не прорезаются; 3) наблюдаются проплавления на острых углах; 4) имеет место нестабильный фонтанирующий пирсинг (пробивка начального отверстия).

Выбор диаметра выходного отверстия сопла. При малом диаметре сопла скорость вытекания газа высокая, что способствует более эффективному удалению грата, при большом диаметре выходного отверстия сопла скорость вытекания низкая и грат удаляется слабо.

Наиболее используемые диаметры выходного отверстия сопла 1,5… 2 мм. При резке стали толщиной менее 3 мм лучше использовать выходное отверстие сопла равное 1,5 мм (при использовании 2 мм выходного отверстия сопла на острых углах возможно высыпание большого количества грата). При резке стали толщиной более 3 мм лучше использовать выходное отверстие сопла равное 2 мм (процесс резки в этом случае будет более стабильным из-за относительно медленной скорости течения газа).

Сопло с диаметром выходного отверстия 2,5 … 3 мм используется только при резке листов стали толщиной свыше 10 мм. Сопло с большим выходным отверстием хуже защищает фокусирующую линзу, чем с малым.

- Влияние положения фокуса на качество резки.

Сначала определим правила отсчета положения фокуса (рис.6). Обычно сопло удерживается с помощью емкостного датчика на расстоянии A от верхней плоскости разрезаемого листа. При этом положение фокуса отсчитывается от верхней кромки листа как расстояние B: со знаком плюс, если фокус расположен выше кромки листа, и со знаком минус, если фокус расположен ниже кромки листа (на рис. 1 положение фокуса отрицательное!).

Рис. 6. Иллюстрация отсчета положения фокуса.

Следующая таблица показывает, в каких случаях надо использовать то или иное положение фокуса относительно верхней кромки листа.

| Положение фокуса | Разрезаемый материал и характеристика качества реза |

| Нулевое положение фокуса | Применяется для тонких листов. Так как фокус расположен на верхней части листа, верхняя часть реза гладкая, в то время как нижняя является более грубой. |

| Положительное положение фокуса | Применяется для резки углеродистой стали. Толщина реза будет больше чем при нулевом фокусе, поток газа внутри реза больше чем при нулевом фокусе, а время пробивки начального отверстия больше. |

| Отрицательное положение фокуса | Применяется при резке нержавеющей стали и алюминиевых сплавов. Ширина реза увеличивается с ростом толщины листа, а высокое давление азота защищает от высыпания грата. |