Лекция №4. Намотка

Сущность метода состоит в равномерной и послойной намотке пучка волокон, пропитанного связующим, на оправку, имеющую форму будущего изделия, с последующим отверждением связующего и извлечением оправки. Таким методом получают различные пустотелые изделия, имеющие форму тел вращения, трубы, бочки, цистерны, емкости и т. д.

Технологический цикл формования в зависимости от происходящих процессов разделен на следующие стадии: подготовка волокнистого наполнителя и полимерного связующего, намотка и получение заготовки изделия, отверждение связующего (при повышенной или комнатной температуре), съем изделия с оправки.

Подготовка сырья. Для намотки используют ровницу. Кроме того, для намотки используют текстильные материалы в виде лент. Волокна при необходимости предварительно обрабатываются аппретами для повышения адгезии к ним смолы.

При производстве волокна часто используются различного рода замасливатели, которые обеспечивают предотвращение механических повреждений и истирания волокон при текстильной переработке (например, для стеклянных волокон – крахмало-масляные эмульсии). В этом случае перед изготовлением ПКМ волокна промывают.

Для пропитки волокон перед намоткой применяют только термореактопластичные олигомерные связующие (эпоксидные полимеры, полиэфирные ненасыщенные смолы, фенеолформальдегидные смолы, амидоформальдегидные смолы и т.д.).

При необходимости на дорн перед намоткой наносят антиадгезионный слой, состоящий из парафина или его смеси с полиизобутиленом. Нанесение осуществляется из раствора в бензине с последующей сушкой.

Намотка. При намотке необходимо, чтобы волокно было плотно и равномерно намотано по всей поверхности оправки. Различают несколько видов намотки: прямая (окружная) намотка, спиральная (тангенциальная, кольцевая) намотка, продольно-кольцевая (продольно-поперечная) намотка, спирально-перекрестная и др.

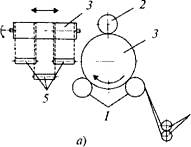

Рисунок 1. Схема производства изделий в форме тел вращения методом намотки: а – с возвратно-поступательным перемещением каретки вдоль дорна; б – с вращением намоточного устройства; в, г – схемы планетарной намотки с неподвижным намоточным устройством.

Применяют два вида машин для намотки: 1 – токарного типа, у которых оправка вращается в одном направлении, а наматываемый на оправку армирующий материал подается кареткой, движущейся вдоль продольной оси оправки; 2 – кабельного типа, когда волокна вращаются вокруг движущейся поступательно оправки. Выбор схемы намотки определяется конфигурацией и размерами изделия. Простейшей является схема двухосной намотки, при которой дорн вращается вокруг продольной оси специальным устройством, а каретка с устройством для укладки стекложгута перемещается вдоль дорна. Углы намотки (15 – 90°) и отношение радиальной и осевой прочности изделия зависят от скорости вращения дорна и перемещения каретки. Оптимальное соотношение радиальной и осевой прочности достигается при величине угла намотки? = 54,75°.

Применяется также планетарная схема намотки (рис.в, г), при которой дорн вращается вокруг одной или двух наклонных осей, а намотка осуществляется от одного торца дорна к другому под небольшим углом? к образующей. При этом устройство для намотки может вращаться вокруг дорна или быть неподвижным. В процессе намотки слои жгута должны укладываться вплотную друг к другу, но не перекрываться.

В зависимости от способа введения связующего в композицию различают сухую и влажную намотку. Ровница или полоса ткани может пропитываться смолой заранее на специальной пропиточной установке и наматываться на дорн в сухом виде. Это сухая намотка. В этом случае используют смолу, которая при комнатной температуре является твердой. При мокрой намотке пропитка ровницы или ткани осуществляется непосредственно перед ее намоткой на дорн или одновременно с намоткой на дорн путем распыления смолы на наматываемое изделие.

При сухой намотке отдельные волокна лучше смачиваются смолой, уменьшается количество микропузырей и пор в материале и скольжение ровницы при минимальных углах намотки. В материале выдерживается постоянное количество смолы. Сухая намотка позволяет поддерживать чистоту в помещении. Однако при сухой намотке оправка и намоточная композиция должны разогреваться выше температуры текучести связующего.

Преимущество способа мокрой намотки заключается в более низком контактном давлении формования, что требует оборудования с меньшей мощностью привода и лучшей формуемостью поверхностей изделия.

Ровница наматывается на дорн со строго определенным натяжением: для ровницы из волокон диаметром 5 и 9 мкм натяжение соответственно равно 1900 – 2000 и 1200 – 1400 МПа при модуле упругости волокна 4900 ГПа.

Отверждение связующего осуществляется при комнатной или повышенной температуре непосредственно на дорне. Уровень температуры отверждения обычно выбирается в зависимости от типа применяемого связующего таким образом, чтобы обеспечить заданные требования по физико-механическим характеристикам отвержденной матрицы. Технологические режимы отверждения должны обеспечивать бездефектную структуру материала в изделии при наименьших затратах энергетических ресурсов.

Не менее важной стадией процесса намотки является стадия охлаждения после горячего отверждения. Выбор оптимального режима (скорости) охлаждения отвержденного изделия должен обеспечивать снижение остаточных температурных напряжений в композите. Быстрое охлаждение может привести к растрескиванию изделия. Стадия охлаждения определяет стабильность геометрических характеристик изделия.

Извлечение дорна. Конструкция дорна должна обеспечивать его удаление без нарушения целостности изделия. В зависимости от конфигурации и размеров изделия оправки (дорны) могут быть сплошными, полыми, разъемными, надувными, выплавляемыми (из воска или парафина) или разрушаемыми (из глины или гипса). В некоторых случаях полый дорн оставляют внутри изделий для повышения их прочности и герметичности.

Процесс намотки текстильных материалов идентичен процессу намотки жгутов, только вместо жгутов на дорн наматываются ленты.

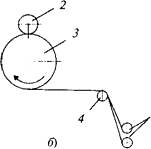

Рисунок 2. Схема спирально-винтовой намокти

Следует отметить, что намотка может быть полностью автоматизирована. Использование стеклянных нитей или жгутов, предварительно пропитанных заданным количеством связующего, позволяет получать изделия с равномерным распределением наполнителя по объему. Кроме того, намоткой можно изготавливать крупногабаритные изделия – баки с площадью поверхности до 135 м2, цистерны диаметром 12 м и длиной 3,6 м и т. д.

Содержание волокнистого наполнителя в пластиках, перерабатываемых намоткой, достигает 60—85%, что обуславливает исключительно высокие показатели прочности таких материалов. Для уменьшения анизотропии прочности намотанных изделий армирующий наполнитель укладывают послойно под различными углами к оси вращения оправки.

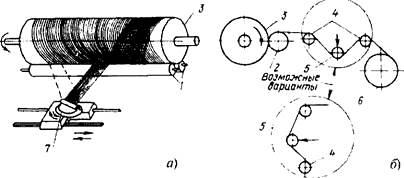

Рис. 3. Схемы станков с двумя опорными валками (а) и без опорных валков (б) для прямой тканевой намотки труб: I - опорные валки; 2 - прижимной валок; 3 - оправка; 4 - направляющий валок, 5 - рулоны со стеклотканью

При таком методе можно не только формовать трубы постоянной толщины, но и оформлять специальные утолщения (например, бурты для фланцевых соединений), прекращая подачу на оправку наполнителя с некоторых рулонов. Современные станки позволяют получать силовые оболочки диаметром 3 и длиной в 20 м. Прочность стеклопластиков в таких оболочках не превышает 600 МПа, однако они отличаются хорошей герметичностью, высокими технологическими и экономическими показателями.

Рисунок 4. Схемы станков для непрерывной намотки труб с наращиваемой (а) и с неподвижной (б) оправкой: 1 - оправка; 2.7 - подающие и приемные центрирующие валки; 3,6- планшайбы с раскладчиками рулонного наполнителя; 4- направляющие устройства для продольного армирования; 5 - наполнитель для продольного армирования; тянущие валки (обогреваемые)

При непрерывном способе наполнитель подается на оправку с двух рулонов, что позволяет осуществлять поступательное перемещение намотанной трубы по поверхности неподвижной оправки (или движение трубы вместе с наращиваемой оправкой) и взаимно - противоположное вращение планшайб с расположенными на них раскладчиками рулонного наполнителя (рис. 1.7.8). Станки, осуществляющие эти процессы, различаются расположением транспортирующих валков: при наращиваемой оправке (рис. 1.7.8, а) имеются подающие и центрирующие валки, при неподвижной оправке (рис. 1.7.8, б) - только тянущие.

Рис. 5. Схемы станков для дискретной (косой) тканевой намотки труб с опорными валками (а) и с прижимным валком (б): 1 - опорные валки; 2 - прижимной валок; 3 - оправка; 4 - направляющие валки; 5 - натяжной валок; б - рулон с тканью; 7- каретка с рулоном ткани, установленным в механизме качания и натяжения

При дискретном методе арматура подается на вращающуюся оправку только с одного рулона, установленного на каретке станка (рис. 1.7.9). Взаимно-перекрестное ориентирование волокон осуществляется при возвратно - поступательном перемещении каретки вдоль оправки. Широкого применения такие методы тканевой намотки труб не нашли ввиду сложности и ненадежности станков, при этом свойства получаемых труб не отличаются от свойств труб, изготовленных методом прямой намотки.