6 ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

6.1 Анализ служебного назначения детали

Деталь «Вал ножевой» предназначена для фрезерования поверхностей на станке. Резание производится ножевым валом, расположенным горизонтально над столом. Подача обрабатываемого материала производится при помощи системы подающих вальцов.

Со станком поставляется приспособление для контроля правильности установки ножей.

По желанию заказчика станки комплектуются приспособлением для заточки ножей.

Рейсмусовый односторонний деревообрабатывающий станок МП9-1669

Рисунок 6.1.- Рейсмусовый односторонний деревообрабатывающий станок МП9-1669

Таблица 6.1. Технические характеристики станка

| Наибольшая ширина обрабатываемого материала, мм | |

| Толщина обрабатываемого материала, мм | 5…250 |

| Наименьшая длина обрабатываемого материала, мм. | |

| Наибольшая толщина снимаемого слоя, мм | |

| Наибольшая скорость подачи, м/мин | |

| Диаметр ножевого вала, мм | |

| Частота вращения ножевого вала, мин-1 | |

| Ход стола, мм | |

| Мощность электродвигателей, кВт: привода ножевого вала привода подачи | 7,5 1,4 / 2,36 |

| Суммарная мощность электродвигателей, кВт | 9,86 |

| Габариты станка, мм: длина ширина высота | |

| Масса станка, кг |

Вал устанавливается на шариковых подшипниках 36, являющиеся опорами. Для передачи крутящего момента от шкива через клиноременную передачу на вал служит шпонка 29. Опоры могут подвергаться загрязнению, поэтому они закрыты крышками. Подшипниковые узлы закрыты гайкой с крышкой с одной стороны и крышкой с другой.

Деталь можно рассматривать, как совокупность поверхностей, обеспечивающих выполнение служебного назначения. Рассмотрим поверхности и охарактеризуем их служебное назначение.

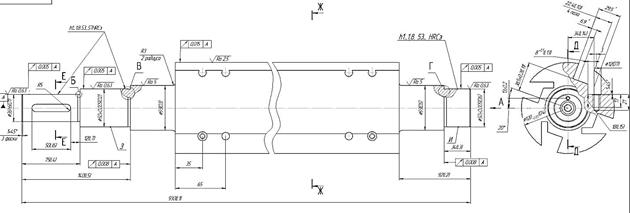

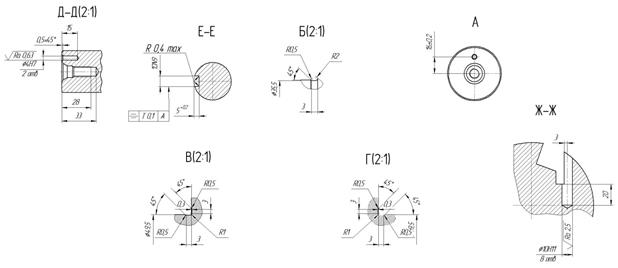

Рисунок 6.2. Вал ножевой

Рисунок 6.3. Чертеж детали ”Вал”

Деталь относится в классу валов и является ее типичным представителем. Наиболее точными поверхностями являются шейки под подшипники, на которые устанавливается вал в узле. Эти шейки являются основными конструкторскими базами, определяющими положение данной детали в изделии. Поэтому к размерам Ø50js5 предъявляются повышенные требования по точности размера (допуск Td=0,005мм), формы и расположения поверхностей (радиальное биение-0,005мм) и по шероховатости поверхности-Ra=0,63 мкм. К торцам, прилегающим к этим поверхностям, также предъявляются повышенные требования по форме и расположения поверхностей (радиальное биение-0,008мм) и по шероховатости поверхности-Ra=2,5 мкм. Это обусловлено точной установкой подшипников и исключения неправильного ориентирования их в пространстве.

Вспомогательной конструкторской базой в этой детали является Ø36h6. Эта поверхность служит для установки шкива, на который передается крутящий момент. Поэтому к этой поверхности Д предъявляются повышенные требования по точности размера (допуск Td=0,016 мм),по расположению поверхностей (радиальное биение-0,005 мм) и по шероховатости поверхности-Ra=0.63 мкм. К шпоночному пазу, служащему для установки шпонки на валу, предъявляются повышенные требования формы и расположения поверхностей (непараллельность стенок паза -0,01 мм) и шероховатости поверхности (Ra 5).

Вспомогательной конструкторской базой в этой детали является и Ø22 с шероховатостью поверхности Ra 0,40 мкм. Такая шероховатость необходима для работы уплотнения, предохраняющего узел с подшипниками от попадания грязи и пыли. То же самое можно сказать и о Ø22 с шероховатостью поверхности Ra 0,40 мкм.

С обоих концов вала выполнены центральные отверстия с резьбой. На первоначальном этапе эти отверстия являются центровыми и служат технологическими базами при обработке. В конечном итоге эти отверстия превращаются в отверстия, служащие для крепления шкива 5 слева при помощи болта 14 и шайбы 18, гайки 24, справа при помощи болта 22.

Проанализировав предъявляемые требования к точности размеров, шероховатости поверхностей, точности их взаимного расположения, можно сделать вывод, что все требования обусловлены служебным назначением конструктивных элементов вала.

Материалом для вала принимается сталь 40Х, основные характеристики данного материала сведены в таблице 6.2, 6.3.

Из соображения относительно правильности выбора материала для данных условий работы детали в узле можно рекомендовать замену данного материала другими материалами, такими как 45Х, 38ХА, 40ХН, с целью повышения прочности.

Таблица 6.2 Химический состав стали 40Х

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Таблица 6.3 Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | ||||||||||

| Закалка 830 °С, масло. Отпуск 550 °С, | |||||||||||||||

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||||||||||||

6.2 Анализ технологичности

Под термином технологичность понимают такое проектирование, которое при соблюдении всех эксплуатационных качеств, обеспечивает минимальную трудоспособность изготовления материалоемкость, себестоимость, а также возможность быстрого освоения выпуска изделий в заданном объеме и использование современных методов обработки и сборки.

Конструкция детали считается технологичной, если она позволяет в полной мере использовать для изготовления наиболее экономичный технологический процесс, обеспечивающий её качество и удовлетворяющий служебному назначению. Такой технологический процесс при соблюдении всех эксплуатационных качеств обеспечивает минимальную трудоемкость изготовления, материалоемкость, себестоимость, а также возможность быстрого освоения выпуска изделий в заданном объёме и использование современных методов обработки.

Технологичность – важнейшая техническая основа, обеспечивающая использование конструкторских и технологических резервов, для выполнения задач по повышению технико-экономических показателей изготовления и качества изделий.

Технологичность конструкции деталей обуславливается:

1) рациональным выбором исходной заготовки и материала;

2) технологичностью формы детали;

3) рациональной простановкой размеров;

4) назначением оптимальной точности размеров.

Целью анализа конструкции детали на технологичность является выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции.

Анализ технологичности проводится, как правило, в два этапа: качественный и количественный.