Основные понятия и определения. Механизация и автоматизация производства. Автоматические и автоматизированные процессы и оборудование. Степень автоматизации.

Механизация – начальная ступень при переходе от автоматизации производства, она направлена на замену ручного труда машинным, при этом в её основу положено применение отдельных устройств или приспособлений, а объектом её служит отдельно взятая технологическая операция (механизированная сборка или использование пневмовинтовёрта).

Комплексная механизация – следующая ступень, заключающаяся в обхвате средствами механизации нескольких смежных технологических операций.

Автоматизация – совокупность мероприятий технологического и организационного плана, направленная на эффективное управление техпроцессом механической обработки или сборки. При этом управлению подвергаются режимы обработки, точность обработки, время выполнения операций и т.д., а объектом управления является сам техпроцесс.

Комплексная автоматизация – высшая степень автоматизации, при которой объектом является не только техпроцесс, но и часть производственного процесса (испытания изделия, консервация, упаковка, транспортировка и т.д.).

Одним из основных направлений в настоящее время является создание гибких производственных систем (ГПС). В их основе лежит применение программного технологического оборудования (оборудование с ЧПУ, промышленные роботы и т.п.).

Суть таких систем сводится к быстрой переналадке оборудования на новый вид выпускаемых изделий. Это особенно важно для серийного производства, которые примерно равны 70% от производства в стране.

Автоматизированный процесс – такой процесс, в котором наряду со средствами автоматизации принимают непосредственное участие и рабочие (операторы).

Автоматизированное оборудование, как правило, использует полуавтоматический режим работы.

Основным направлением современного развития автоматизации является создание так называемых ГПС. В зависимости от степени автоматизации процессы обработки деталей, да и само оборудованное подразделяют на две большие группы:

1 – Автоматизированные процессы – то есть такие процессы, которые управляются частично с использованием человека – оператора.

2 – Автоматические процессы – без участия человека в качестве управляющего элемента.

Автоматизированные технологические процессы выполняются с частичным участием человека.

Автоматические технологические процессы выполняются без участия человека (непосредственно).

Автоматы и полуавтоматы. Понятие о рабочем цикле. Автоматический рабочий цикл. Симметричный и асимметричный циклы, их применение.

В зависимости от степени автоматизации оборудования различают:

1 – Полуавтоматы – для их характерно применение ручной загрузки деталей на станок и использование поле автоматического цикла работы (т.е. для повторения каждого рабочего цикла необходимо вмешательство оператора.

2 – Автоматы – для них характерна автозагрузка деталей и они реализуют автоматический цикл работы.

Рабочий цикл – отрезок времени, необходимый для срабатывания данного автомата, либо промышленного робота и т.д. при выполнении заданной программы. В простейшем случае он состоит из суммы времени на основные технологические переходы, а также на вспомогательные перемещения (инструмент относительно детали). Это так называемое неперекрываемое время.

Тц = t o(м) + t в

где t o(м) – основное (или машинное) время работы машины. Оно затрачивается непосредственно на обработку детали, т.е. на изменение её размеров, формы и состояния поверхности.

t в – вспомогательное (неперекрываемое)время, т.е. время когда обработка не производится. (Подвод инструмента к детали, установка детали на станке).

Схема рабочего цикла – характеристика рабочего цикла, она показывает порядок перемещения инструмента, характер перемещения (м/мин), а также величину этого перемещения (мм) при работе в автоматическом и полуавтоматическом режиме.

Существует 4 схемы рабочих циклов:

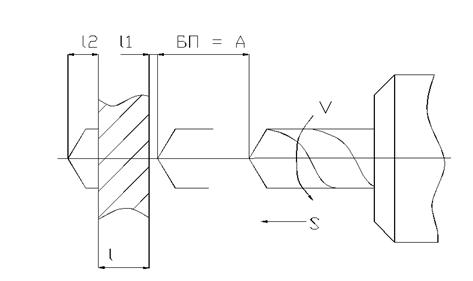

1 – Асимметричный рабочий цикл. Инструмент выполняет следующие этапы:

Быстрый подвод. В этом случае сверло подходит к детали, не касаясь её.

Рабочая подача.

РП = L + L1 + L2

Ускоренный возврат инструмента в исходное положение.

БО = РП + БП

На рисунке 1 представлена схема обработки. На схеме обозначено:

L – глубина обработки (толщина детали);

L1 – недобег инструмента, исключающий касания инструментом детали на ускоренной подаче;

L2 – недобег, назначаемый для устранения возможных заусенцев на детали.

L1, L2 назначаются конструктивно, в пределах 3-4 мм.

Указанный рабочий цикл находит наибольшее применение для таких операций как сверление, развёртывание, зенкерование и т.д.