Лекция 6

1. Назначение и функции спускоподъёмного комплекса.

Спускоподъемным комплексом буровой установки называется совокупность узлов, механизмов и приспособлений, служащих для спуска, подъема и удержания на весу бурильных и обсадных колонн и обеспечения технологических и аварийных операций.

В процессе проводки скважины спускоподъемный комплекс выполняет следующие функции: спуск и подъем (СПО) бурильных колонн для смены изношенного долота, когда нагрузка на систему не превышает веса колонны в воздухе; дополнительные технологические и аварийные работы, когда нагрузки на систему превышают вес бурильной колонны в воздухе. К дополнительным и аварийным работам относятся: приподъем и спуск бурильной колонны в процессе бурения при одновременном ее вращении и промывке скважины (расширение): спуск обсадных колонн; подъем обсадных колонн для освобождения элеватора или клиньев после наращивания очередной трубы или в связи с осложнениями; ликвидация прихватов и аварии бурильных и обсадных колонн; спуск и подъем бурильных колонн в искривленных и наклонных скважинах.

Первая категория операций (СПО) является наиболее продолжительной, циклической с переменными динамическими нагрузками, определяющими долговечность элементов спускоподъемного комплекса.

Вторая категория операций вызывает более высокие, кратковременные нагрузки в элементах комплекса, носящие случайный характер. Так как закономерность действия этих нагрузок не установлена, то за максимальную нагрузку принимают усилие на крюке, которое не должно превосходить в процессе всего цикла бурения скважины разрывной прочности применяемых бурильных труб или 0,8 наибольшей страгивающей нагрузки спускаемых обсадных труб.

Оборудование подъемного комплекса работает в режиме повторно-кратковременных меняющихся по величине нагрузок. Процесс подъема из скважины колонны, скомпонованной из отдельных секций (свечей), состоит из циклов, содержащих повторяющиеся в строго определенной последовательности операции: захват колонны элеватором; подъем всей колонны на длину свечи при нагрузке на крюк, равной весу поднимаемой колонны в растворе и силам сопротивления при ее движении в скважине; установку колонны на стол ротора; освобождение от растягивающей нагрузки поднятой на поверхность свечи; раскрепление ключами, отвинчивание от колонны поднятой свечи и установку ее внутри буровой в специальном магазине или укладку на мостки около буровой; спуск ненагруженного крюка и элеватора для захвата колонны, подвешенной на роторе; захват и подъем колонны на длину следующей свечи и т.д. При спуске колонны эти операции выполняют в обратной последовательности, но с другими продолжительностью и нагрузками.

Продолжительность подъема и спуска каждой свечи складывается из машинного и машинно-ручного времени.

Машинное время подъема и спуска каждой свечи зависит от степени совершенства конструкции подъемного комплекса, его мощности, скоростей подъема и т.д.; время, затрачиваемое на машинно-ручные операции, зависит от размера и веса свечей, степени механизации этого процесса, квалификации бригады и т.д.

Общее время, затрачиваемое на подъем, и спуск бурильной колонны подразделяется на время, затрачиваемое на подъем колонны, спуск ненагруженного элеватора для захвата очередной свечи, спуск колонны и подъем ненагруженного элеватора для захвата очередной спускаемой свечи, находящейся в магазине (или время на подъем элеватора с одной трубой, захватываемой с мостков).

Число рейсов подъемного комплекса во время проводки скважины зависит от ее глубины, поскольку оно является функцией проходки на долото, зависящей от конструкции скважин и долот, буримости пород, способа и уровня техники бурения, качества долота и др.

Обычно для бурения глубоких скважин расходуют от нескольких долот в мягких породах до нескольких десятков, а иногда и сотен долот в твердых породах.

Обычно для бурения глубоких скважин расходуют от нескольких долот в мягких породах до нескольких десятков, а иногда и сотен долот в твердых породах.

По мере углубления скважины в процессе бурения длину бурильной колонны периодически увеличивают, при этом возрастает и вес колонны, а, следовательно, и нагрузка на подъемный комплекс. Нагрузка на подъемный комплекс при подъеме уменьшается по мере извлечения колонны из скважины, а при спуске, наоборот, увеличивается.

Число циклов изменения нагрузок на талевую систему для каждого рейса равно числу свечей в колонне.

Для выполнения перечисленных функций можно применять различные подъемные системы: механические полиспасты, рычажные или зубчатые, гидравлические и др. Однако до настоящего времени конструкторам не удалось создать подъемную систему для буровой установки, конкурентоспособную с полиспастной (рис. 32).

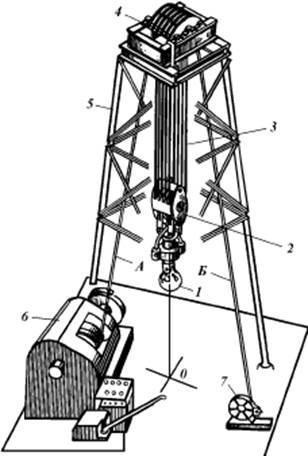

Рисунок 32 – Конструктивная схема подъемного комплекса: 1 – крюк; 2 – талевый блок; 3 – несущие ветви; 4 – кронблок; 5 – вышка; 6 – лебедка; 7 – приспособление для крепления неподвижного конца каната; А и Б – ведущая и неподвижная ветви каната; 0 – ось скважины

Для каждого назначения, нагрузки и условий бурения конструктор должен найти наивыгоднейшее число ветвей в системе (в настоящее время применяют от 2 до 14 ветвей), а также наиболее целесообразную точку крепления неподвижного («мертвого») конца каната, так как от этого зависят передаточное отношение и нагрузка в подъемной системе.

2. Талевая система. Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, для уменьшения силы натяжения конца каната, навиваемого на барабан лебедки.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка и штропов, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната.

К талевым системам буровых установок предъявляют следующие общие требования: эксплуатационная надежность, так как выход из строя элементов талевой системы ведет к серьезным авариям; удобство и безопасность обслуживания – все движущиеся элементы должны быть защищены кожухами и иметь обтекаемые формы, исключающие возможность задевания за вышку; долговечность; возможность осуществления быстрого монтажа и демонтажа, смены каната при переоснастках; взаимозаменяемость однотипных механизмов и элементов между собой; удобство для погрузки всех механизмов талевой системы на транспортные средства и возможность многократных перемещений их волоком на небольшие расстояния в пределах промыслов.

В буровых установках для бурения скважин глубиной 1200-3000 м следует применять талевые системы с числом шкивов в талевом блоке и кронблоке 2х3 и 3х4; в установках для глубин 3000-7000 м число шкивов следует выбирать от 3х4 до 6х7.

Неподвижный конец каната укрепляют к основанию буровой через специальные устройства.

Число и размеры блоков, а также число ветвей каната в талевой системе определяются допустимой нагрузкой на крюке, тяговым усилием лебедки, размерами, прочностью и типом талевого каната. Эти показатели должны быть увязаны между собой.

В одном случае при бурении скважин одинаковой глубины в различных условиях на крюк действуют одинаковые нагрузки, но число СПО в этих условиях бурения может отличаться от числа СПО при бурении в других условиях в несколько раз. Если число СПО небольшое, то решающим фактором является прочность талевой системы, а при большом числе СПО – абразивный и усталостный износ каната и других элементов. В одном случае можно выбрать систему с большим числом шкивов и ветвей каната, но с небольшим его диаметром, в другом – канатов большого диаметра с высоким сопротивлением абразивному и усталостному износу, но при меньшем числе шкивов в системе. Чтобы правильно решить эту задачу, прежде всего надо знать условия применения системы и свойства канатов и элементов системы; это необходимо для выбора наиболее эффективного решения из всего многообразия возможных. В талевых системах буровых установок следует применять стальные канаты диаметром от 20 до 42 мм.

Талевые системы характеризуются максимальной допускаемой нагрузкой, числом рабочих ветвей и диаметром каната.

Практикой эксплуатации установлено, что целесообразнее уменьшать число шкивов, увеличивать их диаметр, применять более прочные канаты большего диаметра.

В талевых системах буровых установок применяют стальные канаты только круглого сечения. Срок службы канатов в одних условиях исчисляется всего несколькими днями, а в других – неделями или месяцами, поэтому вопросы выбора и расчета канатов для обеспечения необходимой их долговечности при различных условиях имеют первостепенное значение.

В буровых установках можно применять весьма ограниченное число типов только круглых шестипрядных канатов тросовой конструкции, т.е. двойной свивки с сердечником. Однако такие канаты изготовляют самых различных конструкций, поэтому выбор их также довольно сложен. Эти канаты по конструкции разделяют на три группы: одинарной, двойной и тройной свивки. Канат одинарной свивки является элементом каната двойной свивки и в этом случае называется прядью, а канат двойной свивки является элементом каната тройной свивки и называется стренгой. Тросовой конструкцией называется канат, состоящий из одного слоя прядей; эти канаты преимущественно и применяют в талевых системах.

3. Кронблоки и талевые блоки. Кронблок и талевый блок служат для размещения неподвижной и подвижной групп свободно вращающихся шкивов, по которым проходит канат талевой системы, Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована на подшипниках на оси, укрепленной в корпусе. По числу осей и их креплению кронблоки и талевые блоки бывают двух видов – одноосные и многоосные. В одноосных конструкциях все блоки размещают на одной или нескольких подвижных соосных осях, а подшипники монтируют в ступицах шкивов; в многоосных конструкциях оси выполняют несоосными и вращающимися вместе со шкивами в подшипниках, укрепленных в корпусах на раме. Предпочтительны одноосные конструкции, имеющие меньшие массу и габариты.

Одноосные кронблоки и талевые блоки по конструкции осей и опор выполняются трехопорными, двухопорными, и многоопорными.

Оси кронблока и талевого блока представляют собой нагруженную балку. Поэтому выбор того или иного конструктивного решения зависит от возможности обеспечить требуемую прочность оси и долговечность подшипников. В двухопорных конструкциях диаметр оси должен быть значительно больше, чем в многоопорных. В многоопорных одноосных конструкциях диаметр оси может быть наименьшим, однако технологически сложно обеспечить равномерное распределение нагрузки по опорам при неразрезанной оси. Вариант трехопорной конструкции является промежуточным между рассмотренными двумя.

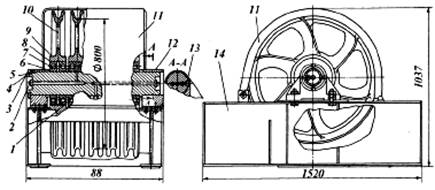

Меньшие размеры и массу имеют одноосные кронблоки без промежуточной опоры оси. Они монтируются на сварной стальной раме, на которой укреплена ось с пятью шкивами на роликоподшипниках. Кронблок рассчитан на максимальную нагрузку 1,4 МН, и такое конструктивное решение обеспечивает прочность, жесткость и удобство обслуживания.

Кронблок с одной осью и двумя опорами монтируют на раме сварной конструкции, изготовленной из двух продольных и двух поперечных (двутавровых) балок. Кронблок (рис. 33) опирается на подкронблочные балки вышки концами крайних продольных балок. К середине продольных балок приварены на прокладках разъемные корпусы опор, на которых укреплена секция со шкивами. Секция включает ось, на которой смонтированы шкивы, каждый на двух роликоподшипниках. Ось от проворачивания в опорах застопорена ригелями. К нижней полке одной из балок может быть прикреплен держателем вспомогательный блок на нагрузки до 0,03 МН для подъема различных деталей в буровой. Для защиты вращающихся шкивов и предохранения от соскакивания каната секция блоков закрыта кожухом, укрепленным на шарнирах.

Многоосные кронблоки выполняют одноярусными (оси находятся на одном уровне) и многоярусными (с разными уровнями расположения осей).

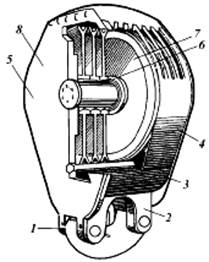

Талевый блок представляет собой стальной сборный корпус из литых или сварных стальных элементов, в котором на осях и подшипниках смонтированы шкивы. Талевый блок должен иметь минимальные габариты, особенно по ширине, так как он движется внутри вышки в пространстве между пальцами магазинов с бурильными свечами, чтобы обеспечить безопасное расстояние между блоком и элементами вышки.

Рисунок 33 – Кронблок пятишкивный с одной осью: 1 – ось шкивов; 2 – пресс-масленка; 3 – гайка; 4, 12 – опоры; 5 – ось; 6, 7 – распорные кольца; 9 – пружинное кольцо; 10 – шкив; 11 – кожух; 13 – стопорный штифт; 14 – рама

Талевые блоки бывают двух видов: односекционные (все шкивы смонтированы на одной оси, укрепленной в боковых щеках) и двухсекционные (две секции шкивов смонтированы в корпусе отдельно, а между осями оставлено пространство для пропуска свечи). Двухсекционные талевые блоки применяют в системах автоматизированного спуска и подъема свечей.

На рисунке 34 показан шестишкивный талевый блок для максимальной нагрузки 5,0 МН. Буровой крюк следует подвешивать к талевому блоку на его нижнюю серьгу или присоединять на стержнях к его корпусу. Верхняя траверса талевого блока должна иметь отверстия для подвески его при монтаже. Сверху и с боков талевый блок закрыт кожухами с пазами для прохода каната. Для придания жесткости кожуху на лепестках, образованных прорезями, приваривают ребра жесткости или штампуют выступы. Для обеспечения равномерной затяжки щек на оси и в торце верхней траверсы устанавливают регулировочные  прокладки.

прокладки.

Рисунок 34 – Талевый блок шестишкивный: 1 – серьга; 2 – подвеска; 3 – корпус; 4 – кожух; 5 – ось шкивов; 6 – роликоподшипники; 7 – шкив; 8 – крышка

В системах для механизации спускоподъемных операций применяют двухсекционные талевые блоки, между секциями которых устанавливают трубы с направляющими раструбами для пропуска свечи.

Секции шкивов талевых блоков и кронблоков выполняют однотипной конструкции, представляющей собой ось, на которой на подшипниках качения смонтированы шкивы.

Секции шкивов кронблоков отличаются от секций талевых блоков только конструкцией концов оси и ее креплением, а также числом шкивов.

Для обеспечения взаимозаменяемости шкивы, подшипники, секции кронблоков и талевых блоков, выпускаемые одним заводом, выполняют одинаковыми.

Основными требованиями, которым должны удовлетворять эти механизмы, являются надежность и наименьшие размеры по длине оси для обеспечения необходимого минимального пространства в вышке для прохода талевого блока; кроме того, чем меньше длина оси, тем меньше напряжения изгиба в ней при прочих равных условиях.

Талевые системы работают в довольно напряженных условиях, поэтому к точности изготовления и качеству материалов предъявляют повышенные требования. Боковое биение шкива допускается не более 1 мм, а радиальное – не более 0,5 мм на диаметре 1000 мм. Отклонение оси профиля канавки допускается не более 1,5 мм, а разностенность реборд – не более 2 мм. Приемку следует осуществлять в соответствии с требованиями правил для грузоподъемных машин.

Корпус блока изготовляют сварным из углеродистой конструкционной стали, шкивы – литыми из легированных сталей типа 40ГЛ, 50ГЛ, 30ХНЛ или сварными из углеродистых и легированных сталей, с закалкой канавок до твердости HRC 30-40 и шероховатостью Rz = 25 мкм.

Оси должны быть кованые, термические обработанные, из легированной стали марки 40ХН и др.

4. Буровые крюки и крюкоблоки. Буровой крюк предназначен для подвешивания бурильных колонн в процессе бурения, спуска и подъема бурильных труб и спуска обсадных колонн. В процессе этих технологических операций при проводке скважин он выполняет еще и другие функции:

- удерживает подвешенный на штропе вертикально перемещающийся вертлюг с вращающейся бурильной колонной;

- воспринимает крутящий момент, возникающий на опоре вертлюга, при вращении бурильной колонны ротором;

- обеспечивает автоматический захват за штроп вертлюга с ведущей трубой, находящейся в шурфе при переходе от операций спуска к бурению, или, наоборот, освобождение штропа вертлюга с ведущей трубой, установленных в шурфе при переходе от операций бурения к подъему;

- надежно удерживает в зеве крюка штроп вертлюга при внезапных остановках в скважине спускаемой колонны;

- надежно удерживает на штропах элеватор с бурильной или обсадной колонной в процессе их спуска или подъема;

- легкое поворачивание крюка и манипулирование им в процессе захватывания и освобождения свечей;

- автоматически поднимает отвинченную от колонны свечу (при операциях ее подъема) на высоту, несколько большую длины замковой резьбы;

- автоматически устанавливает ненагруженный элеватор в заданной позиции для захвата очередной свечи из-за пальца вышки.

Наиболее сложные функции крюк выполняет при работе с бурильными колоннами, и это определяет его конструкцию. Буровой крюк выполнен из двух частей: трех рогов, захватывающих штропы элеватора и вертлюга, и корпуса крюка, в котором размещены его механизмы. Центральный рог крюка служит для захвата штропа вертлюга, два боковых – для штропов элеватора. Это позволяет быстро снимать и надевать на крюк вертлюг при переходе от бурения к операциям по спуску и подъему, причем штропы элеватора остаются висеть на крюке, что облегчает работу обслуживающего персонала. В корпусе крюка размещаются упорный подшипник, ствол, пружина, амортизатор и другие устройства.

В настоящее время буровые установки на максимальные нагрузки до 3,2 МН оборудуют крюкоблоками, а для больших нагрузок – крюками, шарнирно соединяемыми с талевым блоком.

Крюкоблоки выполняют двух видов: с шарнирным соединением крюка с талевым блоком и с жестким соединением крюка и его захватывающей части с талевым блоком. Последнее конструктивное решение позволяет получить крюкоблок меньшей общей высоты по сравнению с вариантом шарнирного крепления крюка с талевым блоком.

Требования к материалам деталей крюков, являющихся весьма ответственным элементом подъемного комплекса, очень высок, так как их поломка почти всегда связана с тяжелыми авариями на буровой.

5. Буровые вышки. Буровая вышка представляет собой металлическое сооружение над устьем скважины, предназначенное для установки талевого механизма, устройств для механизации спускоподъемных операций и размещения бурильных свечей. От технического совершенства буровой вышки существенно зависят монтажеспособность и транспортабельность буровой установки, а также эффективность и безопасность бурения. Отказы буровой вышки могут вызвать тяжелые последствия, поэтому надежность и прочность – первостепенные требования, предъявляемые к буровым вышкам. Эти качества должны сочетаться с технологичностью и легкостью вышек, способствующих повышению экономичности и ускорению вышкомонтажных работ.

Согласно требованиям безопасности конструкция и крепление вышки к основанию или фундаменту должны обеспечить надежность и безопасность ее эксплуатации при отсутствии оттяжек. В конструкции вышки должны быть предусмотрены кронблочная, верхняя рабочая и переходные площадки с маршевыми лестницами и стремянками от пола буровой до кронблока.

Верхняя площадка должна быть оборудована передвижной люлькой для рабочего, занятого установкой бурильных свечей при спускоподъемных операциях. Козлы для замены кронблока и монтажный ролик на верхнем основании вышки рассчитываются на подъем полуторакратной массы кронблока. Геометрические формы буровых вышек и отдельных ее элементов должны обладать минимальными аэродинамическими сопротивлениями с целью снижения ветровых нагрузок.

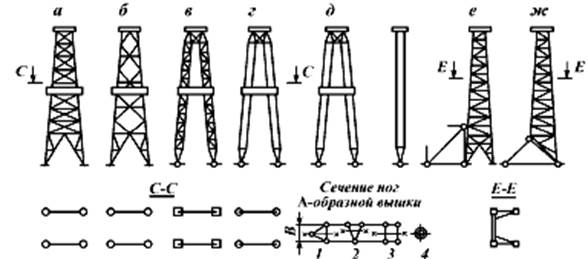

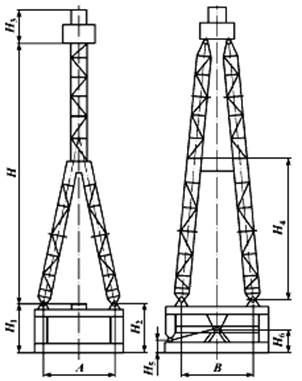

Буровые вышки подразделяются на башенные и мачтовые. В зависимости от способа спускоподъемных операций различают буровые вышки c устройствами для ручной и механизированной расстановки свечей.

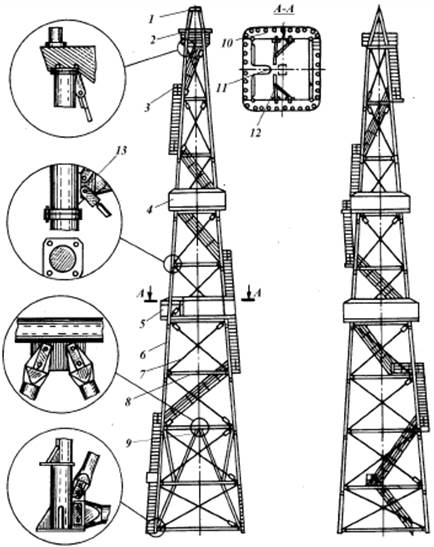

Башенные вышки изготовляются с гибкой (рис. 35, а) и жесткой (рис. 35, б) решетками. Известны конструкции башенных вышек, ноги которых изготовлены из сварных четырехгранных ферм (рис. 35, в) либо из труб большого диаметра (рис. 35, г). Вышки этих типов называют пилонными. Независимо от конструктивной схемы башенные вышки характеризуются высокой жесткостью и сопротивляемостью кручению под действием момента сил, создаваемого натяжением неподвижной и ходовой струн талевого каната. Однако вследствие большого числа болтовых соединений сборка башенных вышек сопряжена с большой трудоемкостью. Отсутствие связей между ногами пилонных вышек способствует повышению их монтажеспособности и улучшает обзор вышки со стороны мостков.

Рисунок 35 – Конструктивные схемы буровых вышек

Мачтовые вышки (рис. 35, д) имеют А-образную форму и благодаря сварной конструкции секций ног обладают высокой монтажеспособностью. Ноги вышки имеют треугольное 1 и 2, четырехугольное 3 либо кольцевое 4 сечение. При одинаковых размере В и площади поперечных сечений наибольшим сопротивлением изгибу и кручению обладают вышки, имеющие четырехугольное сечение ног. Это обусловлено тем, что моменты инерции сечений 1, 2, 3 относительно оси изменяются пропорционально отношениям 1:1,35:1,50. Вышки с четырехугольным сечением ног наиболее материалоемкие. Вышки с кольцевым сечением ног изготовляются из труб большого диаметра, что приводит к их утяжелению. Жесткость и монтажеспособность хорошо сочетаются в буровых вышках с открытой передней гранью, имеющих четыре (рис. 35, е) либо две опоры (рис. 35, ж) и П-образную форму поперечного сечения.

Буровые вышки изготовляют из труб, уголков, швеллеров и круглого проката. Для несущих элементов предпочтительнее применять трубчатые профили, которые по сравнению с другими видами профилей обладают более высоким радиусом инерции и придают вышке благоприятные аэродинамические свойства, способствующие снижению ветровых нагрузок на вышку.

Башенная вышка (рис. 36) представляет собой четырехгранную усеченную пирамиду, состоящую из четырех наклонно расположенных ног 6, связанных между собой поясами 8 и гибкими диагональными тягами 7.

Рисунок 36 – Башенная вышка

В рассматриваемой конструкции ноги и пояса вышки изготовлены из труб, а диагональные тяги – из круглого стального проката. На наголовнике вышки устанавливаются цельносварная подкронблочная рама, козлы 1 и подкронблочная площадка 2. Козлы снабжены блоком, используемым при монтаже вышки, замене кронблока и подъеме других тяжестей. Балконы 4 и 5 предназначены для работы второго помощника бурильщика (верхового) при ручной расстановке бурильных свечей длиной 36 и 27 м.

Каждый балкон состоит из четырех площадок 10, каркаса укрытий и оборудован пальцами 12 с шарнирной головкой для установки свечей и люлькой 11 для верхового, размещенной относительно оси скважины на расстоянии, достаточном для прохода талевого блока. На высоте около 15 м находится площадка для обслуживания стояка манифольда буровых насосов и бурового рукава.

Согласно требованиям безопасности, ширина площадок буровой вышки должна быть не менее 750 мм. Площадки имеют металлический настил из просечно-вытяжного листа (чтобы предотвратить скольжение), перила высотой не менее 1200 мм с продольными планками и прилегающий к настилу борт высотой 150 мм. Вышка снабжена маршевыми металлическими лестницами 3 шириной не менее 650 мм с переходными площадками и ограждениями в виде перил высотой не менее 1000 мм. На двух противоположных гранях имеются ворота 9 для затаскивания необходимого оборудования.

Ноги вышки собираются из стоек, которые стыкуются болтовыми фланцами, приваренными к их торцам. Для удобства сборки и центрирования торцы стоек снабжены конусными направляющими. Нижние стойки ног имеют опорные плиты и кронштейны для домкратов, используемых при центрировании вышки. Известны другие способы соединения стоек ног вышки (фланцевое соединение на полухомутах и откидных болтах, соединения «торец в торец», стяжными болтами и др.).

В пилонной вышке аналогичной высоты и грузоподъемности стойки ног изготовляют из труб большого диаметра и соединяются посредством литых стальных фланцев, приваренных к торцам стоек. Верхние концы ног пилонной вышки шарнирно соединяются с подкронблочной рамой. Взаимное положение ног и жесткость вышки обеспечиваются диагональными винтовыми стяжками, соединяющими верхние стойки ног, и горизонтальными винтовыми тягами, расположенными в средней и нижней частях вышки. Опоры ног пилонной вышки выполнены в виде конуса с проушиной, закрепляемой в специальной стойке на фундаменте. Башенные вышки монтируются преимущественно сверху вниз посредством специальных вышечных подъемников.

Мачтовая А-образная вышка (рис. 37) состоит из двух ног, несущих основную нагрузку, и подкосов 5, удерживающих вышку в рабочем положении. В зависимости от высоты вышки каждая из труб 2 либо профильного проката, либо цилиндрическая. Секции стыкуются посредством фланцевых соединений. Для ускорения сборки вместо фланцевых соединений применяются полухомуты. Верхние секции имеют проушины для соединения с подкронблочной рамой, на которой установлены козлы и площадка 1 для обслуживания и ремонта кронблока.

А-образную и другие мачтовые вышки собирают в горизонтальном положении на специально подготовленной площадке, достаточной для расположения собранной вышки и необходимого для ее монтажа оборудования. В вертикальное положение вышку поднимают при помощи стрелы и блоков, оснащенных канатом, ходовой конец которого крепится к барабану буровой лебедки, либо трактора-подъемника. В буровых установках универсальной монтажеспособности для подъема вышки используется специальный механизм подъема, представляющий собой достаточно жесткую П-образную раму с двумя подкосами и полиспастом. С помощью буровой лебедки, приводимой от регулятора подачи долота, и полиспаста механизма подъема вышка устанавливается в рабочее положение и крепится к подкосам, придающим вышке устойчивость при эксплуатации.

Рисунок 37 – Мачтовая А-образная вышка

Рисунок 38 – Буровые вышки мачтового типа: а − А-образные; б − П-образные

При подъеме из скважины бурильные свечи нижним концом устанавливают на подсвечник. Верхний конец свечей заводят в так называемый магазин, и они упираются в палец. Межу пальцем и люлькой имеется просвет для свободного прохода труб наибольшего диаметра. Пальцы изготовляют из толстостенных труб, они имеют шарнирную головку, которая поворачивается при случайных ударах талевого блока, благодаря чему предотвращается поломка пальца.

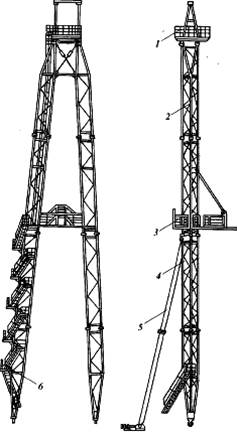

Мачтовые буровые вышки для буровых установок ОАО «Уралмашзавод» изготовляются следующих типов: А-образные, П-образные и четырехопорные (рис. 38, 39).

Мачтовые буровые вышки для буровых установок ОАО «Уралмашзавод» изготовляются следующих типов: А-образные, П-образные и четырехопорные (рис. 38, 39).

Рисунок 37 – Четырехопорная мачтовая вышка

А-образные вышки применяются в буровых установках классов 3200/200 и 5000/320, П-образные – в буровых установках класса 5000/320.

Четырехопорные мачтовые вышки используются в буровых установках классов 6500/400 и 8000/500. Обладая жесткостью башенных, вышки этого типа сохранили монтажные качества мачтовых вышек. Оригинальная схема подъема предусматривает использование в качестве устройства для подъема вышки буровой площадки. Вышки такого типа обеспечивают одновременное размещение двух комплектов свечей: для работы с механизированной их расстановкой с одной стороны и для работы с ручной расстановкой – с другой.

Подъем и опускание вышек осуществляются буровой лебедкой с помощью специальных устройств.

Внутри одной ноги вышки имеются лестницы тоннельного типа подкронблочной площадки, внутри второй ноги – лестницы маршевого типа с переходными площадками (до платформы верхового рабочего).

6. Буровые лебёдки. Буровые лебедки выполняют следующие функции: натяжение и наматывание на барабан ведущей ветви каната талевой системы при подъеме и торможении, а также сматывание каната при спуске и наращивании бурильных и обсадных колонн и ненагруженного крюка с элеватором. Лебедки также натягивают вспомогательные канаты при свинчивании и развинчивании колонн (при отсутствии специальных ключей), подъеме и спуске грунтоносок и подъеме различных грузов, оборудования и вышек в процессе монтажа и демонтажа установок.

Лебедки могут быть также предназначены для передачи вращения ротору и подачи бурильной колонны во время бурения.

Спуск и подъем бурильных колонн производят много раз, все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку при этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовывать всю освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными.

Лебедка должна оперативно переключаться с больших скоростей подъема на малые скорости и обратно, обеспечивать плавное включение с минимальной затратой времени на эти операции. В случаях прихватов и затяжек колонн сила тяги при подъеме должна быть быстро увеличена. Переключение скоростей для подъема колонн различного веса осуществляется периодически.

Канат на барабан лебедки при спуске и подъеме в зависимости от нагрузки, скорости крюка и числа ветвей в талевой оснастке должен навиваться и свиваться с различными скоростями. Скорость наматывания каната на барабан при подъеме колонн наибольшего веса должны быть в пределах 3-5 м/с, а при подъеме ненагруженного элеватора – в пределах 12-20 м/с. Более высокие скорости ухудшают условия намотки каната на барабан и не дают существенного выигрыша во времени при подъеме. Наибольшая скорость разматывания каната при спуске бурильных колонн не должна превышать 30 м/с.

В процессе бурения с помощью лебедки осуществляют спуск (подача) бурильной колонны со скоростью, составляющей десятитысячные или сотые доли метра в секунду, и подъем для разгрузки долот со скоростью до 1 м/с.

В процессе подъема колонн канат навивается на барабан лебедки с натяжением от действия веса колонны, а свивается при спуске ненагруженного элеватора под небольшим натяжением. В процессе спуска колонн, наоборот, канат навивается при небольшом натяжении и большой скорости во время подъема ненагруженного элеватора, а свивается при натяжении от веса всей колонны.

В связи с этим необходимо обеспечить упорядоченную укладку каната на барабан при его намотке во избежание врезания ведущей ветви между рыхлоуложенными витками каната нижележащих слоев.

Для выполнения перечисленных функций буровая лебедка должна быть снабжена следующими органами и устройствами:

- станиной-рамой, на которой монтируются все механизмы лебедки;

- барабаном для навивки талевого каната;

- механическим ленточным тормозом (основной – стопорный) для замедления движения и остановки крюка в любом месте по высоте вышки (при отсутствии в конструкции лебедки специальных устройств для регулирования скорости подачи колонны во время бурения эти функции должны осуществляться также ленточным тормозом);

- тормозом замедления (вспомогательным) для регулирования скорости спуска колонн и рассеивания части энергии, выделяющейся при этом;

- оперативными фрикционными муфтами включения высоких и низких частот вращения барабана лебедки (называемых «тихой» и «быстрой»);

- трансмиссией, осуществляющей передачу мощности и вращения барабану лебедки при подъеме;

- катушечным валом, оборудованным катушками для выполнения с их помощью вспомогательных работ (свинчивание и развинчивание труб, подъем грузов и т.д.);

- вспомогательным барабаном, который смонтирован на катушечном валу и служит для намотки каната при тартальных работах по извлечению грунтоносок и др.;

- пультом для управления лебедкой и всеми агрегатами буровой установки;

- щитом приборов для контроля работы лебедки и других органов установки;

- промежуточным валом для передачи вращения ротору при цепных трансмиссиях.

Лебедка представляет собой отдельный агрегат с жестким металлическим корпусом, смонтированным на раме-салазках для обеспечения быстрого монтажа, демонтажа и транспортировки.

Вал с главным барабаном, передачами и муфтами включения смонтирован в корпусе, обеспечивающем необходимую герметичность, прочность и жесткость конструкции и предохраняющем от попадания грязи в трансмиссии и подшипники.

Механический (главный) тормоз обеспечивает прогрессивно увеличивающееся и плавное торможение барабана. В соответствии с требованиями техники безопасности тормоз монтируется непосредственно на барабане; его ленты должны плотно охватывать тормозные шкивы при торможении и обеспечивать свободное вращение барабана при спуске и хороший отвод теплоты, выделяющейся при торможении. Лебедку снабжают вспомогательным тормозом для обеспечения регулирования момента торможения и поглощения части энергии, выделяющейся при спуске колонн. Вспомогательный тормоз должен осуществлять торможение барабана только при спуске колонн, а при подъеме, при вращении барабана в обратном направлении, торможение должно быть исключено.

Кинематическую связь между валами буровых лебедок лучше осуществлять цепными передачами и только в легких самоходных установках – зубчатыми передачами.