Одним из требований НД является полное отсутствие механических включений видимых невооруженным глазом, что достигается применением фильтрования.

Модуль фильтрации (рис. 4) предназначен для очистки жидкого лекарственного средства от механических и бактериальных загрязнений, накопления очищенного лекарственного средства и его раздачи в зону проведения технологических операций на линиях дозированного розлива и укупорки жидких лекарственных препаратов или иных установок, применяемых при производстве фармацевтической продукции.

Использование модуля фильтрации, накопления и раздачи лекарственных средств позволяет свести к минимуму возможность контаминации фармацевтической продукции при проведении технологических процессов автоматизированного дозированного розлива и укупорки жидких лекарственных препаратов.

Рисунок 4. Модуль фильтрации жидких лекарственных средств: 1. блок накопления-раздачи, 2. фильтр, 3. входной штуцер, 4. выходной штуцер, 5. фильтродержатели, 6. блок управления, 7. каркас

Модуль фильтрации, накопления и раздачи состоит из блока фильтрации и блока накопления-раздачи лекарственного средства.

Блок управления модулем монтируется на корпусе блока фильтрации и электрическими кабелями соединяется с блоком накопления-раздачи. Блок фильтрации жидкого лекарственного средства представляет собой каркас(7) с установленными на нем фильтродержателями(5), блоком управления (электрошкафом) (6), центробежным электронасосом и соответствующей системой трубопроводов и запорной арматуры. Блок фильтрации имеет специальные сбросные клапана для сброса воздуха при заполнении системы фильтров, а также слива остатков жидкости из трубопроводов при техническом обслуживании (очистка, смена фильтруемого раствора и т.п.).

Блок накопления-раздачи лекарственного средства представляет собой емкость(1) с входным штуцером(3), выходным штуцером (снизу емкости), дыхательным отверстием с фильтром(2) и автоматической системы поддержания верхнего и нижнего уровней жидкости в емкости.

Управление модулем фильтрации осуществляется с блока управления, расположенного на каркасе блока фильтрации.

Во входной штуцер электронасоса поступает лекарственное средство, которое далее подается электронасосом в блок фильтрации. После последовательного прохождения трех ступеней фильтрации (соответственно, 5 мкм, 0,65 мкм и 0,2 мкм) лекарственное средство поступает в блок накопления-раздачи, из которого по магистрали подается на следующую операцию дозированного розлива.

Модуль фильтрации работает автоматически. При этом обеспечивается автоматическое поддержание оптимального уровня заполнения накопительно-раздаточной емкости (за счет применения датчиков верхнего и нижнего уровня жидкости).

Для обеспечения постоянного давления (выравнивания давления в накопительно-раздаточной емкости при изменении уровня фильтрата в ней) в накопительно-раздаточной емкости предусмотрено дыхательное отверстие с фильтрующим элементом тонкой очистки воздуха (0,2 мкм).

Это обеспечивает стерильность раствора в накопительно-раздаточной емкости во время очистки лекарственного средства.

Основные особенности и преимущества - это: производительность - не менее 0,7 м³/час; конструкция соответствует требованиям GMP; фильтрация производится автоматически; обеспечение стерильности лекарственного средства при фильтрации; возможно применение фильтрующих элементов по желанию заказчика (иные размеры пор фильтров); возможность совмещения с другими автоматическими машинами для производства ЛС.

Подготовка тары

Автоматическая моечная установка (рис. 5) предназначена для автоматической мойки стеклянных бутылок емкостью от 50 до 450 мл очищенной (апирогенной, инъекционной) водой в условиях фармацевтического производства. В процессе мойки бутылки очищаются от механических и жировых загрязнений.

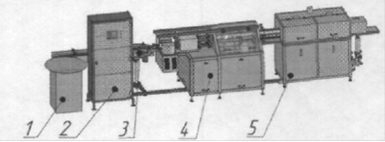

Рисунок 5. Автоматическая моечная установка проходного типа

Обрабатываемые бутылки помещаются на загрузочный накопительный стол; оттуда они подаются на транспортер, где с помощью пневмоцилиндра переворачиваются и подаются в моечную камеру.

Моечная камера состоит из четырех зон. В первой зоне происходит ополаскивание водой очищенной. После первой зоны вода идет в дренаж. Во второй зоне происходит обработка паром. После ополаскивания вода фильтруется (фильтр 5-7 мкм) и подается в первую зону (фильтр (5-7 мкм). Финишная вода подается в третью зону, В четвертой зоне бутылки продуваются стерильным подогретым воздухом.

Вымытые бутылки собираются на накопительном выгрузном столе или (при совмещении установки с другим оборудованием) передаются для выполнения следующих операций: стерилизации, наполнения и укупорки.

Особенности и преимущества установки: высокая производительность - до 1 500 флаконов/час; пригодна для использования в чистых зонах (стерильных помещениях); возможно совмещение с другими автоматическими машинами для проведения дальнейших операций; стерилизации, розлива, укупорки; установка может иметь комплектацию с парогенератором и без него; стоимость значительно ниже зарубежных аналогов; малые габаритные размеры; по ТЗ заказчика поставляется накопительный стол и подающий конвейер.

Установка автоматическая моечная конвейерная (с УЗ ванной) (рис. 6) предназначена для автоматизированной мойки бутылок для кровезаменителей объемом до 500 мл с использованием ультразвукового воздействия в водной среде. Может применяться при изготовлении инфузионных препаратов на предприятиях фармацевтической промышленности.

Рисунок 6. Установка автоматическая моечная конвейерная (с УЗ ванной): 1 - поворотный стол; 2 - блок управления; 3-конвейер; 4 - УЗ-мойка; 5 - блок ополаскивания

Установка представляет собой линию, состоящую из блоков (модулей) Состав установки:

Блок управления 2 служит для контроля и управления всеми процессами работы: конвейера; стола поворотного; пневмосистемы; УЗ мойки; клапанов форсунок; линий подачи воды (очищенной и инъекционной).

Блок управления имеет сенсорный экран; работа на нем может осуществляться на русском, английском и немецком языках.

Принцип работы состоит в том, что бутылки по конвейеру 3 направляются с подающего стола 1 к входному звездочному толкателю, который обеспечивает продвижение бутылок к инвертору моечного блока. В инверторе проходного типа бутылки переворачиваются на 180о горлом вниз и подаются далее в барабан моечной камеры 4. Камера представляет собой емкость из нержавеющей стали, заполненную на ¾ подогреваемой водой. В нижней части камеры размещены УЗ-излучатели и ТЭН для подогрева воды. Барабан состоит из 12 секций, вмещающих по 5 бутылок каждая. После того, как группа флаконов продвинется в секцию барабана, барабан поворачивается на 30° и останавливается на 10 секунд. Флаконы находятся в зоне действия ультразвуковых излучателей. УЗ-излучатели постоянно возбуждают в воде ультразвуковые колебания, которые способствуют отделению механических и прочих загрязнений от внутренней и внешней поверхности бутылок. Также в этот момент в блоке ополаскивания происходит последовательная мойка очищенной, а затем инъекционной водой. Каждая группа из 5 флаконов проходит полный оборот барабана и мойку очищенной и инъекционной водой. Из блока ополаскивания бутылки поступают через второй обратный инвертор, разворачивающий бутылки на 180о горлом вверх, в проходной стерилизатор туннельного типа. Необходимо заметить, что бутылки, подаваемые в УЗ-ванну моечного блока, должны быть очищены от бумажных этикеток, наклеек и проч.

Особенности и преимущества: производительность - до 1000 бут./час; конструкция моечного блока соответствует требованиям GMP; высокая степень автоматизированной очистки бутылок от загрязнений; надежность в работе; возможность совмещения с другими автоматическими машинами для производства лекарственных препаратов; возможна перенастройка моечной установки на другие объемы бутылок (250, 100 и 50 мл).

Стерилизатор туннельного типа (рис. 7) предназначен для термической обработки всех типов стеклянной тары.

Рисунок 7. Стерилизатор туннельного типа

Сначала флаконы из моечной установки поступают на входной конвейер из сетки из нержавеющей стали, потом перемещаются в камеру с зоной нагрева, где подвергаются термической обработке. Температура нагрева задается технологией производства лекарственных средств. Под воздействием тепла остаточная влага испаряется.

Далее флаконы поступают в зону охлаждения, где под воздействием очищенного воздушного потока охлаждаются до температуры 30°С. В зоне охлаждения воздушным потоком, пропущенным через фильтры 14 класса очистки, создается избыточное давление.

Интенсивность воздушного потока регулируется.

Перед выходом флаконов из стерилизатора производится их обработка бактерицидной лампой.

Далее флаконы поступают на следующие операции (наполнение, укупорка, этикетировка).