1. Изучить методические указания.

2. Ознакомиться с устройством измерительных приборов.

3. Получив задание, по маркировке калибра-пробки определить размеры отверстия, для которого он предназначен и отобразить их на схеме полей допусков, указав номинальный диаметр, систему, условное буквенное обозначение поля допуска.

4. Произвести расчет предельных, исполнительных и номинальных размеров для проходной и непроходной стороны калибра-пробки.

5. В соответствии с информацией, полученной в пункте 4 построить схему полей допусков калибров, совместив ее со схемой поля допуска отверстия.

6. Настроить в соответствии с заданием приборы по рассчитанным и собранным блокам концевых мер.

7. Последовательно определить годность проходной и непроходной сторон калибра-пробки.

8. Полученные данные записать в протокол.

| Группа Контроль калибров Работа№ Лист 1 |

| Задание: Произвести измерение рабочего калибра-пробки для контроля отверстия, и сделать заключение о степени его годности. Составить схему расположения полей допусков. Верхнее предельное отклонение отверстия:……………... Нижнее предельное отклонение отверстия:……………… Наибольший предельный диаметр отверстия:…………… Допуски и предельные отклонения калибра (расчет): ПРmax= ПРmin= ПРизн= ПРисп= Предельные и исполнительные размеры непроходного калибра (расчет): НЕmax= НЕmin= НЕисп= Действительные отклонения калибра: Проходного Непроходного Действительные размеры калибра: Проходного Непроходного Заключение о степени годности калибра: |

| Группа Контроль калибров Работа№ Лист 2 |

| Схема измерения Схема расположения полей допусков калибра для контроля |

9.

Пример: Определить исполнительные размеры рабочего калибра-

пробки для отверстия 100Н8 (+0,054).

Решение:

1. По ГОСТ 25346-89 находим предельные отклонения отверстия:

– значение основного нижнего отклонения EI = 0 мм;

– значение допуска IT 8 = 54 мкм = 0,054 мм;

– значение верхнего отклонения ES = EI + IT 8 = 0 + 0,054 = + 0,054 мм.

2. Вычисляем предельные размеры отверстия:

D max = D + ES = 100 + (+ 0,054) = 100,054 мм;

D min = D + EI = 100 + 0 = 100,000 мм.

3. По таблицам ГОСТ 24853-81 для отверстия номинальным размером 100 мм квалитета 8 находим значения допусков и отклонений рабочих калибров (Приложение таблица 5): H = 6 мкм, Z = 8 мкм, Y = 6 мкм, допуск формы – IT3 (IT3 = 6 мкм).

4. Номинальный размер отверстия 100 мм (≤ 180 мм) – по форму-

лам (1) и (2) найдем:

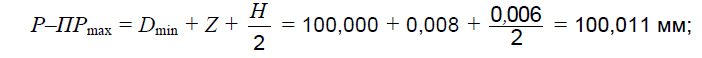

– наибольший предельный размер рабочего проходного калибра-

пробки

– наименьший предельный размер рабочего проходного калибра-пробки

– наименьший предельный размер рабочего проходного калибра-пробки

– наименьший размер изношенного проходного калибра-пробки, при

достижении которого его необходимо изъять из эксплуатации

Р–ПРизн = D min – Y = 100,000 – 0,006 = 99,994 мм.

– исполнительный размер проходного калибра-пробки, проставляемый на чертеже

Р–ПРисп = (Р–ПР max) –H = 100,011–0,006 мм.

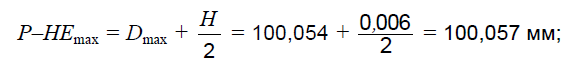

– наибольший предельный размер рабочего непроходного калибра-

пробки

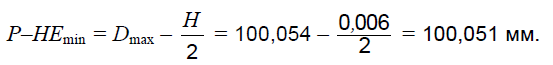

– наименьший предельный размер рабочего непроходного калибра-

пробки

исполнительный размер непроходного калибра-пробки, проставляемый на чертеже

исполнительный размер непроходного калибра-пробки, проставляемый на чертеже

Р–НЕисп = (Р–НЕ max) –H = 100,057–0,006 мм.

Графическое изображение поля допуска калибра для измерения отверстия  100Н8

100Н8

Лабораторная работа