Спроектировать двигатель для грузового автомобиля по следующим исходным данным.

Исходные данные

. Тип двигателя и его назначение дизельный для грузового автомобиля

2. Диаметр цилиндра  , м 0,110

, м 0,110

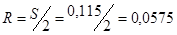

. Ход поршня  , м 0,115

, м 0,115

. Число цилиндров  V-8

V-8

. Частота вращения номинальная  , об/мин 2500

, об/мин 2500

. Число клапанов на цилиндр  2

2

. Тип охлаждения жидкостный

. Давление окружающей атмосферы  , Мпа 0,1

, Мпа 0,1

. Температура окружающей атмосферы  , К 293

, К 293

. Средняя скорость заряда в клапане  , м/с 60

, м/с 60

. Коэффициент сопротивления при впуске  2,4

2,4

. Коэффициент избытка воздуха  1,4

1,4

. Коэффициент дозарядки  1,02

1,02

. Коэффициент очистки остаточных газов  0,97

0,97

. Повышение давления в компрессоре при наддуве  , 1,0

, 1,0

. Охлаждение воздуха после компрессора  , К 0

, К 0

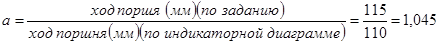

. Отношение радиуса кривошипа к длине шатуна λ 0,267

. Состав топлива С=0,870; Н=0,126; О=0,004

. Низшая теплота сгорания  , кДж/кг 42000

, кДж/кг 42000

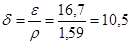

. Степень сжатия  16,7

16,7

. Давление остаточного газа  , Мпа 0,104

, Мпа 0,104

. Температура остаточного газа  , К 597,5

, К 597,5

. Подогрев при впуске  , К 15

, К 15

. Угол начала открытия впускного клапана  13

13

. Угол конца закрытия впускного клапана  49

49

. Угол начала открытия выпускного клапана  66

66

. Угол конца закрытия выпускного клапана  10

10

Введение

Наибольшее распространение получили двигатели внутреннего сгорания. Эти двигатели отличаются компактностью, высокой экономичностью, долговечностью и применяются во всех отраслях народного хозяйства.

В настоящее время - особое внимание уделяется уменьшению токсичности выбрасываемых в атмосферу вредных веществ и снижению уровня шума работы двигателя.

Специфика технологии производства двигателей и повышение требований к качеству двигателей при возрастающем объеме их производства, обусловили необходимость создания специализированных моторных заводов. Успешное применение двигателей внутреннего сгорания, разработка опытных конструкций и повышение мощностных и экономических показателей стали возможны в значительной мере благодаря исследованиям и разработке теории рабочих процессов в двигателях внутреннего сгорания.

Выполнение задач по производству и эксплуатации транспортных двигателей требует от специалистов глубоких знаний рабочего процесса двигателей, знания их конструкций и расчета двигателей внутреннего сгорания.

С целью углубленного изучения конструкции и работы двигателяпри различных режимах эксплуатации в данном проекте рассмотрены принципы разработки и методы выбора оптимальных вариантов конструкторских решений при расчете бензинового двигателя, а также правилами оформления технологической документации в соответствии с государственными стандартами ЕСКД, ЕСТД, отраслевыми стандартами и другой нормативно-технической документацией.

Для создания чертежей двигателя (продольный и поперечный разрезы) использовалась система КОМПАС-ЗD. Система обладает собственным математическим ядром и параметрической технологией.

В настоящее время требования к автомобилям и их двигателям становятся все более жесткими. Так при прочих равных условиях стараются получить незначительную собственную массу автомобиля, большой полезный объёмсалона, низкий уровень шума, вибрации, токсичности отработавших газов и в целом повышенную комфортность автомобиля. Двигатели должны быть экономичными, надёжными, динамичными для обеспечения режимов эксплуатации в условиях городской езды.

1. ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

На основании исходных данных производим следующие расчеты.

Параметры рабочего тела

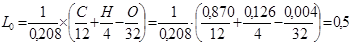

Теоретически необходимое количество воздуха для сгорания 1 кг топлива

кмоль воздуха/кг топлива;

кмоль воздуха/кг топлива;

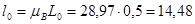

кг воздуха/кг топлива.

кг воздуха/кг топлива.

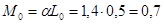

Рассчитываем количество свежего заряда (воздуха)

кмоль воздуха /кг топлива.

кмоль воздуха /кг топлива.

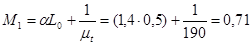

Рассчитываем количество горючей смеси

кмоль/кг.

кмоль/кг.

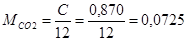

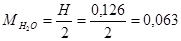

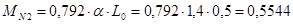

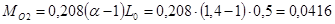

Параметры отработавших газов

При  количество отдельных компонентов продуктов сгорания в расчете на 1 кг топлива равно

количество отдельных компонентов продуктов сгорания в расчете на 1 кг топлива равно

оксида углерода  ; углекислого газа

; углекислого газа  кмоль/кг; водорода

кмоль/кг; водорода  кмоль/кг; водяного пара

кмоль/кг; водяного пара  кмоль/кг; азота

кмоль/кг; азота  кмоль/кг; кислорода

кмоль/кг; кислорода  кмоль/кг.

кмоль/кг.

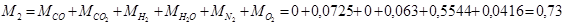

Общее количество продуктов сгорания дизельного топлива

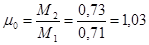

Коэффициент молекулярного изменения горючей смеси

.

.

Коэффициент молекулярного изменения горючей смеси для дизельных двигателей  .

.

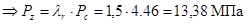

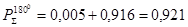

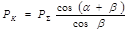

Расчет первого такта (впуск  )

)

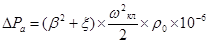

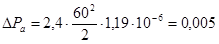

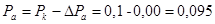

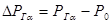

Определяем потери давления во впускном тракте при впуске

;

;

МПа.

МПа.

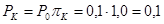

Давление воздуха:

МПа.

МПа.

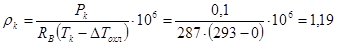

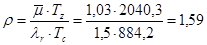

При расчете двигателя без наддува плотностью воздуха после компрессора равна:

кг/м3.

кг/м3.

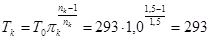

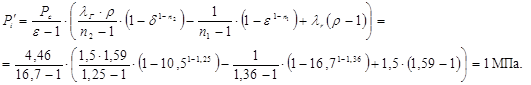

Температура воздуха после турбокомпрессора

К;

К;

.

.

Рассчитываем давление в конце впуска в цилиндре двигателя

МПа.

МПа.

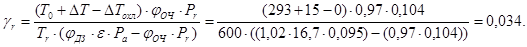

Рассчитываем коэффициент остаточного газа в двигателе

Предварительно принимается:

= 600...900 К - для дизелей с наддувом и без наддува.

= 600...900 К - для дизелей с наддувом и без наддува.

Принимаем  = 600 К;

= 600 К;

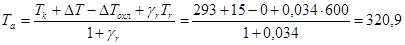

Определяем температуру в конце впуска в двигателе

К.

К.

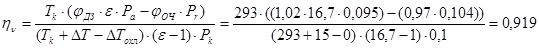

1.3.5 Рассчитываем коэффициент наполнения двигателя

Расчет второго такта (сжатие-  )

)

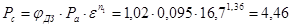

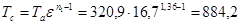

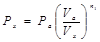

Давление в конце сжатия

МПа.

МПа.

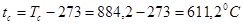

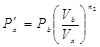

Температура в конце сжатия

К;

К;

.

.

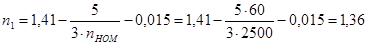

Показатель политропы сжатия  определяется по эмпирической зависимости

определяется по эмпирической зависимости

;

;

где  - номинальная частота вращения коленчатого вала двигателя,

- номинальная частота вращения коленчатого вала двигателя,  .

.

Показатель политропы сжатия для дизелей с наддувом  = 1,35...1,38.

= 1,35...1,38.

1.5 Расчет участка подвода тепла

В результате расчета этого участка должны быть определены значения  , и

, и  , после подвода тепла.

, после подвода тепла.

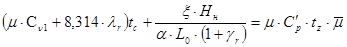

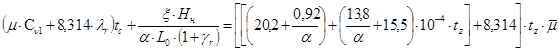

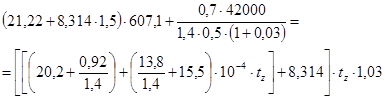

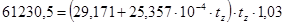

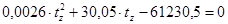

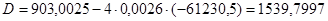

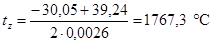

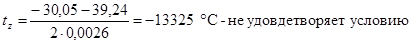

Определение параметров процесса сгорания в дизельных двигателях

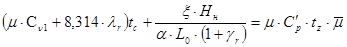

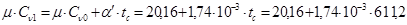

Температура газов в конце процесса сгорания tz определяется из уравнения сгорания

.

.

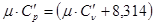

Коэффициент действительного молекулярного изменения рабочей смеси определяется из уравнения

.

.

Для дизеля

- средняя мольная теплоемкость свежего заряда

- средняя мольная теплоемкость свежего заряда

кДж/(кмоль град).

кДж/(кмоль град).

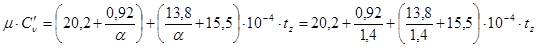

- средняя мольная теплоемкость продуктов сгорания дизельного топлива при постоянном давлении

- средняя мольная теплоемкость продуктов сгорания дизельного топлива при постоянном давлении

1.5.1.5 Средняя мольная теплоемкость при постоянном объеме для продуктов сгорания жидкого (дизельного) топлива при температуре до 3000°С и a =1,6

- степень повышения давления, она зависит от типа камеры сгорания.

- степень повышения давления, она зависит от типа камеры сгорания.

Для дизелей с разделенными камерами сгорания и дизелей с неразделенными камерами и пленочным смесеобразованием  . В уравнении сгорания длядизелей x - коэффициент использования тепла принимается x= 0,8

. В уравнении сгорания длядизелей x - коэффициент использования тепла принимается x= 0,8

Все величины, входящие в уравнение сгорания, за исключением  и

и  известны. Составим и решим квадратное уравнение:

известны. Составим и решим квадратное уравнение:

После определения tz рассчитываем:

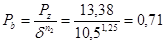

Расчет третьего такта (расширение  )

)

Показатель политропы расширения  может быть определен по эмпирической зависимости

может быть определен по эмпирической зависимости

;

;

Показатель политропы расширения для дизелей  = 1,18...1,30.

= 1,18...1,30.

Степень предварительного расширения

Степень последующего расширения

1.6.4 Давление и температура в конце расширения

транспортный двигатель сталь

МПа;

МПа;

К.

К.

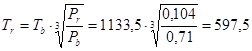

Для оценки точности теплового расчета проводится проверка ранее принятой температуры отработавших газов

К;

К;

.

.

Расхождение допускается в пределах (5...7)%.

Расчет четвертого такта (очистка цилиндра-  )

)

Задано  const,

const,  МПа.

МПа.

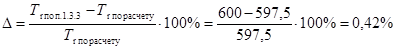

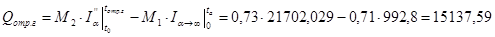

Индикаторные параметры рабочего цикла

Для дизельного двигателя, работающего по смешанному циклу, теоретическое среднее индикаторное давление (индикаторная работа, совершаемая в единице рабочего объема), равно

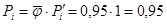

Действительное среднее индикаторное давление:

МПа;

МПа;

где 0,92 <  < 0,97, здесь

< 0,97, здесь  - коэффициент, учитывающий «скругление» индикаторной диаграммы, примем

- коэффициент, учитывающий «скругление» индикаторной диаграммы, примем  =0,95.

=0,95.

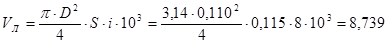

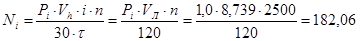

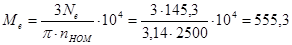

Рассчитываем индикаторную мощность и индикаторный крутящий момент двигателя

л;

л;

КВт;

КВт;

Для четырехтактных двигателей коэффициент тактности  =4;

=4;

Нм.

Нм.

Определяем индикаторный КПД и удельный индикаторный расход топлива

;

;

г/кВтч; (Здесь

г/кВтч; (Здесь  в МПа,

в МПа,  в МДж.)

в МДж.)

1.9 Эффективные параметры рабочего цикла

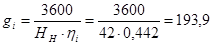

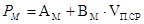

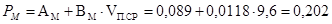

Рассчитываем среднее давление механических потерь (работа, затрачиваемая на трение и привод вспомогательных агрегатов, приходящая на единицу рабочего объема)

, МПа,

, МПа,

где  и

и  - коэффициенты, зависящие от числа цилиндров и от отношения хода поршня к диаметру цилиндра и типа камеры сгорания;

- коэффициенты, зависящие от числа цилиндров и от отношения хода поршня к диаметру цилиндра и типа камеры сгорания;

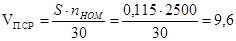

Средняя скорость поршня, м/с:

м/с.

м/с.

Значения коэффициентов  и

и  .

.

| Тип двигателя |

| |

| Четырехтактный дизель с неразделенными камерами | 0,089 | 0,0118 |

МПа.

МПа.

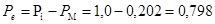

Рассчитываем среднее эффективное давление (эффективную работу, снимаемую с единицы рабочего объема)

МПа.

МПа.

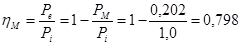

1.9.3 Рассчитываем механический КПД

.

.

Его величина для дизельных двигателей без наддува  = 0,70...0,82.

= 0,70...0,82.

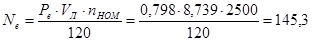

Определяем эффективную мощность

кВт.

кВт.

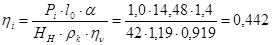

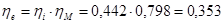

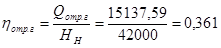

Определяем эффективный КПД

;

;

он составляет для дизелей  = 0,35...0,40.

= 0,35...0,40.

Определяем эффективный удельный расход топлива

г/кВтч;

г/кВтч;

для дизелей  = 190…240 г/кВтч,

= 190…240 г/кВтч,

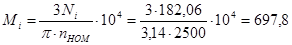

Эффективный крутящий момент

Нм.

Нм.

Здесь  подставляется в об/мин.

подставляется в об/мин.

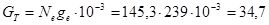

Расход топлива

кг/час.

кг/час.

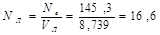

Литровая мощность

кВт/дм3.

кВт/дм3.

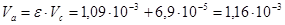

Построение индикаторных диаграмм в координатах (Р-V)

м

м

м

м

м

м

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

, МПа

- для политропы сжатия;

- для политропы сжатия;

- для политропы расширения.

- для политропы расширения.

1.11 Тепловой баланс

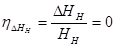

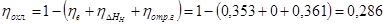

Доля теплоты, затраченная на полезную работу, определена в тепловом расчете  .

.

Доля теплоты, потерянная в бензиновых ДВС при  из-за недогорания топлива:

из-за недогорания топлива:

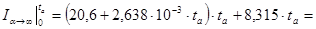

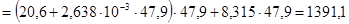

Доля теплоты, унесенная с отработавшими газами:

Для дизельных двигателей:

,кДж/кг

,кДж/кг

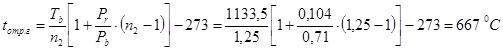

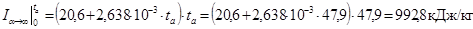

Рассчитываем температуру отработавших газов:

Определяем энтальпию топливно-воздушной смеси в конце впуска:

кДж/кмоль.

кДж/кмоль.

Для дизелей определяем энтальпию отработавших газов по таблице 5 в соответствии с  и

и  линейным интерполированием

линейным интерполированием  кДж/кмоль.

кДж/кмоль.

Для дизелей рассчитываем энтальпию поступившей смеси:

Доля тепла передаваемой охлаждающей среде:

.

.

Скоростная характеристика двигателя

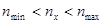

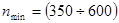

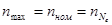

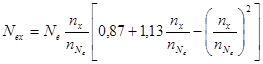

Для дизельного двигателя построение внешней скоростной характеристики ведется в интервале  , например, шагом 500 мин-1, где

, например, шагом 500 мин-1, где  , об/мин;

, об/мин;  , мин-1.

, мин-1.

Внешнюю скоростную характеристику строим по следующим эмпирическим соотношениям:

Мощность двигателя:

, кВт

, кВт

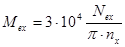

Крутящий момент:

, Н×м.

, Н×м.

Среднее эффективное давление:

, МПа.

, МПа.

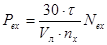

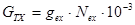

Среднее давление механических потерь:

, МПа

, МПа

Среднее индикаторное давление:

, МПа

, МПа

Удельный эффективный расход топлива:

, г/кВт×ч

, г/кВт×ч

Часовой расход топлива:

кг/ч

кг/ч

Полученные данные заносим в таблицу 1, по ним строим внешнюю характеристику двигателя.

Таблица 1. Результаты расчета внешней скоростной характеристики

, об/мин , об/мин  , кВт , кВт  , Н×м , Н×м  , МПа , МПа  , МПа , МПа  , МПа , МПа  , г/кВтч , г/кВтч  , кг/ч , кг/ч

| |||||||

| 30,7 | 586,6 | 0,847 | 0,112 | 0,959 | 305,9 | 9,4 | |

| 67,5 | 644,9 | 0,931 | 0,134 | 1,056 | 260,5 | 17,6 | |

| 103,5 | 659,2 | 0,951 | 0,157 | 1,108 | 234,2 | 24,2 | |

| 131,8 | 629,6 | 0,909 | 0,179 | 1,088 | 227,1 | 29,9 | |

| nном= nmax 2500 | 145,3 | 552,3 | 0,802 | 0,202 | 1,004 | 34,7 |

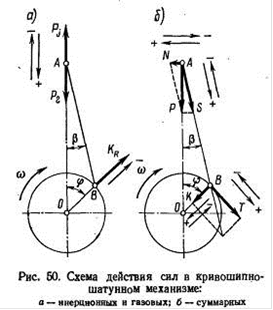

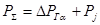

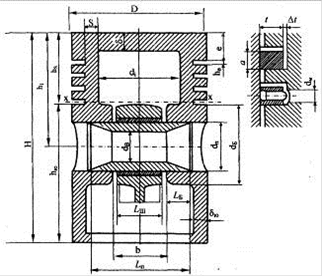

2. ДИНАМИЧЕСКИЙ РАСЧЕТ

Динамический расчет автомобильного двигателя производиться на режиме максимальной мощности по результатам теплового расчета. В результате расчета необходимо определить следующие силы и моменты, действующие на кривошипно-шатунном механизме двигателя (рисунок):

- избыточное давление газов над поршнем  , МПа;

, МПа;

- удельную суммарную силу, действующую на поршень  , МПа;

, МПа;

- удельную суммарную силу, воспринимаемую стенками цилиндра (нормальное давление)  , МПа;

, МПа;

- удельную силу инерции от возвратно-поступательно движущихся масс  , МПа;

, МПа;

- удельную силу, действующую вдоль шатуна  , МПа;

, МПа;

- удельную силу, действующую вдоль кривошипа  , МПа;

, МПа;

- удельную силу, направленную по касательной к окружности радиуса кривошипа  ,МПа;

,МПа;

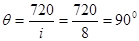

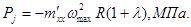

- крутящий момент от одного цилиндра  , Н×м;

, Н×м;

- крутящий момент от i цилиндров  , Н×м;

, Н×м;

- удельную центробежную силу инерции от неуравновешенных вращающихся масс, сосредоточенных на радиусе кривошипа  , МПа;

, МПа;

- удельную силу, действующую на шатунную шейку  , МПа.

, МПа.

Расчетные значения всех сил сводятся в таблицу 2, на основании данных которых строятся их графики.

2.1 Расчет сил, действующих в КШМ

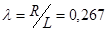

2.1.1 Построение развернутой индикаторной диаграммы в координатах

Перестройку индикаторной диаграммы из  в развернутую диаграмму удельных давлений (в координатах

в развернутую диаграмму удельных давлений (в координатах  ), действующих на поршень, проще выполнить графическим методом Брикса. Метод Брикса заключается в том, что на длине хода поршня построенной индикаторной диаграммы в координатах

), действующих на поршень, проще выполнить графическим методом Брикса. Метод Брикса заключается в том, что на длине хода поршня построенной индикаторной диаграммы в координатах  описывают полуокружность с центром в точке О.

описывают полуокружность с центром в точке О.

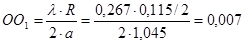

Для учета влияния длины шатуна откладывают от центра полуокружности (точки О) по направлению нижней мертвой точки бицентровую поправку Брикса в масштабе диаграммы

.

.

Тогда  м

м

где R- радиус кривошипа; для центрального механизма;

- отношение радиуса кривошипа к длине шатуна.

- отношение радиуса кривошипа к длине шатуна.

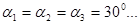

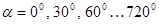

Из точки  проводят ряд лучей (рекомендуется не менее 5) под углами

проводят ряд лучей (рекомендуется не менее 5) под углами  до пересечения с полуокружностью. Проекции концов этих лучей на линии процесса всасывания, сжатия, расширения и выпуска указывают, какие точки рабочего процесса соответствуют тем или иным углам поворота коленчатого вала. При построении развернутой индикаторной диаграммы после ее скругления определяют максимальные значения сил от давления газов

до пересечения с полуокружностью. Проекции концов этих лучей на линии процесса всасывания, сжатия, расширения и выпуска указывают, какие точки рабочего процесса соответствуют тем или иным углам поворота коленчатого вала. При построении развернутой индикаторной диаграммы после ее скругления определяют максимальные значения сил от давления газов  и результирующей силы

и результирующей силы  .

.

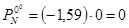

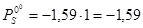

Рассчитываем избыточное давление газов над поршнем

МПа

МПа

МПа

МПа

Аналогично ведем расчет для остальных углов ПКВ занося результаты в таблицу 2.

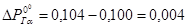

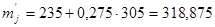

Определяем удельное значение силы инерции от возвратно-поступательного движения масс поршневой группы

МПа

МПа

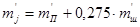

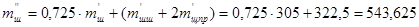

Здесь  - определяется по статистическим данным,

- определяется по статистическим данным,  рад/с,

рад/с,  м.

м.

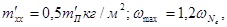

По статистическим данным определим  и

и  методом линейного интерполирования:

методом линейного интерполирования:  ,

,  .

.

кг/м2

кг/м2

, МПа.

, МПа.

Аналогично ведем расчет для остальных углов ПКВ занося результаты в таблицу

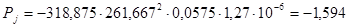

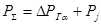

Рассчитываем удельную суммарную силу, действующую вдоль оси цилиндра

, МПа.

, МПа.

,МПа

,МПа

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

Определим удельную суммарную силу, действующую на стенку цилиндра

, МПа.

, МПа.

Здесь  - удельная суммарная сила, действующая на поршневой палец.

- удельная суммарная сила, действующая на поршневой палец.  МПа;

МПа;  МПа

МПа

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

Рассчитываем удельную суммарную силу, действующую вдоль шатуна

, МПа;

, МПа;  МПа.

МПа.

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

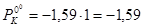

Определяем удельную силу, действующую вдоль кривошипа

, МПа;

, МПа;  МПа.

МПа.

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

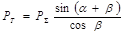

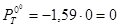

Рассчитываем удельную суммарную силу, действующую по касательной к кривошипу

, МПа;

, МПа;

МПа.

МПа.

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

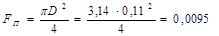

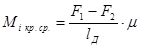

Определяем крутящий момент от одного цилиндра

Н×м.

Н×м.

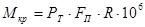

Здесь  м2 - площадь поршня.

м2 - площадь поршня.

Н×м.

Н×м.

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

2.1.10 Определяем крутящий момент от i цилиндров, пользуясь таблицей 3

Таблица 3 - Результаты расчета суммарного крутящего момента восьмицилиндрового двигателя (порядок работы цилиндров 1-5-3-2-6-4-7-8)

| a, град | Цилиндры | МS, Нм | |||||||||||||||

| aо | М, Нм | aо | М, Нм | aо | М, Нм | aо | М, Нм | aо | М, Нм | aо | М, Нм | aо | М, Нм | aо | М, Нм | ||

| 234,34 | 884,38 | 220,68 | 187,36 | 1526,74 | |||||||||||||

| -420,6 | 95,59 | -193,95 | 334,27 | 328,1 | 2127,5 | -193,95 | 243,81 | 2320,77 | |||||||||

| -242,27 | -61,478 | -342,45 | 241,49 | 194,16 | 1187,88 | -327,72 | 420,94 | 1070,55 | |||||||||

| 220,68 | 234,34 | 884,38 | 187,36 | 1526,76 |

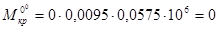

Период изменения суммарного крутящего момента равен:

.

.

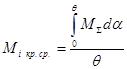

После построения графика суммарного крутящего момента определяется средний индикаторный момент

, Н×м.

, Н×м.

Приблизительно величина

, Н×м.

, Н×м.

Здесь  ,

,  - площади диаграммы

- площади диаграммы  суммарного крутящего момента, расположенные над и под осью абсцисс соответственно;

суммарного крутящего момента, расположенные над и под осью абсцисс соответственно;  - длина диаграммы

- длина диаграммы  , соответствующая периоду изменения суммарного крутящего момента;

, соответствующая периоду изменения суммарного крутящего момента;  - масштаб крутящего момента по оси ординат, Н×м/мм. Полученное значение

- масштаб крутящего момента по оси ординат, Н×м/мм. Полученное значение  сравниваем со значением среднего индикаторного момента, определенным в тепловом расчете.

сравниваем со значением среднего индикаторного момента, определенным в тепловом расчете.

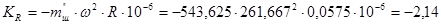

Рассчитаем удельную центробежную силу инерции от вращающихся неуравновешенных масс, сосредоточенных на радиусе кривошипа

МПа,

МПа,

где

Рассчитываем силу, действующую на поверхность шатунной шейки

, МПа

, МПа

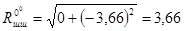

МПа

МПа

Аналогично ведем расчет для остальных углов ПКВ, занося результаты в таблицу 2.

2.2 Построение развернутой диаграммы нагрузки на поверхность шатунной шейки

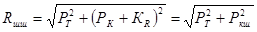

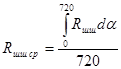

В таблице 7 рассчитана сила  , действующая на поверхность шатунной шейки. Строим ее диаграмму в зависимости от угла поворота кривошипа и определяем среднее значение:

, действующая на поверхность шатунной шейки. Строим ее диаграмму в зависимости от угла поворота кривошипа и определяем среднее значение:

, МПа

, МПа

Среднее значение силы  можно определить, подсчитав площадь между графиком

можно определить, подсчитав площадь между графиком  и осью абсцисс, разделив на длину диаграммы. Полученная величина умножается на масштаб по оси ординат.

и осью абсцисс, разделив на длину диаграммы. Полученная величина умножается на масштаб по оси ординат.

Приблизительно величина

,

,

где F - площадь между графиком  и осью абсцисс;

и осью абсцисс;  - длина диаграммы;

- длина диаграммы;

- масштаб по оси ординат.

- масштаб по оси ординат.

Построение полярной диаграммы сил, действующих на шатунную шейку

Строим координатную систему  и

и  с центром в точке О, в которой отрицательная ось

с центром в точке О, в которой отрицательная ось  направлена вверх.

направлена вверх.

В таблице 2 каждому значению  соответствует точка с координатами

соответствует точка с координатами  . Наносим на плоскость

. Наносим на плоскость  и

и  эти точки. Последовательно соединяя точки, получим полярную диаграмму. Вектор, соединяющий центр О с любой точкой диаграммы, указывает направление вектора

эти точки. Последовательно соединяя точки, получим полярную диаграмму. Вектор, соединяющий центр О с любой точкой диаграммы, указывает направление вектора  и его величину в соответствующем масштабе.

и его величину в соответствующем масштабе.

Строим новый центр  , отстоящий от О по оси

, отстоящий от О по оси  на величину удельной центробежной силы от вращающейся нижней части шатуна

на величину удельной центробежной силы от вращающейся нижней части шатуна  .

.

В этом центре условно располагают шатунную шейку с диаметром  .

.

Вектор, соединяющий центр  с любой точкой построенной диаграммы, указывает направление действия силы

с любой точкой построенной диаграммы, указывает направление действия силы  на поверхность шатунной шейки и ее величину в соответствующем масштабе.

на поверхность шатунной шейки и ее величину в соответствующем масштабе.

Касательные линии из центра  к верхней и нижней частям полярной диаграммы отсекают наиболее нагруженную от наименее нагруженной части поверхности шатунной шейки.

к верхней и нижней частям полярной диаграммы отсекают наиболее нагруженную от наименее нагруженной части поверхности шатунной шейки.

Маслоотводящее отверстие располагают в середине наименее нагруженной части поверхности шатунной шейки, для чего восстанавливают перпендикуляр к хорде, соединяющей точки пересечения касательных к верхней и нижней частям полярной диаграммы.

3. РАСЧЕТ ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ПРОЧНОСТЬ

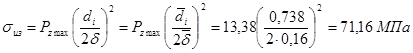

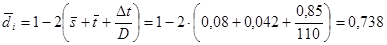

Расчет поршня

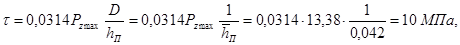

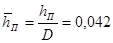

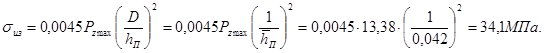

Рассчитываем напряжение изгиба на днище поршня от газовой силы

где  - относительная толщина днища поршня;

- относительная толщина днища поршня;

- относительный внутренний диаметр поршня;

- относительный внутренний диаметр поршня;

- относительная толщина стенки головки поршня;

- относительная толщина стенки головки поршня;

- относительная радиальная толщина кольца;

- относительная радиальная толщина кольца;

- радиальный зазор кольца в канавке поршня;

- радиальный зазор кольца в канавке поршня;

- давление в цилиндре после подвода тепла.

- давление в цилиндре после подвода тепла.

При наличии ребер жесткости  МПа для алюминиевых поршней.

МПа для алюминиевых поршней.

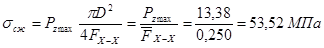

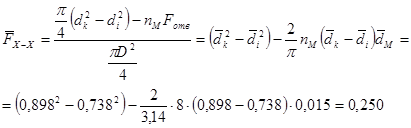

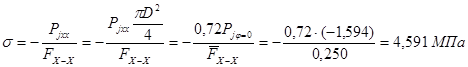

Рассчитываем напряжение сжатия от газовых сил в сечении X-X, ослабленном маслоотводящими отверстиями

(30…40МПа)

(30…40МПа)

где  - площадь расчетного сечения с учетом ослабления его отверстиями для отвода масла;

- площадь расчетного сечения с учетом ослабления его отверстиями для отвода масла;

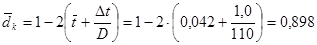

- относительный диаметр поршня по дну канавки;

- относительный диаметр поршня по дну канавки;

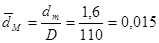

- относительный диаметр масляного канала;

- относительный диаметр масляного канала;

- число масляных отверстий в поршне.

- число масляных отверстий в поршне.

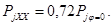

Рассчитываем напряжение разрыва в сечении Х-Х от максимальной инерционной силы (при  )

)

для маслосъемного кольца

(4…10МПа)

(4…10МПа)

где  - сила инерции от масс поршневой группы, расположенной выше сечения Х-Х:

- сила инерции от масс поршневой группы, расположенной выше сечения Х-Х:

Учитывая статистические данные, а также соотношения:

получим

получим

Напряжение в верхней кольцевой перемычке

напряжение среза

где  - относительная толщина первой кольцевой перемычки.

- относительная толщина первой кольцевой перемычки.

напряжение изгиба:

Сложное напряжение по третьей теории прочности: