По ГОСТ 15467-91 качество продукции – это совокупность свойств продукции, обуславливающих её способность удовлетворять определённые потребности в соответствии с её назначением.

Качество отливок должно оцениваться, как правило, несколькими свойствами или характеристиками (параметрами), которые устанавливают исходя из их назначения и условий эксплуатации.

Для количественной оценки свойств отливок, определяющих их качество, используют различные показатели качества: массовая и размерная точность, чистота поверхности, механические свойства, химический состав и т. д. При этом показатель качества может выражаться в условных единицах (баллы) или иметь размерность соответствующего свойства (МПа, мм, кг, % и др.)

Номенклатура показателей качества устанавливается стандартами или техническими условиями (ТУ).

Для оценки качества отливок общего назначения по ГОСТ 4.439-86 рекомендуется использовать следующие показатели:

- классификационные показатели:

марка сплава, масса отливки, класс точности, группа сложности;

-показатели назначения: временное сопротивление, предел текучести, относительное удлиннение и сужение, ударная вязкость, твёрдость, микроструктура;

- показатели технологичности и экономного использования металла: припуски на механическую обработку, допуски на размеры отливок;

- показатели качества поверхности: шероховатость поверхности по ГОСТ 2789-91

- экономические показатели: себестоимость, экономический эффект.

В эту номенклатуру дополнительно могут быть включены и другие показатели, относящиеся к специальным эксплуатационным свойствам: ударная вязкость при пониженных температурах, стабильность геометрических размеров во времени, склонность к трещинообразованию, герметичность и т. д.

В отдельных отраслях промышленности, в зависимости от условий эксплуатации, отливки ответственного назначения классифицируют по группе контроля.

Первая группа – выборочные испытания механических свойств на образцах, вырезанных из отливок, или на образцах, отдельно отлитых из металла каждой плавки (плавочных пробах), а также поштучный контроль отливок на плотность (рентгеновская дефектоскопия).

Вторая группа – испытание механических свойств на образцах, отдельных отлитых из металла каждой плавки или выборочные испытания индивидуальных проб, отлитых вместе (одновременно) с отливкой, а также иногда выборочный контроль отливок на плотность.

Третья группа – поштучное (100%) или выборочное испытание отливок на твёрдость.

Отнесение отливки к соответствующей группе контроля осуществляется конструктором-разработчиком изделий и оговаривается на чертеже детали.

Для сравнительной оценки качества отливок используют базовые показатели качества. В качестве базовых применяют качества лучших образцов отливок, производимых в мире, а также показатели, оговоренные стандартом.

Формирование качества отливок обуславливается многими технологическими, экономическими и организационными факторами, отражающими общий технический уровень производства. В литейных цехах применяют сложный технологический процесс, связанный с использованием большой номенклатуры материалов. В таких условиях производство качественных отливок может быть достигнуто только при строгом соблюдении соответствующих стандартов на всех этапах технологического процесса.

На качество отливок влияют следующие основные факторы:

– качество исходных формовочных, шихтовых и вспомогательных материалов;

– уровень механизации и автоматизации операций технологического процесса;

– соблюдение технологического процесса на всех стадиях производства отливок;

– организация производства и механизм управления литейным цехом.

Только комплексный подход с учётом организационно-технических, технологических и социально-экономических факторов является основой обеспечения требуемого качества отливок.

Контроль качества отливок

В комплексной системе управления качеством продукции литейного производства важное место принадлежит организации технического контроля.

Согласно ГОСТ 16504-81 техническим контролем называется проверка соответствия продукции или процесса, от которого зависит её качество, установленным техническим требованиям. Эти требования содержатся в стандартах предприятия (СТП), технических условиях (ТУ); чертежах, технологических картах, технологических инструкциях и других документах.

Объектами контроля могут быть исходные материалы, технологическая оснастка и оборудование, литейные формы и стержни, расплав, готовые отливки.

Задача технического контроля заключается в том, чтобы свести к минимуму или исключить полностью факторы, влияющие на образование дефектов литых заготовок.

В зависимости от этапа производства, технический контроль подразделяется на входной, операционный и приемочный.

Организация технического контроля.

На любом предприятии, независимо от его ведомственной принадлежности, технический контроль осуществляет ОТК – самостоятельное структурное подразделение.

Структурным подразделением ОТК является цеховое бюро технического контроля (БТК). Штат БТК состоит из начальника бюро, сменных контрольных мастеров и рабочих-контролеров. БТК является основным звеном системы управления качеством.

Входной контроль – это контроль сырья, материалов, поступающих с других предприятий, для производства отливок.

Цель входного контроля – проверка состояния поставок и качества исходных материалов на соответствие с требованиями ГОСТ, ТУ и другими нормативными документами.

По мере поступления материала на предприятие, по сигналу отдела технического снабжения, контролер входного контроля отбирает пробу и направляет ее в лабораторию для анализа.

Методика отбора проб и методика анализа оговаривается ГОСТом, ТУ на поставляемый материал.

После получения результатов, сверки их с ГОСТом или ТУ и при полном соответствии их, дается разрешение на запуск материала в производство. Это решение удостоверяется подписью начальника ОТК или его заместителя.

При отклонении результатов испытаний от ГОСТ или ТУ вопрос о допустимости использования материала или его забракования решается инженерной службой завода и начальником ОТК.

В случае забракования полученной партии материала, на испытательном листе делается надпись: «В производство не допускается ». Поставщик материала уведомляется о забраковании и назначается срок для двусторонней технической экспертизы.

Результаты экспертизы оформляются двусторонним актом, который передается в юридическую службу для предъявления санкций к поставщику.

Операционный контроль

Операционный контроль производится во время выполнения или завершения технологических операций. Наиболее современным и результативным является активный контроль, который осуществляется непосредственно в процессе выполнения технологической операции с помощью приборов, встроенных в тех.процесс путем создания автоматизированных систем управления технологическими процессами (АСУТП).

Номенклатура параметров технологических процессов и режимов работы, подлежащих контролю и регулированию, зависит от типа процесса, применяемого оборудования и должна охватывать технически необходимые и экономически целесообразное их количество.

Контроль в смесеприготовительном отделении.

Проверка качества, формовочных и стержневых смесей (методика) осуществляется в соответствии с ГОСТ-2189.

Контролируемые параметры: влажность %; прочность на сжатие в сыром состоянии, МПа; прочность на разрыв в сухом состоянии, МПа; газопроницаемость, ед.

Газотворность, податливость, выбиваемость, (особенно для стержневых смесей) контролируют, в основном, при разработке новых составов смесей.

Частота и объём (набор параметров) проверки регламентируется стандартами предприятия или технологическими инструкциями.

В случае отклонения результатов проверки от установленных значений контролёр принимает решение о забраковании смеси. При этом производится анализ причин брака, проверка выполнения СТП на всех этапах приготовления смеси, а именно:

1. Количество и последовательность загрузки в смеситель сыпучих материалов;

2. Продолжительность перемешивания сыпучих материалов;

3. Количество и последовательность введения связующих и добавок;

4. Общая продолжительность перемешивания.

После выполнения контрольного замеса производится проверка всех параметров смеси и, при необходимости, корректируется рецептура (состав).

После выполнения контрольного замеса производится проверка всех параметров смеси и, при необходимости, корректируется рецептура (состав).

Противопригарные краски контролируются по удельному весу или вязкости. Удельный вес (плотность) контролируют денсиметрами (лат. densitas - плотность). Как правило, лаборатория располагает комплектом денсиметров для измерения плотности в интервале от 1.0 до 1,8 г/см3. Действие денсиметра основано на законе Архимеда. Чем плотнее испытуемая краска, тем на меньшую глубину погружается денсиметр.

Для контроля красок с низкой плотностью используют ареометры (греч. araios – неплотный).

С увеличением вязкости краски погрешности измерения возрастает, поэтому применяют объёмный метод – взвешивания точно измеренного объёма и деление массы на объём.

Для контроля количества противопригарных паст (применяются для крупного стального литья и изготавливаются из огнеупорных материалов с большим удельным весом, например хромистого железняка) используют вискозиметры истечения.

С его помощью определяют условную вязкость, выраженную в секундах (колеблется от 20 до 150 с).В случае отклонения удельного веса или вязкости от установленных значений производится проверка дозировки составляющих, времени перемешивания, условий хранения (постоянное или периодическое перемешивание, барботаж).

Контроль изготовления стержней

Перед запуском в работу стержневого ящика необходимо проверить его комплектность, наличие всех отъемных частей, качество лакокрасочного покрытия, состояние узлов центрирования и крепления разъемных ящиков.

Разовое разделительное покрытие наноситься на поверхность гнезда стержневого ящика перед каждым циклом изготовления стержня.

При изготовлении стержня необходимо контролировать правильность выполнения газовыводящих каналов(в соответствии с указаниями на чертеже с элементами литейной технологии).Для упрочнения стержней используют металлические каркасы: проволочные для мелких стержней, литые или сварные –для крупных. Каркасы должны соответствовать тех. документации, должны быть прочными жесткими, легко удаляться из отливки при выбивке. Проволочные каркасы изготавливают из отожженной стальной проволоки диаметром 4-10мм и устанавливают в стержни размером до 500мм. В более крупные стержни устанавливают литые каркасы. Расстояние между каркасам и боковой стенкой ящика зависит от размеров стержня и составляет 10-15мм для мелких и 50-55мм для крупных стержней.

После выема стержня из ящика производиться внешний осмотр качества поверхности и четкости отпечатка, качество нанесения противопригарного покрытия (если оно предусматривается тех.процессом).

Стержень уплотнения контролируют твердомерами.

Работа твердомера для проверки плотности в сыром состоянии основана на вдавливании стального шарика диаметром 10мм в проверяемую поверхность.

Усилие вдавливания через пружину передается на градуированную шкалу, размеченную в условных единицах твердости. Стержни из песчано-глинистых смесей уплотняются до твердости 70-80 единиц.

Твердость песчано-масленых, жидких самотвердеющих, холодно твердеющих смесей в сыром состоянии не регламентируется.

В сухом состоянии плотность определяется твердомером, рабочий орган у которого выполнен в виде лезвия (ножа). Замер твердости производится накатывающим движением прибора до упора площадки в проверяемую поверхность.

Перед установкой стержня в форму он проверяется на точность конфигурации и геометрических размеров шаблонами, кондуктором или линейкой. Периодичность и объем контроля зависит от величины и сложности стержней, размера партии отливок и устанавливается в каждом конкретном случае технологической картой. При изготовлении особо ответственных отливок оговаривают «сто процентный» контроль.

Контроль изготовления форм.

Контроль осуществляется по следующим этапам:

1. Проверка состояния технологической оснастки: наличие отъемных частей, качество лакокрасочного покрытия моделей, состояние элементов центрирования (штырей, втулок).

2. Проверка качества уплотнения и четкости отпечатка (визуально и твердомером).

3. Качество покрытия форм противопригарной краской. На поверхности формы не должно быть не прокрашенных мест, а также натеков, особенно в местах углублений. Толщина слоя противопригарной краски колеблется от 0,5мм до2,5-3,0мм в зависимости от металлоемкости формы и марки заливаемого в форму расплава.

4. Качество сушки форм, изготавливаемых из песчано-глинистых форм по сухому. Оценка Производится по остаточной влажности смеси на заданной глубине. Как правило, она должна быть не менее 0,5 %.

Контроль изготовления форм из холодно твердеющих смесей.

При формовке контролю подлежат физико-механические свойства облицовочной и наполнительной смесей. Определяют прочность смесей по сырому и в отвержденном состоянии, влажность, газопроницаемость. Кроме того измеряют толщину облицовочного слоя. Контролируют глубину, диаметр и шаг вентиляционных каналов. Смолу проверяют на вязкость. Проверяют содержание смолы и катализатора в смеси последовательность их введения в смеситель. Контролируют живучесть смеси, температуру песка (должна быть не менее 30 градусов).

Контроль изготовления форм из пластичных самотвердеющих смесей

Слой облицовочной смеси в уплотненном состоянии должен быть 50-120 мм в зависимости от материалоемкости формы. При изготовлении полуформ болваны и места возле высоких вертикальных стенок упрочняют крючками, предварительно смоченными в растворе жидкого стекла. Расстояние от крючка до стенки модели должно быть не менее 10-15 мм. Шаг 100-200 мм. После изготовления рабочая (обливаемая металлом) поверхность окрашивается противопригарной краской (водной или самовысыхающей).

Водную краску подсушивают переносными горелками, самовысыхающую- выдержкой форм до заливки 8-16 часов.

Контроль изготовления оболочковых форм

В качестве связующего используется смесь фенолоформальдегидной смолы и 8% уротропина. Качество оболочки зависит, в том числе от способности смолы расплавления растекаться между зернами песка. Поэтому этот параметр (подвижность) подлежит контролю на специальном приборе ПК-104.

Также контролируется степень кислотности (pH) связующего, температуру песка (≤ 30 ̊С), прочность при изгибе, газопроницаемость, газоотводную способность, сыпучесть, выбиваемость. Кроме того, контролируют живучесть, удельную точность, скорость отверждения, гигроскопичность связующих. В процессе изготовления полуформ проверяют состояние модельной оснастки, стабильность температурного режима.

Контроль сборки форм

Документацией при проведении контроля сборки служит чертеж отливки с нанесенными указаниями в соответствии с ГОСТ 3.1125-88, технологические инструкции по сборке форм.

Перед сборкой контролируют качество полуформ: четкость конфигурации выступов бобышек, поднутренний, галтелей. Непрокрашенные или залитые краской места не допускаются. Остаточная влажность на требуемой (в зависимости от веса отливки) глубине должна быть ≤0,5%. При сборке контролируют правильность установки стержней (линейки, шаблоны, кондукторы); правильность установки внутренних холодильников, жеребеек; правильность спаривания полуформ (отсутствие перекоса по разъему); правильность устройства наращалок; качество крепления форм перед заливкой. Мелкие формы контролируют выборочно, крупные и средние подлежат 100% контролю.

Контроль шихтовых материалов

Шихтовыми материалами в литейном производстве называют металлы, сплавы, лигатуры, раскислители, шлакообразующие добавки, применяемые для плавки.

Металлическая часть шихты состоит из доменного чугуна (передельного, литейного, специального); покупного стального и чугунного лома; отходов собственного производства: элементы литниково-питающей системы, бракованные отливки, скрап, ферросплавов; стружки от механической обработки. Применяемые материалы должны соответствовать ГОСТ или ТУ по химическому составу. Размеры кусков не должны превышать установленных значений ГОСТ 2787-75. налет ржавчины должен быть минимальным (‹1,0 мм), т.к. 1 мг ржавчины при плавке выделяет ≈2 м3 газов.

Возврат собственного производства должен быть счищен от пригара и остатков формовочной и стержневой смеси.

Стружка должна быть брикетирована.

должны соответствовать ГОСТ по химическому составу, иметь минимальное количество влаги.

Флюсы –минеральные вещества, добавляемые в шихту для шлакообразования (известняк, плавиковый шпат, кварцевый песок). Контроль производится по химическому составу, размеру кусков, влажности.

Шлаки –продукт сплавления флюсов контролируют на вязкость, кислотность (основность), структуру излома.

Топливо

При плавке и заливке используют твердое топливо (кокс), жидкое и газообразное. Кокс должен содержать мало серы, иметь минимальную (≤ 10%) зольность и влажность менее 4%. Размер кусков должен быть 50-100 мм, пористость ≤ 30%.

Для газообразного топлива измеряют его теплотворную способность.

Контроль плавки и заливки

Плавку контролируют с целью получения сплава заданного химического состава и требуемой температуры. Перед загрузкой шихты (металл, флюсы, топливо) взвешивают на стационарных, циферблатных крановых весах или весовых тележках.

При плавке чугуна в вагранке контролируют: уровень шихты электро-контактными указателями уровня, реже радиоактивными изотопами. Температуру отходящих газов – термоэлектрическими пирометрами ХК (хромель + копель) или ХА (хромель - алюминий). Температуру расплава на выпуске – оптическими или радиационными пирометрами.

Важное значение имеет контроль химического состава шлака, вязкость, кислотность.

При выплавке чугуна в электрических печах контролируют температуру расплава погружения П-П (платина - платинородиевая) и W-Мо (вольфрам - молибденовая).

По ходу плавки контролируют химический состав в экспресс - лаборатории спектральным методом.

При выплавке стали производят контроль химического состава, степень раскисления и температуры расплава (термопарами погружения).

Для получения качественной отливки необходимо подготовить разливочный ковш. Футеровка ковша должна быть хорошо просушена, прокалена, ковш перед наполнением расплавом должен быть подогрет (при разливе чугуна – до 450-550ºС, при разливе стали – до 750- 850ºС).

Наличие влаги в футеровке может привести к образованию газовых раковин в отливке или даже выбросу металла из ковша. Разрушение футеровки может привести к образованию неметаллических включений в отливке.

Заливка форм должна происходить непрерывной струей при наполненной воронке или чаше. Температура расплава при заливке должна соответствовать указанной в технологической карте или инструкции (С.Т.П.). Для предотвращения попадания шлака из ковша в литейную форму расплав очищают от шлака непосредственно перед заливкой.

При разливке из ковшей до 500 кг шлак сгущают (насыпают сухой кварцевый песок) и счищают сгребком.

Более крупные ковши (барабанные, чайниковые) имеют перегородку в носовой части, которая задерживает шлак, а забор металла для разливки производится из-под затопленного уровня. Наиболее благоприятным, с точки зрения предотвращения попадания шлака в форму, является стопорный ковш.

Перед заливкой форму необходимо проверить на качество крепления полуформ или пригрузки.

После заливки необходимо контролировать продолжительность выдержки отливки в форме до выбивки.

Ранняя выбивка может привести к короблению или трещинам в отливке, особенно из высоколегированных сталей.

Контроль обрубки, очистки и термообработки отливок

После выбивки отливок из форм, удаления из них остатков стержней, они поступают на операцию обрубки, очистки, термообработки (если она необходима по техпроцессу).

В зависимости от марки сплава маршрут отливок в термообрубном отделении различен.

Отливки из серого чугуна

Последовательность операций:

1. Предварительная сортировка на условно-годный и явный брак (визуально);

2. Отбивка литниково-питающей системы, выпоров;

3. очистка в галтовочном барабане мелких отливок;

4. обнаждачивание мест пригара и неровностей;

5. исправление дефектов;

6. термообработка (кокильное литье);

7. дробеструйная или дробеметная очистка:

8. грунтовка (если предусмотрено Т.У)

На каждой операции контролируется правильность выполнения техпроцесса: укладка в галтовочном барабане с учетом габаритов, конфигурации, толщины стенки отливки, степень загрузки барабана, недопустимость врезания наждачного круга в тело отливки; правильность укладки на поддонах (в соответствии с технологической схемой разработанной бюро термообработки) или в коробах и соблюдение временного и температурного режима при термообработке. На операции грунтовки необходимо контролировать ровность слоя покраски и режим сушки после грунтовки.

Отливки из стали.

В зависимости от марки металла стальное литье в обрубном отделении идет по двум маршрутам.

1. Отливки из высокоуглеродистых и легированных марок стали подвергаются предварительному отжигу для снятия напряжений до обрезки литников и прибылей. После отжига производится обрезка литников – питающей системы, очистка (галтовка, обнаждачивание) поверхности отливок от пригара, термообработка (нормализация, закалка, отпуск, дробеметная или дробеструйная очистка, грунтовка).

2. Отливки из низкоуглеродистой стали (20Л, 25Л, 30Л, 35Л) идут сразу на обрезку литниково – питающей системы и дальнейшую очистку без предварительного отжига. Порядок последующих технологических операций тот же, что и у 1 группы.

Маршрут литья оговаривается техпроцессом. Необходимо строго следить за его соблюдением с фиксацией в специальных журналах контролера.

Контроль на приемке отливок

Приемка отливок производится по каждому контролируемому параметру, устанавливаемому картами техпроцесса и технического контроля в соответствии с техническими требованиями, стандартами (ГОСТ, ОСТ, СТП) и другими регламентирующими документами.

Контроль отливок на приемке разбивается на этапы:

1. Контроль внешнего вида;

2. Контроль размеров и веса;

3. Контроль химического состава;

4. Контроль механических свойств;

5. Контроль твердости;

6. Контроль микроструктуры;

7. Обнаружение внутренних дефектов;

8. Контроль маркировки.

При контроле отливок по внешнему виду последние разбиваются на 3 группы.

1. Отливки без дефектов, с чистой, без пригара поверхностью, хорошо обрубленные. Это отливки годные.

2. Отливки с небольшими дефектами, устраняемыми последующей доработкой (заваркой, механической обработкой, замазкой, рихтовкой и т.д.). Способ добавки определяет конструктор и соответствующая техническая служба. Это – исправимый брак.

3. Отливки с большими дефектами, которые исправить технически не возможно или экономически не выгодно. Это – окончательный брак.

Контроль размеров осуществляется разметкой и сравнением действительных размеров отливки с чертёжными. Результаты разметки оформляются специальным актом, по которому принимается решение о годности отливки.

Контроль веса осуществляется взвешиванием отливок опытной партии или каждой отливки, если это предусмотрено Т.У на отливку.

Допускаемые отклонения регламентируются ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски размеров и массы, припуски на механическую обработку».

Контроль химического состава. Обязательной проверке химического состава подвергаются отливки из антифрикционного, жаростойкого чугунов и всех марок стали.

Химический состав пробы из серого чугуна определяется для корректировки шихты по ходу плавки. Он не является бракованным, за исключением случаев, когда химический состав оговаривается Т.У.

Контроль механических свойств. Сдаточной характеристикой по механическим свойствам для всех марок серого чугуна является временное сопротивление (τВ) разрыву.

Для испытания отливаются 3 цилиндрических образца Ø30 мм.

У отливок из высокопрочного чугуна с шаровидным графитом (Гост 7293-85) сдаточными характеристиками являются временное сопротивление разрыву (МПа), относительное удлинение (%)

Отливки из углеродистой стали (ГОСТ 977-88)

Для отливок І группы (неответственного назначения) механические свойства не контролируется, только химический состав.

Для отливок ІІ группы (ответственного назначения) контролируется предел текучести (МПа) и относительное удлинение.

ІІІ группа – отливки особо ответственного назначения. Для них контролируется: предел текучести, относительное удлинение и ударная вязкость.

Методика определения всех характеристик регламентируется соответствующими ГОСТами.

Образцы для испытаний вырезаются из плавочной, индивидуальной (получаемой в одной форме с отливкой) или непосредственно из отливки, если это оговорено Техническими условиями.

Контроль твёрдости.

Под твёрдостью понимается сопротивление материала местной пластической деформации, возникающей при внедрении в него более твёрдого тела – наконечника. Все методы определения твёрдости достаточно просты и не приводят к разрушению отливок.

Метод Бринелля, НВ. (ГОСТ 9012-78) заключается во вдавливании стального шарика различного диаметра (2,5; 5,0; 10 мм) с различным усилием. Время выдержки под нагрузкой – 10 с. (для чёрных металлов). По диаметру отпечатка с помощью переводной таблицы определяют твёрдость НВ.

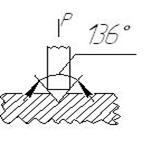

Метод Виккерса, (ГОСТ 2999-75) твёрдость HV, заключается во вдавливании в испытуемую, поверхность алмазной четырёхгранной пирамиды с двухгранным углом, равным 136° при вершине.

Это очень чувствительный метод, пригодный для определения твёрдости в тонком слое (например, после цементации – с последующей закалкой Т.В.Ч.).

Метод Роквелла, HRc (ГОСТ 9013-75), применяется для контроля закалённых, с повышенной твёрдостью металлов.

Испытания ведут с помощью стального шарика или алмазного индикатора с углом в вершине 120°. Сущность этого метода состоит в том, что сначала прикладывается предварительная нагрузка, равная 98Н (10 кгс), затем основная – 882 или 1372 Н (90 или 140 кгс). За единицу твёрдости HRc принята величина, соответствующая осевому перемещению наконечника на 0,002 мкм.

Контроль микроструктуры.

Микроструктура, как сдаточная характеристика, относится к отливкам из высокопрочного, жаростойкого, жаропрочного, коррозионностойкого, антифрикционного чугунов. Необходимость проведения микроструктурного анализа из других материалов оговаривается Т. У.

Обнаружение внутренних дефектов в отливках.

При визуальном контроле обнаруживаются только дефекты, расположенные на поверхности отливки или выходящие на неё какой-то частью. Для обнаружения внутренних (закрытых) дефектов используются методы, основанные на различных физических явлениях.

Контроль маркировки.

Отливки должны иметь литую или набивную маркировку на необрабатываемой поверхности. Маркировка может быть нанесена краской.

Если конфигурация и размеры отливок исключают клеймение, партию отливок снабжают биркой с маркировкой и указанием количества отливок в партии.

Классификация дефектов отливок

Под дефектом отливки следует понимать каждое отклонение формы, размеров, веса, внешнего вида, макро- и микроструктуры, механических свойств от норм, установленных стандартами или договорными техническими условиями (ГОСТ15467-79). По ГОСТ19200-80 дефекты отливок из чугуна и стали подразделяют на 5 основных групп.

1. Несоответствие по геометрии

Недолив - неполное образование отливки, возникшее в результате недостаточного заполнения полости формы расплавом или вытекания его из формы.

Перекос – сдвиг одной части отливки относительно другой. Перекос отверстий относительно поверхности отливки.

Заливы – различной формы и величины выступы, образовавшиеся в местах разъема формы, вдоль знаков стержней, не предусмотренные чертежом.

Распор (подутие) – местное утолщение на отливке вследствие деформации формы в местах недостаточного уплотнения под действием металлостатического давления.

Коробление – искажение конфигурации отливки под действием напряжений, возникающих при неравномерном охлаждении отливки или вследствие деформации модельной оснастки.

Механические повреждения – нарушение формы отливки при механических операциях (выбивке из формы, отбивке литников, отделении прибылей, при транспортировке).

Несоответствие размеров – уменьшение или увеличение размеров отливки по отношению к чертежным, превышение отклонений, регламентируемых ГОСТ26645-85.

Несоответствие веса – отклонение от допуска веса отливки, превышение ГОСТ26645-85.

2. Дефекты поверхности.

Большинство этих дефектов возникает вследствие сложных физико – химических процессов, проходящих на границе металл – форма.

Пригар – грубая, шероховатая поверхность отливки, образовавшаяся вследствие взаимодействия материала формы с металлом отливки.

Спай – сквозные или поверхностные, с закругленными краями щели или углубления в теле отливки, образованные не слившимися потоками металла с недостаточной жидкотекучестью или в результате прерванной заливки.

Ужимины – углубления с пологими краями, заполненные формовочной смесью и прикрытые слоем металла.

Наросты – различной формы и размеров выступы на поверхности отливки, образованные из металла с включениями формовочного материала в результате местных разрушений формы.

Заусенцы или просечки – выступы на поверхности отливки, возникающие в результате затекания металла в трещины на поверхности формы или стержня.

Капли -образования в виде капель на наружной поверхности отливки, главным образом оловянных и свинцовых сплавов, образованных вследствие обратной ликвации отдельных составляющих сплава при кристаллизации.

Окалина -слой окислов на поверхности отливки, возникающий при термообработке.

Вмятины, забоины -поверхности при механических операциях - выбивке на решётке в горячем состоянии.

3 Трещины.

Горячие трещины - извилистые разрывы (сквозные трещины) или надрывы в стенке отливки, возникающие при высоких температурах. Трещины идёт по границам кристаллов, имеет неровную, окислённую поверхность.

Холодные трещины - прямые разрывы стенки отливки, возникающие в затвердевшей отливке. Поверхность их мелкозернистая, не окислена, иногда цвета

4 Пустоты.

Газовые раковины - открытые (наружные) или закрытые (внутренние) пустоты в теле отливки с гладкой блестящей или окисленной поверхностью.

Ситовидная пористость - скопление удлинённых тонких раковин, расположенных в подкорковом слое отливки и ориентированных перпендикулярно её поверхности. Обычно их появление вызвано повышенным содержанием водорода в затвердевающем слое металла.

Усадочные раковины - пустота в теле отливки, образующиеся в результате объёмной усадки в процессе кристаллизации при недостаточном питании тепловых узлов. Поверхность её грубокристаллическая.

Усадочная пористость - межкристалические пустоты, невидимые невооружённым глазом, образующихся в тепловых узлах.

5 Включения.

Шлаковые раковины - открытые или закрытые пустоты в теле отливки, частично или полностью заполненные шлаком.

Включения формовочной смеси (засоры) - пустоты в теле отливки, частично или полностью заполненные материалом стержня или формы.

Неметаллические включения - микроскопические частицы в металле отливки, образовавшиеся в процессе плавки, модифицирования, раскисления в результате взаимодействия отдельных элементов или их химических соединений.

Корольки - небольшие окисления, независимо от отливки, затвердевшие металлические шарики в открытых или закрытых раковинах. С телом отливки, большей частью, не соединены.

Металлические включения - попавшие в тело отливки металлические частицы, явно отличающиеся от металла отливки. Это полностью не расплавившиеся ферросплавы, не сварившиеся внутри холодильники и жеребейки.

6 Несоответствие по структуре.

Дефекты этой группы характерны для отливок с тонкими стенками и массивными узлами (разностенные).

Отбел - образование на поверхности отливок из серого чугуна слоя со структурно свободным цементитом (белого чугуна).Возникает при ускоренном охлаждении или отклонении по химическому составу.

Ликвация - неоднородность по химическому составу. Различают внутрикристаллическую (дендритную), зональную и ликвацию по удельному весу (плотности).

Несоответствие структуре - отклонение от ГОСТа (для сплавов, структура которых является сдаточной характеристикой, например, высокопрочного чугуна).