Материалом, служащим для изготовления вала является сталь 40Х по ГОСТ 4543-71. Химический состав и механические свойства, а также марка стали установлена по сертификату металлургического завода, химический состав указан в таблице 3.1, а механические свойства в таблице 3.2

Массовая доля (Химический состав),% Таблица 3.1

| С | Mn | Si | Р | S | Сг | Ni | Cu |

| 0,36-0,44 | 0,5-0,8 | 0,17-037 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 | до 0,3 |

Механические свойства стали при 20 °С Таблица 3.2

| Состояние поставки |

|

|

| HB |

| МПа | % | |||

| не менее | не более | |||

| Литьё | 250-350 |

Учитывая назначение детали, данный материал по химическому составу и физико-механическим свойствам подходит для данной детали.

3.3 Анализ технологической конструкции детали.

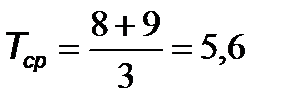

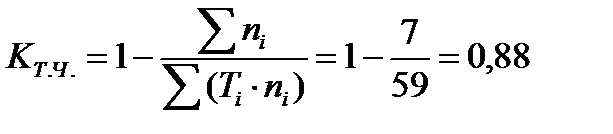

Произведем анализ детали на технологичность. Для этого необходимо определить коэффициент точности и коэффициент шероховатости.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

| Квалитет точности, Ti |

| ||

| Число поверхностей с данным квалитетом | Σ ni =4 + 3 = 7 | ||

| точности, ni | |||

| Произведение, Ti · ni | Σ(Ti · ni) =59 |

(3.1)

(3.1)

Если КТ.Ч. > 0,8 - деталь технологична

КТ.Ч. < 0,8 - деталь не технологична

0,88 > 0,8 - деталь технологична

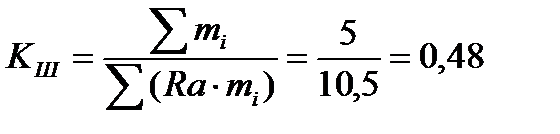

Определение коэффициента шероховатости. Таблица 3.4

| Параметр шероховатости Ra | 1,6 | 2,5 | 3,2 | Rаср =2,5 |

| Число поверхностей с данной шероховатостью, mi | Σmi =5 | |||

| Произведение Ra · mi | 4,8 | 2,5 | 3,2 | Σ(Ra + mi)=10,5 |

(3.2)

(3.2)

Если Кш > 0,32 - деталь технологична

Кш < 0,32 - деталь не технологична

0,48<0,32 – деталь технологична

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

| Содержание требования | Проявление |

| аффекта | |

| 1. Конфигурация детали и ее материал позволяет применять прогрессивные заготовки, сокращающие объем механической обработки. 2. При конструировании изделия используются простые геометрические формы, позволяющие применять высокопроизводительные методы производство. Предусмотрена удобная и надежная технологическая доза в процессе обработки. 3. Обоснованы требования к точности размеров и формы детали. 4 Использованы стандартизация и унификация деталей и их элементов. 5. Для снижения объема механической обработки предусмотрены допуски по размерам посадочных поверхностей. 6. Обеспечена достаточная жесткость детали. 7. Предусмотрена возможность удобного подвода жесткого и высокопроизводительного инструмента к зоне обработки детали. 8. Обеспечен свободный вход и выход инструмента из зоны обработки. 9. Учтена возможность одновременной установки нескольких деталей | |

| + | |

| + | |

| + | |

| + | |

| + | |

| + | |

| + | |

| + | |

| — |

Вывод: Деталь не имеет труднодоступных мест для обработки, учитывая точность - деталь технологична, по параметрам шероховатости – деталь технологична.

3.4 Определение типа производства детали.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

(3.3)

(3.3)

где Тшп = φк· Тoi - время на выполнение одной операции;

φк - коэффициент;

Тoi - основное технологическое время для каждой поверхности детали, определяемое по приближенным формулам;

поп - количество операций.

Определение основного технологического времени Тo ·10-3, мин. Таблица 3.6

| Переход | Расчет Тo ·10-3 | Значение коэффициента φк |

| Черновая обработка ø 215 | 0,17*dl=0,17*215*40=1462*10-3 | 2,14 |

| Чистовая обработка ø215 по 11 квалитету | 0,1* dl = 0,1* 215*· 40=860*10-3 | |

| Чистовая обработка ø215 по 9 квалитету | 0,17 * dl = 0,17*215 *40=1462*10-3 | |

| Черновая подрезка торца Ra 6,3 | 0,037*(D2-d2)=0,037*(2152-632)= =1563,5*10-3 | |

| Чистовая подрезка торца Ra 1,6 | 0,052*(D2-d2)=0,052*(2152-632)= =2197*10-3 | |

| Сверление отверстий | 0,52*dl=0,52*63*40=131*10-3 | |

| Растачивание отверстий | 0,18*dl=0,18*63*40=454*10-3 | |

| Внутреннее шлифование отверстия по 9 квалитету | 0,1*dl=0,1*63*40=252*10-3 | |

| Протягивание шпоночной канавки | 0,4*l=0,4*40=16*10-3 | |

| Черновая подрезка торца Ra 6,3 | 0,037*(D2-d2)=0,037*(912-632)= =160*10-3 | |

| Чистовая подрезка торца Ra 2,5 | 0,052*(D2-d2)=0,052*(912-632)= =224*10-3 | |

| Черновая подрезка торца Ra 6,3 | 0,037*(D2-d2)=0,037*(2152-1972)= =274*10-3 | |

| Чистовая подрезка торца Ra 1,6 | 0,052*(D2-d2)=0,052*(2152-1972)= =400*10-3 | |

| Токарно - винторезная операция | Σ Тo1 =9456·10-3 | Σ Тo1 · φк= =9456*2,14*10-3=20235*10-3 |

| Фрезеровать зубьев червячной фрезой | 2,2*Db=2,2*215*29=13717*10-3 | 1,84 |

| Обработка зубьев червячных колес | 60,3*D=60,3*215=12964,5*10-3 | |

| Фрезеровать шпоночный паз | l=40=40*10-3 | |

| Фрезерная операция | Σ Тo2 =26721,5·10-3 | Σ Тo2 · φк =26721,5*1,84 * 10-3=49168*10-3 |

| Шлифовать ø 63 по 9 квалитету | 0,1 · dl = 0,1*63* 40=252*10-3 | 2,1 |

| Шлифовать зубья | 0,1 · dl = 0,1*215*29 = 623,5*·10-3 | |

| Шлифовальная операция | Σ Тo3 =875,5·10-3 | Σ Тo3 · φк =875,5*2,1* 10-3=1839*10-3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

Задать режим работы предприятия m - количество смен в сутки; m = 2.

Рассчитать такт впуска деталей:

(3.4)

(3.4)

Определить коэффициент серийности:

(3.5)

(3.5)

По Кс определяем тип производства

Кс ~ 1...2 - массовое,

Кс ~ 2... 10 - крупносерийное,

Кс ~ 10...20 - среднесерийное,

Кс > 20 - мелкосерийное;

Коэффициент серийности от 2..10, значит, тип производства - крупносерийное.

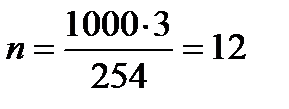

(3.6)

(3.6)

где N - годовая программа выпуска деталей, шт; N = 1000 шт.

а- периодичность запуска, дни; а = 3;

Определим массу детали:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

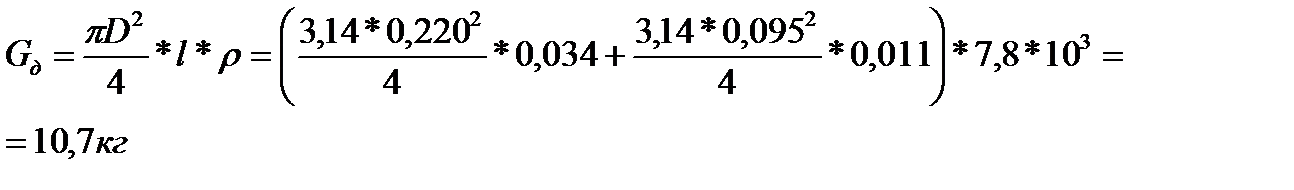

(3.7)

(3.7)

где D - диаметр детали, м;

l - длина детали, м;

ρ - плотность стали (ρ = 7,8 · 103 кг/м3).

Масса детали – 7,5 кг, годовой выпуск деталей 1000 шт. Определим тип производства по годовому выпуску и массе детали.

Тип производства - среднее;

Серийность производства - крупносерийное.

Для данного производства характерно применение универсального оборудования, поскольку из-за большого объема выпуска изделий экономически неоправданно применение наиболее производительного специального и специализированного оборудования. Все затраты на подготовку производства относятся на единицу продукции. Также для такого типа характерно последовательное движение предметов.

3.5 Определение вида заготовки и способа ее изготовления.

При выборе метода получения заготовки решающими факторами являются: форма детали, материал, объем выпуска деталей. Окончательное решение о выборе метода принимается на основе технико-экономических расчетов.

Стоимость материалов, оборудования и тарифные ставки рабочих принимаем такими, какими они установлены на предприятии.

1.Основные показатели детали:

1.Основные показатели детали:

• Материал - сталь 40Х ГОСТ 4543-71;

• Масса детали – 75 кг;

• Программа выпуска - 1000 шт.

Принимаем литую заготовку.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

2. Определяем массу заготовки.

Для литой заготовки:

3. Для рационального выбора заготовки важное значение имеет коэффициент использования материала, определяемый по формуле:

(3.8)

(3.8)

Для литой заготовки:

4. Определяем затраты на заготовку.

Для заготовки из проката:

(3.9)

(3.9)

где М – затраты на материал заготовки, руб.

Σ Со.з. – технологическая себестоимость правки, калибрования, резки, руб.

(3.10)

(3.10)

где Сп.з. – приведенные затраты на рабочем месте, руб./час.

tшт – штучное время выполнения заготовительной операции,мин.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

(3.11)

(3.11)

где Lрез - длина резания при разрезании проката на штучные заготовки (равна диаметру заготовки), мм.

y - величина врезания и перебега (при разрезании дисковой пилой у = 68 мм.)

Sм - минутная подача при разрезании (Sм = 50...80 мм/мин)

φ - коэффициент, показывающий долю вспомогательного времени (φ = 1,84 для мелко- и среднесерийного производства).