допусков на них.

Определим припуски на поверхность ø22f9. Для начала расчета необходимо записать следующие исходные данные:

• Метод получения заготовки - прокат

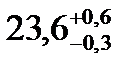

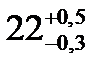

• Размер поверхности по чертежу детали ø  мм.

мм.

• Маршрут обработки поверхности

Изначально предположим, что для обработки этой поверхности используем 2 перехода:

- черновое точение по 12 квалитету

- чистовое точение по 9 квалитету

Необходимое общее уточнение рассчитывается по формуле:

(3.12)

(3.12)

где Тзаг - допуск на изготовление заготовки ГОСТ 7505-89, мм;

Тдет - допуск на изготовление детали, мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

(3.13)

(3.13)

где εi - величина уточнения, принятого на i-ой операции;

Из стандарта СЭВ 144-75 выписываем допуски на межоперационные размеры: Т1 = 0,25мм, Т2 = 0,16 мм.

Рассчитываем промежуточные значения:

;

;

Подставим полученные значения в формулу:

Полученное значение εпр показывает, что при принятом маршруте точность обработки поверхности ø22f9 обеспечивается, так как ε0 < εпр (19,4<36).

Для определения межоперационных припусков при обработке поверхности используем расчетно-аналитический метод. Допуски и припуски приведены в таблице 3.8.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

| ехнологический переход | Квалитет | Элементы припуска | Расчетный припуск, 2Z | Расчетный размер, Dр | Допуск, Т | Предельный размер | Предельное значение припусков | |||||

| Rz | h | ΔΣ | ε | Dmin | Dmax | 2Zmin | 2Zmax | |||||

| мкм | мкм | мм | мм | мм | мм | |||||||

| Заготовка | - | - | 23,6 | 1,2 | 23,6 | 23,4 | - | - | ||||

| Черновое точение | 42,48 | 23,251 | 0,25 | 23,1 | 23,5 | 2,14 | 3,09 | |||||

| Чистовое точение | 1,7 | 22,032 | 0,062 | 22,03 | 22,062 | 0,28 | 0,47 | |||||

| Итого: |

Значения величин Rz и h определяем в зависимости от способа получения заготовки и способа ее последующей обработки.

Определим суммарное значение пространственных отклонений по формуле:

(3.14)

(3.14)

Общее отклонение оси от прямолинейности ΔΣ =2· Δк ·lк = 2·3·18 = 108 мкм где 1К - размер от сечения, для которого определяется кривизна, до ближайшего наружного торца - равен для рассматриваемого случая 18 мм. Δк - удельная кривизна в микрометрах на 1 мм длины. Δк = 3.

Отклонение соосности Δкм для штампуемых элементов типа валов, нормальной точности Δсм = 0,7 мм = 700 мкм.

Остаточное отклонение расположения заготовки после обработки определяют по формуле:

Δост = Кy · ΔΣ; (3.15)

где Ку - коэффициент уточнения (принимается по табл.)

После чернового точения Δост = Кy · ΔΣ =0,06·708=42,48 мкм

После чистового точения Δост = Кy · ΔΣ =0,04·42,48=1,7 мкм

Рассчитаем минимальные припуски на диаметральные размеры для каждого перехода:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

(3.16)

(3.16)

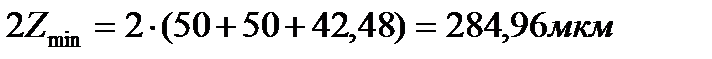

а) черновое обтачивание  .

.

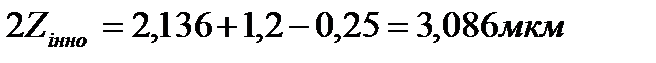

б) чистовое обтачивание

Расчетные значения припусков заносим в графу 6 табл. 3.7

Расчет наименьших размеров по технологическим переходам начинаем с наименьшего размера детали по конструкторскому чертежу и производим по зависимости di+1 = di +2Zmin в такой последовательности:

- черновое обтачивание 22,966 + 0,285 =23,251 мм

- заготовка 23,251 + 2,136 = 25,387 мм

Наименьшие расчетные размеры заносим в табл. 3.7, наименьшие предельные размеры (округленные) - в графу 10 табл. 3.7.

Наибольшие предельные размеры по переходам рассчитываем по зависимости dimax = dimin +Tdi в такой последовательности:

в) чистовое обтачивание 22,966 + 0,062 = 22,03 мм

г) черновое обтачивание 23,251+ 0,25 = 23,2 мм

д) заготовка 24,387+ 1,2 = 23,6 мм

Результат расчетов заносим в графу 9 табл. 3.7.

Фактические минимальные и максимальные припуски по переходам рассчитываем в такой последовательности.

Максимальные припуски: Минимальные припуски:

25,4 – 22,966= 2,43 мм 24,39– 23,251= 1,14 мм

23,5– 22,966 = 0,53 мм 22,97– 22,03= 0,94 мм

Результаты расчетов заносим в графу 11 и 12 табл.3.7

Определяем общий наибольший припуск

(3.17)

(3.17)

Наименьший припуск

(3.18)

(3.18)

Правильность расчетов проверяем по уравнению:

Z0max-Z0min =2,96 – 2,08= Тзаг - Тдет =1,2-0,32 = 0,88 (верно)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП.106.00.000.ПЗ |

(3.19)

(3.19)

где ei i-1 - допуск на предыдущем переходе, мкм;

ei i - допуск на выполняемом переходе, мкм.

Допуски и припуски на остальные поверхности определяются аналитически и записаны в таблице 3.9

Припуски и допуски на обрабатываемые поверхности (мм). Таблица 3.9

| Поверхность и вид обработки | Квалитет | Допуск | Припуск | Размер с номинальным допуском | ||

| ES | EJ | Z | 2Z | |||

| Ø22h12 Заготовка-прокат | +0,6 | -0,3 | - | - | ø

| |

| Черновое точение | h12 | -0,3 | 0,8 | 1,6 | ø

| |

Заготовка-прокат

Заготовка-прокат

| +0,5 | -0,3 | 0,9 | 1,8 | ø

| |

| Черновое шлифование | h8 | -0,039 | 0,075 | 0,15 | ø

|