Предметом исследования является утеплитель пеноплекс. Объект исследования: прочностная долговечность пеноплекса составного сечения, состоящего из трех элементов.

Литературный обзор

Пеноплекс – это теплоизоляционный материал, изготовленный методом экструзии (Рис.1). Процесс изготовления был изобретен более 50 лет назад в американских лабораториях. Результатом стало появление нового материала со структурой из большого количества мелких, полностью «запечатанных» ячеек, размер которых не превышает 0,2 мм. Эти ячейки образуют ровную и равномерную поверхность. Производится материал следующим образом: полистирольные гранулы помещаются в специальную камеру с высокой температурой (130-140 градусов по Цельсию), где они плавятся и вспениваются с использованием порофоров. Порофоры – это химические вещества, активно продуцирующие при нагревании газ (азот, углекислый). В результате этого получается пенообразное вещество, напоминающее взбитые сливки. В него могут добавлять также различные наполнители. Чаще всего, в состав пеноплекса вводят такие компоненты, как антипирены, которые затрудняют воспламенение и снижают скорость распространения огня), антиоксиданты, предотвращающие термоокисление и быстрое разрушение в процессе хранения и эксплуатации, антистатики, снимающие напряжение, а также светостабилизаторы, модификаторы и прочие вещества. Готовая пена выдавливается из экструдера и поступает на транспортную ленту (Рис.2), где ей придается окончательная форма плит и блоков. После полного застывания материала в нем остается воздушная прослойка, равномерно распределенная по всей толще. Газы составляют 98% от общего объема теплоизолятора. Остальные два — это полистирол и добавки.

пр

Высококачественный утеплитель пеноплекс должен иметь однородную пористую структуру с небольшими ячейками, размер которых не превышает 0,1-0,3 миллиметра. Они наполнены газом и изолированы друг от друга. Благодаря такой структуре материал имеет хорошие теплоизоляционные свойства. К ним относятся:

· низкая теплопроводность;

· прочность;

· минимальное поглощение влаги.

Благодаря таким характеристикам пеноплекс часто используют как в частном строительстве, таки и при масштабных застройках промышленных зданий.

Рис.1. Пеноплекс

Рис.2. Процесс изготовления пеноплекса

Основные разновидности пеноплекса

Различают несколько разновидностей пеноплекса:

- Серия К. Этот утеплитель предназначен для теплоизоляции крыш и кровли. Он легкий, водоупорный, с небольшой плотностью — 28-33 килограмма на кубометр. Используется как для скатных, так и для плоских кровель.

- Серия С. Данный материал применяется в качестве стенового утеплителя. Его плотность колеблется от 25 до 35 килограммов на кубический метр. Его используют для утепления наружных и внутренних стен, благодаря этому сокращаются затраты на отопление.

- Серия Ф. Теплоизолятор для фундамента и подвальных помещений. Данный вид утеплителя имеет особые прочностные характеристики и высокую плотность — до 37 килограммов на кубометр. Обладает водонепроницаемостью и биологической устойчивостью.

- Серия «Комфорт». Является более универсальной разновидностью пеноплекса. Плотность — от 25 до 35 килограммов на кубический метр. Его применяют при утеплении городских квартир, балконов, лоджий.

- Пеноплекс «45». Один из самых прочных видов теплоизоляторов. Плотность пеноплекса этой серии составляет 35-47 кг/м3. Используется при строительстве дорог, взлетно-посадочных полос. Эффективно защищает от разрушительного воздействия низкой температуры воздуха.

Также в последнее время на строительном рынке все чаще появиляются сэндвич-панели из пеноплекса. Это более современный и усовершенствованная разновидность утеплителя, использующася для изоляции чердачных помещений, фасадов. Панель состоит из двух или трех слоев. С одной или двух сторон она имеет подкладку из цементно-стружечного листа.

Достоинства пеноплекса

Пеноплекс имеет много разнообразных преимуществ. Одним из достоинств теплоизолятора являются отличные показатели теплопроводности. Плиты можно использовать даже в условиях суровых зим. Они будут надежной защитой зданий от проникновения холода. Помимо этого, многократные циклы замораживания и оттаивания не приносят вреда материалу.

Малый вес материала существенно упрощает хранение, транспортировку и установку. Такой вес выдержит даже слабый фундамент, перекрытия и стены.

Простота монтажа утеплителя позволяет устанавливать плиты самостоятельно без помощи профессионалов. Установка не требует дорогостоящего оборудования, специальных инструментов (Рис.3). Резать утеплитель можно обычной ножовкой.

Рис.3. Монтаж плит пеноплекса

Высокие показатели экологичности подразумевают установку пеноплекса без использования средств индивидуальной защиты. Они не пылят, не выделяют токсичных веществ, не вызывают раздражение кожи.

С точки зрения экономичности, пеноплекс является недорогим материалом.

Недостатки пеноплекса

Как и у других разновидностей полистирольных утеплителей, у пеноплекс имеется свои недостатки. Относительно низкая пожаробезопасность является одним из них. По заверениям производителей, что пеноплекс практически негорючий материал, он все-таки достаточно пожароопасен. Воспламенение утеплителя с антипиренами затруднительно, но при воздействии открытого огня он будет дымиться и плавиться.

В некоторых случаях при неблагоприятных условиях и неправильном монтаже низкая паропроницаемость пеноплекса становится отрицательным качетвом. Поэтому не рекомендуют утепление стены внутри помещения, это позволит избежать образование конденсата и распространение вредных микроорганизмов. Необходимо обеспечение хорошей вентиляции в зданиях, утепленных пеноплексом, так как естественный процесс воздухообмена будет нарушен.

Пеноплекс не устойчив перед ультрафиолетом. При воздействии солнечных лучей он подвергается разрушению. Поэтому утеплитель необходимо защищать отделкой после его установки на наружных стенах и фасаде.

Гладкая поверхность пеноплекса, в отличие от пенопласта, затрудняет его крепление на стены и потолки, так как он имеет плохую адгезию. Поэтому установку производят с использованием дополнительных крепежей.

Технические характеристики пеноплекса

Пеноплекс обладает многими техническими характеристиками, делающими его востребованным для промышленного и частного малоэтажного строительства.

Одним из таких показателей является теплопроводность пеноплекса, значение которого составляет всего 0,03 Вт*м*С. Это намного ниже, чем у многих других утеплителей. При намокании материала этот показатель не снижается в значительной мере. В местах, где влажность повышена, теплопроводность пеноплекса увеличивается лишь на 0,001-0,003 Вт*м*С.

Высокая влагостойкость также выделяет данный вид утеплителя среди других. Материал может использоваться для изоляции крыш, чердаков, фундаментов и полов благодаря своей способности практически не впитывать воду и не терять своих свойств, находясь во влажном состоянии. При этом пеноплекс можно использовать в влагозащитного слоя. В результате большого количества испытаний утеплителя, в частности материал погружали на 30 дней в воду. В первые 10 дней утеплитель впитал воду в небольшом количестве, после чего совсем перестал. Через месяц жидкость в плите утеплителя составляла 0,6% от объема. Исходя из этого, было доказано, что влага может наполнять лишь внешние ячейки материала, которые были повреждены при разломе, разрезании, трещинах. Внутрь замкнутых ячеек вода проникнуть не может.

Как и многие другие производные полистирола, утеплитель пеноплекс отличается высокой сопротивляемостью к испарению воды. Утеплитель, толщина которого не превышает двух сантиметров, и слой рубероида имеют аналогичную паропроницаемость.

В большинстве случаев пеноплекс не вступает в химическую реакцию со строительными смесями и растворами. Но имеется группа веществ, способных нарушать структуру данного утеплителя и даже полностью растворить его. К ним относят: бензол, ксилол, толуол, и прочие углеводороды, формалин, формальдегид, метилэтилкетон, ацетон, дизельное топливо, керосин, бензин, каменноугольный деготь, различные эфиры, масляные краски, сложные полиэфиры, которые применяют в качестве отвердителя эпоксидных смол.

Устойчивость перед механическим воздействием. При воздействии больших механических нагрузок пеноплекс не изменяет свою форму и размеры. Экструзия позволяет получать однородную структуру материала с небольшими ячейками. Данное строение существенно улучшает прочностные качества утеплителя. При десятипроцентной линейной деформации прочность на сжатие составляет 0,2-0,5 МПа.

Пеноплекс является биологически устойчивым материалом. Теплоизолятор не подвергается процессам гниения и разложения. Тем не менее бытовые грызуны могут повредить плиты, прокладывая ходы и норы в утеплителе.

Эксплуатация пеноплекса должна происходить при определенном диапазоне температур. Обычно его указывают на упаковке утеплителя. Этот диапазон зависит от марки и плотности. Этот показатель находится в интервале -50 - +75 градусов. При чрезмерном повышении температуры пеноплекс начинает деформироваться, плавиться. При понижении температуры — разрушаться.

Теплоизолятор можно отнести к разным классам пожаробезопасности (от Г1 до Г4). Это зависит от присутствия в составе антипиренов и других добавок. Пеноплекс является горючим материалом, способным к самозатуханию, но при возгорании выделяет едкий дым.

Современное производство позволяет отказаться от фреонов и фенола в составе пеноплекса в процессе его изготовления. Поэтому материал является экологичным, так как в его составе отсутствуют вредные летучие соединения. В процессе эксплуатации пеноплекс не продуцирует токсические вещества. Это является одной из причин использования теплоизолятора при утеплении общественных зданий и жилых домов.

Срок эксплуатации пеноплекса при правильной установке не менее 50 лет. За это время он не теряет своих качеств и свойств.

Методология

Актуальной научной проблемой в изучении полимерных теплоизоляционных материалов является исследование их долговечности в период эксплуатации. Сочетание физико-механических и теплофизических свойств пеноплекса позволяет применять его для теплоизоляции стен, а также пола и кровли. О собенность строения данного утеплителя сказывается на его свойствах. Относительно низкая прочность спекания гранул может привести к разрушению материала по межгранульным поверхностям при поперечном изгибе или растяжении. Также отрицательно будет влиять влага, попадающая в пространство между гранулами.

Большое влияние оказывают атмосферные воздействия. В лабораторных условиях изучалось влияние температур на прочностную долговечность пеноплекса составного сечения, состоящего из трех элементов, с позиций термофлуктуационной концепции прочности. Данная концепция основана на том, что процесс разрушения материала носит кинетический характер и происходит путем преодоления взаимодействующими частицами энергетического барьера в результате тепловых флуктуаций.

Исходя из того, что температура и внешние воздействия оказывают влияние на прочность и долговечность пеноплекса прогноз долговечности возможно провести по методике, которая основана на термофлуктуационной концепции разрушения и деформирования. Термофлуктуационная концепция позволяет прогнозировать долговечность материалов, используя связь нагрузки, времени и температуры эксплуатации. Экспериментальные зависимости в координатах «время до разрушения от напряжения и температуры» представляют собой систему веерообразных прямых, сходящихся в точку-полюс (прямой и обратный пучок), или параллельных прямых.

Фундаментальные работы по развитию кинетической концепции принадлежат С. Н. Журкову. Он впервые установил универсальный характер временной зависимости прочности:

| (1.1) |

где А и β – постоянные коэффициенты, определяющие зависимость долговечности (τ) от напряжения (σ) при постоянной температуре испытания.

Это объясняется тем, что для разрушения материала необходимо время τ, в течение которого в нагруженном теле протекают процессы, приводящие к его разделению на части. Немного позже возникает концепция о механическом разрушении полимеров как их термомеханической деструкции. Она явилась результатом трактовки физического смысла константы U 0 в известной формуле Журкова для долговечности:

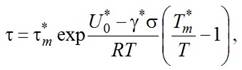

| (1.2) |

где τ – долговечность, с; τ0 – период колебания атомов в твердом теле, с; U 0 – эффективная энергия активации разрушения, кДж/моль; γ – структурно-чувствительная константа, кДж/(моль·МПа); R – универсальная газовая постоянная, кДж/(моль·К); σ – напряжение, МПа; T – температура, К.

Из формулы (1.2) вытекает неизменность состояния вещества и постоянство констант во всем диапазоне температур и нагрузок. Однако для каждого вещества существует предельная температура, достигнув которой происходит его распад на фрагменты. Формула (1.2) с учетом предельной температуры принимает вид:

| (1.3) |

где Tm – предельная температура существования твердого тела, при которой все химические связи рвутся за одно тепловое колебание и вещество полностью распадается; τ m – минимальное время разрушения вещества (при T = Tm) часто гораздо больше, чем τ0 = 10–13 с; U 0 – максимальная энергия активации процесса разрушения или размягчения; γ – структурно-механическая константа, характеризующая эффективность механического поля при действии нагрузки; χ – характеризует концентрацию перенапряжений на разрываемой связи.

Часто формула (1.3) не оправдывается. Это наблюдается при хрупком разрушении ряда полимеров и композитов на их основе. В этом случае реализуются два варианта формул температурно-временной зависимости:

| (1.4) |

| (1.5) |

где τ*, U – эмпирические константы; β – структурно-механический коэффициент, 1/МПа; В и m – эмпирические коэффициенты.

Формула (1.5) по роли нагрузки является промежуточной между формулой (1.6), в которой напряжение влияет экспоненциально (но совместно с температурой через отношение σ/ Т), и формулой (1.4), в которой напряжение действует независимо от температуры, как и в формуле (1.5), но менее сильно.

Наблюдаются также случаи, когда температурно-временная зависимость принимает следующий вид:

| (1.6) |

где τ* m, U *0,γ*, T*m – эмпирические константы.

Определение вида температурно-временной зависимости осуществляется посредством длительных механических испытаний материала, состоящих из следующих этапов:

1. Определение характера силового воздействия для пенополекса, т.е. вида действующего статического нагружения.

2. Определение напряжения (σ), которые возникают в утеплителе и температуры эксплуатации (Т), а также факторы, оказывающие влияние на долговечность (агрессивные среды, климатические воздействия и т.д.).

3. Проведение длительных испытаний образцов в режиме заданных постоянных напряжений и температур. Полученные результаты обрабатываются в координатах: логарифм времени до разрушения lg(τ) или критического деформирования lg(θ) от напряжения (σ) и температуры (Т). Экспериментальные результаты представляют графически.

4. Определение характера зависимостей долговечности при разрушении или деформировании и нахождение описывающих их уравнения.

5. Определение графоаналитическим способом констант, входящих в уравнения долговечности.

6. Определяется теоретической долговечности lg(τ) – время потери формы или разрушения, исходя из величин констант при установленных эксплуатационных параметрах (σ и Т) по аналитическим зависимостям.

Экспериментальная часть

Первое испытание разрушения поперечным изгибом проводились в лабораторных условиях при комнатной температуре +23°С. Образцы-балочки (рис.4) выдерживались при заданной температуре в испытательной секции установки, расстояние между которыми – 100 мм, затем нагружались рассчитанной в соответствии с заданным напряжением нагрузкой и фиксировалось время с помощью секундомера от момента нагружения до разрушения образца (долговечность) (Рис.5).

Рис.4. Образец пеноплекса составного сечения, состоящего из трех элементов

Рис.5. Схема испытательного стенда для испытаний материала поперечным изгибом:

1 – рама; 2 – скоба; 3 – опоры; 4 – ТЭНы; 5 – ЛАТР1М 220В-9А; 6 – нагружающее устройство; 7 – кожух

В случае испытания пеноплекса составного сечения из трех элементов разрушения образца не происходило. Из-за сильного прогиба под действием нагрузки он скатывался с опор. Далее фиксируется максимальная нагрузка, которую выдерживал материал. При одинаковых температурах для получения одной точки испытывается шесть образцов. За конечный результат принимается их среднее арифметическое значение. Последующие два эксперимента проводились по такой же технологии при более высоких температурах. Прогревание образцов и поддержание температуры в зоне испытаний осуществляется с помощью ТЭНов, которые подключаются к сети через ЛАТР. Испытания проводятся при температурах 33 и 43°С.

Значения напряжений принимаются в пределах (0,86…0,97)σвр таким образом, чтобы разрушение образцов происходило не ранее нескольких секунд. σвр установливается на основании кратковременных испытаний поперечным изгибом шести образцов пеноплекса.

По результатам испытаний были получены графические зависимости, представленные на Рис. 6.

Рис. 6.Зависимости времени до разрушения (lgτ) от напряжения (σ) при поперечном изгибе пеноплекса

Из этого графика следует, что повышение температуры отрицательно сказывается на физико-механических свойствах пеноплекса, его прочностные свойства значительно снижаются.

По полученным графикам невозможно определить значения констант графоаналитическим способом, т.к. прямые не имеют вида веерообразных прямых, сходящихся в одну точку, следовательно, невозможно описать их одним уравнением. Данный результат можно объяснить тем, что пеноплекс с течением времени изменил свои физико-механические свойства.

ЗАКЛЮЧЕНИЕ

Современная строительная индустрия придерживается жестких требований к тепловой защите зданий и сооружений, что требует применения все более и более эффективных утеплителей. Для грамотного применения пеноплекса при утеплении зданий необходимо чётко представлять и знать его физико-механические и теплофизические свойства. Особое внимание в настоящее время уделяется вопросам долговечности пенополекса при тепловой защите различных зданий и сооружений. Подход к вопросам долговечности осуществляется с точки зрения термофлуктуационной концепции прочности твёрдых тел. Данная методика позволяет прогнозировать долговечность плит пеноплекса в конструкциях, учитывая различные эксплуатационные воздействия.

Список использованных источников

1. Ярцев В.П. Физико-механические и технологические основы применения пенополистирола при дополнительном утеплнии зданий и сооружений / В.П. Ярцев, К.А. Андрианов, Д.В Иванов. – Тамбов: изд-во ГОУ ВПО ТГТУ, 2010. – 120 с.

2. Андрианов К.А. Прогнозирование долговечности (работоспособности) пенополистирола в ограждающих конструкциях зданий К.А. Андрианов //Пенза – 2002. – 212 с.

3. Захарьин Е.Н. Долговечность экструзионного пенополистирола Оценка и прогнозирование теплопроводности / Е.Н. Захарьин // Автореферат: 05.23.05. – Красноярск – 2011. – 22 с

4. Ярцев В. П.Эксплуатационные свойства и долговечность теплоизоляционных материалов (минеральной ваты и пенополистирола) [Текст] / В. П. Ярцев, А. А. Мамонтов, С. А. Мамонтов // Кровельные и изоляционные материалы. – 2013. – № 1. – С. 8 – 11.

5. Дементьев А. Г. Ячеистая структура и физико-механические свойства пенопластов / А. Г. Дементьев, О. Г. Тараканов // Пластические массы. – 1982. – № 3. – С. 17 – 20

6. Дементьев А. Г. Структура и свойства пенопластов / А. Г. Дементьев, О. Г. Тараканов. – М.: Химия, 1983. – 176 с.

7. Панферов К. В. О методах определения длительной прочности пенопластов / К. В. Панферов, И. Г. Романенков, А. И. Вахрушев // Заводская лаборатория. – 1969. – № 1. – С. 103 – 105

8. Мамонтов С. А. Влияние старения на долговечность пенополистирола / С. А. Мамонтов, О. А. Киселева // Вопросы современной науки и практики. Университет им. В. И. Вернадского. – 2012. – № 2. – С. 39 – 44.