Ручную формовку, в основном, применяют в единичном и мелкосерийном производствах. На практике используют различные методы ручной формовки.

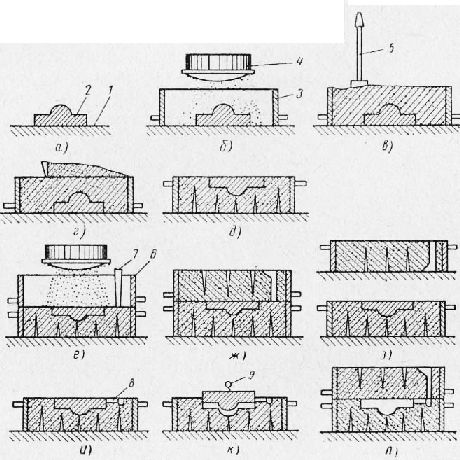

Рис. 2. Схема изготовления формы в двух опоках по неразъемной модели

Формовка в опоках. В литейном производстве в подавляющем большинстве случаев разовые формы изготовляют в парных опоках.

Формовка в двух опоках по неразъемной модели. Модель плоской стороной укладывают на подмодельный щиток, а затем устанавливают нижнюю опоку рабочей плоскостью вниз. На модель наносят слой облицовочной смеси толщиной 40-100 мм, который слегка уплотняют. Затем опоку заполняют наполнительной смесью.

ппг пе заполнения опоки смесь уплотняют ручной или вматической трамбовкой. Излишек формовочной смеси и опоку с заформованной в ней моделью поворачивают на 180° поверхностью разъема вверх. На нижнюю опоку устанавливают верхнюю опоку, модель тонка и насыпают небольшой слой облицовочной смеси, чтобы покрыть модель. Облицовочную смесь дополнительно просеивают через сито. Затем весь объем верхней опоки заполняют формовочной смесью, которую уплотняют. Излишек смеси срезают вровень с кромкой верхней опоки, делают наколы для вентиляции формы и извлекают модель стояка, снимают верхнюю опоку, поворачивают ее и осматривают. В нижней опоке прорезают горизонтальные литниковые каналы-питатели и специальным подъемником извлекают модель. После этого форму вновь осматривают и затем собирают.

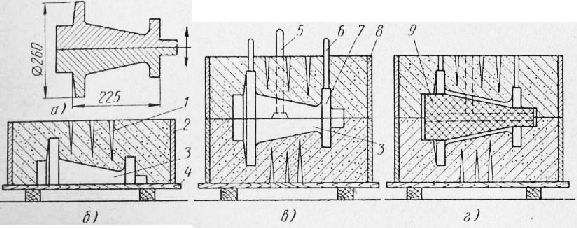

Рис. 3. Схема изготовления формы в двух опоках по разъемной модели: а — модель; б, в - изготовление нижней и верхней полуформ; г — собранная форма: 1 — вентиляционные наколы; 2 — нижняя опока; 3 — нижняя половина модели; 4 — подмодельный щиток; 5 — модель стояка; 6 — модели выпоров: 7 — верхняя половина модели; 8. — верхняя опока; 9 — стержень

Формовка в двух опоках по разъемной модели является наиболее распространенной. Формовку по разъемной модели применяют в случаях, когда модель не имеет плоской поверхности.

Сначала изготовляют нижнюю полуформу.

Последовательность операций при формовке по разъемной модели такая же, как и при формовке по неразъемной модели. Отличие только в том, что после изготовления нижней полуформы и ее поворота на 180° на нижнюю половину модели А-3 устанавливают верхнюю половину Б-7. Плоскость разъема формы посыпают разделительным песком и продолжают формовку в обычной последовательности. В обеих полуформах специальной иглой делают каналы, увеличивающие газопроницаемость формы. Для выполнения внутренней полости отливки в форме устанавливают стержень.

Иногда при изготовлении сложных отливок одна плоскость разъема не позволяет извлечь модель из верхней и нижней полуформ. В этих случаях применяют формовку в трех и в большем числе опок, т.е. форма имеет две и большее число плоскостей разъема. В большинстве случаев предпочитают вместо дополнительного разъема делать отъемные части модели или устанавливать наружные стержни.

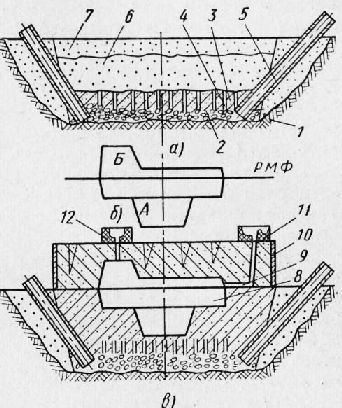

Формовка в почве. Формы для крупных уникальных отливок весом в несколько десятков, а иногда и сотен тонн, как правило, изготовляют в специальных ямах (кессонах), дно которых находится ниже уровня пола цеха. Стенки и дно кессонов, в частности для предупреждения попадания в них грунтовой воды, облицовывают бетоном или железобетоном.

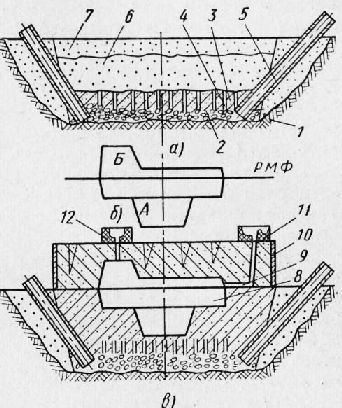

Формовку в почве применяют для изготовления отливок, не требующих большой точности. При этом формовочную смесь не насыпают на модель и не уплотняют вокруг нее, а наоборот, модель вдавливают в заранее приготовленный слой формовочной смеси. Формовка, в почве может быть открытая и закрытая. В обоих случаях первой операцией является подготовка почвы или, как говорят, подготовка постели. Почва должна давать четкий отпечаток модели при ее вдавливании. На практике применяют формовку по мягкой или твердой постели. Постель делают для одной или нескольких форм.

При формовке по мягкой постели в полу цеха делают яму глубиной, превышающей высоту модели на 150-200 мм. Ширина и длина ямы должны быть несколько больше, чем соответствующие размеры модели. По уровню устанавливают чугунные рейки или уголки. В яму насыпают слой наполнительной смеси 2 до верхних кромок уголка, затем излишек смеси срезают линейкой 5 и засыпают облицовочную смесь, которая легкими ударами линейки ссаживается до уровня верхних кромок уголка. Постель подготовлена для формовки.

При формовке по твердой постели в полу цеха делают яму глубиной на 300-500 мм больше высоты модели. На дно ямы насыпают и уплотняют слой крупного шлака или кокса, укладывают на шлак рогожи или солому и устанавливают вентиляционные трубы для отвода газов из формы. Затем засыпают и уплотняют наполнительную смесь (уплотнение производят слоями через 60-80 мм). В уплотненной наполнительной смеси делают вентиляционные каналы и засыпают облицовочную смесь. Формовка по твердой постели применяется для изготовления крупных по массе и больших по размерам отливок.

Открытая почвенная формовка производится, как правило, по мягкой постели. На рис. 4, б показан процесс изготовления такой формы. На слой облицовочной смеси кладут модель и осаживают ее мягкими ударами молотка, после чего уровнем проверяют горизонтальность осаженной в почву и уплотняют смесь вокруг модели, затем удаляются литниковый и сливной каналы, как это показано на рис 5, в. Последующими операциями являются извлечение модели из формы и отделка формы.

Открытую почвенную формовку используют для изготовления неответственных отливок по моделям, имеющим хотя бы одну плоскую сторону.

При закрытой почвенной формовке, после осаживания модели, устанавливают верхнюю опоку, уплотняют в ней смесь и выполняют литниковую систему. Затем снимают опоку, извлекают модель, отделывают форму и вновь накрывают ее опокой. Таким образом, форма подготовлена к заливке. Следует отметить, что в верхней опоке может быть выполнена также и часть рабочей полости формы.

Схема закрытой почвенной формовки по разъемной модели с применением твердой постели приведена на рис. 5. После приготовления твердой постели осаживают нижнюю часть модели А, горизонтальность ее проверяют ватерпасом. Затем на нижней части модели закрепляют верхнюю часть Б, устанавливают опоку и модели литниковых каналов, засыпают формовочную смесь и уплотняют ее трамбовками. После уплотнения опоку снимают и переворачивают на 180° и из нее специальными подъемниками удаляют верхнюю часть модели Б и модели литниковых каналов. Таким же подъемниками извлекают из нижней полуформы часть модели А. Форму отделывают и собирают.

Рис. 5. Открытая почвенная формовка по мягкой постели: 1 — яма; 2 — слой наполнительной смеси; 3 — слой облицовочной смеси; 4 — металлические направляющие (уголки); 5 — линейка для выравнивания смеси; 6 — модель; 7 — деревянная дощечка; 8 — литниковый канал; 9 — сливной канал; 10 — подъемник для извлечения модели из формы

Рис. 6. Закрытая почвенная формовка по твердой постели: а — приготовление твердой постели; б — модель; в - собранная форма: 1 — яма; 2 — кокс или шлак; 3 — слой уплотненной наполнительной смеси; 4 — вентиляционные наколы; 5 — вентиляционные трубы; 6 — слой наполнительной смеси; 7 — слой облицовочной смеси; 8 — полость формы; 9 — литниковый канал; 10 — опока; 11 — литниковая чаша; 12 — выпор

Формовку по шаблону применяют в единичном производстве для получения отливок значительных размеров и имеющих форму тел вращения (например, различные шкивы, цилиндры и т. д.). При этом способе отпадает необходимость в дорогостоящих моделях, но в то же время требуется высокая квалификация рабочих-формовщиков.

Поверхность формы получают выгребанием формовочной смеси специальными досками, имеющими профиль будущей отливки. Такие профильные доски называются шаблонами. При формовке используют специальные приспособления.

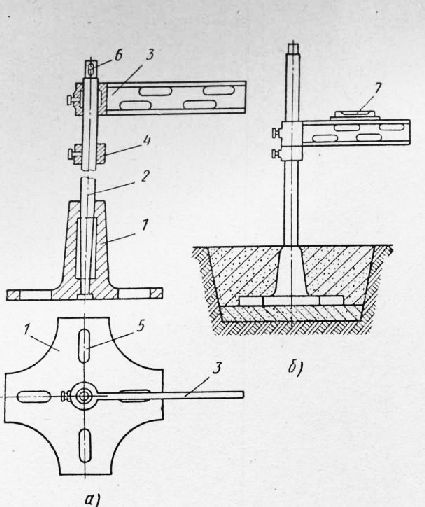

Приспособления состоят из чугунной опоры, которую устанавливают под будущей формой в почве, стального валика, вставляемого в опору, и чугунной серьги, вращающейся на валике. Стопорное кольцо служит опорой для серьги. В некоторых случаях опору прикрепляют к плитам с помощью болтов через отверстия. Отверстие служит для извлечения валика из опоры после окончания формовки. Правильность установки опоры и горизонтальность серьги проверяют уровнем (ватерпасом). Шаблоны прикрепляют болтами к серьге через сделанные в ней отверстия. Для примера разберем формовку шкива.

Установив опору под будущей формой и закрепив на валике серьгу с шаблоном, проверяют горизонтальность шаблона ватерпасом, а правильность установки по радиусу специальной меркой, приложив ее вырезом к валику. Затем шаблоном в предварительно уплотненной формовочной смеси выгребают профиль, соответствующий внутреннему очертанию обода шкива, до тех пор, пока нижняя кромка шаблона не достигнет плоскости разъема формы. Спицы шкива и ступицу формуют по разъемным моделям. Моделей спиц нужно столько, сколько спиц имеет шкив. По специальной разметке в нижнюю полуформу вдавливают модели низа спиц, пока не совпадут линии разъема модели и формы. Затем на модели низа спиц укладывают модели верха, снимают серьгу с шаблоном, устанавливают модели ступицы, литниковой системы и опоку верха, предварительно посыпав плоскость разъема формы разделительным песком, и уплотняют формовочную смесь. Если в верхней опоке образуется высокий выступ, выполняющий внутренние очертания обода, то предпринимают меры, устраняющие возможность обвала этого выступа (например, ставят крючки, шпильки и т. д.).

Рис. 7. Приспособления для формовки по шаблону (а) и схема установки их при формовке (б)

Рис. 8. Формовка по шаблону: 1 — шаблон- 2 — мерка; 3 — контршаблон; 4\- отъемная часть шаблона; 5 — косяк; 6 — модель спицы

После того, как верхняя полуформа готова, ее поднимают, переворачивают на 180”, в центральное отверстие модели верха ступицы вставляют ось, на которой крепят контршаблон и доводят размеры выступа до необходимых. После отделки верхней полуформы приступают к отделке нижней, для чего устанавливают в первоначальное положение серьгу с шаблоном, к нему прикрепляют отъемную часть или к серьге — новый шаблон по профилю, соответствующему шаблону с отъемной частью, и выгребают смесь из формы, образующей наружные очертания шкива. Для отделки формы применяют косяк 5, представляющий часть модели обода. После отделки форму собирают для заливки.

Рассмотренные способы формовки индивидуальных, крупных отливок отличаются низкой производительностью и значительной трудоемкостью.

3. Изобразите схему центробежного литья на машинах с горизонтальной осью вращения. Изложите сущность и особенности этого способа литья; укажите достоинства, недостатки и области применения.

Центробежное литье – это способ формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежное литье осуществляют на центробежных машинах с горизонтальной и вертикальной осями вращения в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок – от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 ºC.

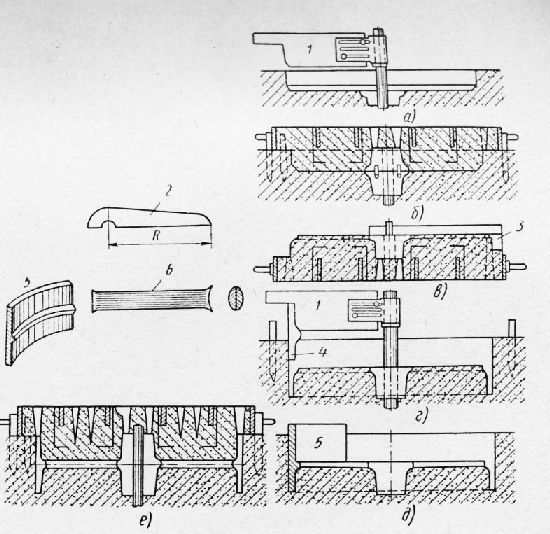

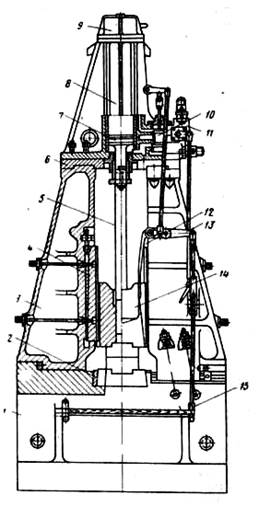

Рис. 9. Машина для центробежного литья с горизонтальной осью вращения

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью (рис. 6.1) вращения изложницу 1 устанавливают на опорные ролики и закрывают кожухом 2. Изложница приводится в движение электродвигателем.Расплавленный металл из ковша 4 заливают через желоб 3, который в процессе заливки металла перемещается, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют песчаный или оболочковый стержень. После затвердевания металла готовую отливку извлекают специальным приспособлением 6.

Недостатки центробежного литья: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества центробежного литья: получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Для изготовления фасонных отливок центробежный способ применяется сравнительно редко, за исключением литья тонкостенных деталей из титановых сплавов.

Задание 2

1. Опишите сущность процессов упругой и пластической деформации с точки зрений кристаллического строения сплавов. Дайте определения пластичности и опишите влияние на нее химического состава, структуры, температуры нагрева, скорости и степени деформации.

Пластическую деформацию, составляющую основу обработки металлов давлением, следует рассматривать с двух позиций. С одной стороны, она является важной технологической операцией, способной придать обрабатываемому материалу заданную форму и размеры. С другой стороны, такая деформация выступает как мощный фактор воздействия на внутреннее строение и, следовательно, как способ направленного регулирования различных свойств материала – механических, физических, химических. Поэтому режимы пластической деформации (как и методы термической обработки) рассматриваются в качестве основных технологических приемов, способных существенным и нужным образом регулировать служебные характеристики металлов и сплавов.

Вместе с тем, немаловажное значение приобретает и упругая деформация. Она предшествует пластическому течению и поэтому полезно знать физические условия ее протекания и, соответственно, факторы, на нее влияющие. Кроме того, существует множество случаев в операциях обработки давлением, когда совершенно необходимо исключить вероятность развития при нагружении пластической деформации. Например, различные инструменты (валки, штампы, волоки и т.д.), используемые для формоизменения металлических заготовок, должны сохранять гарантируемую жесткость, неизменность своих размеров. Это означает, что при нагружении деформация инструментов не должна выходить за пределы упругой области.

Рассмотрим основные особенности упругого и пластического деформирования металлов и сплавов, а также условия формирования их структуры и изменения свойств.

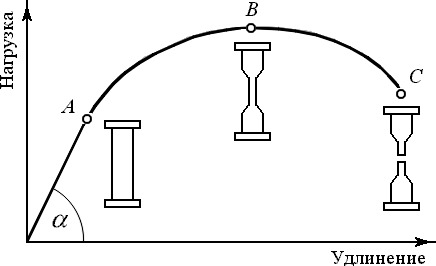

Важно установить закономерности, которые связывают напряжения, возникающие при приложении к образцу нагрузки, с соответствующими деформациями. Чаще всего эту зависимость определяют при механических испытаниях (обычно используют испытание на растяжение), которая может быть описана кривой, изображенной на рис.10.

Рис. 10. Диаграмма растяжения

Весьма условно экспериментальную кривую можно разделить на три различных участка, каждый из которых характеризует специфическое поведение исследуемого материала. В области небольших напряжений удлинение растет линейно. Это участок упругой деформации ОА - после снятия нагрузки длина образца восстанавливается, т.е. деформация полностью устраняется. На втором участке АВ при увеличении напряжения возникает остаточная, или пластическая, деформация, при этом она равномерно распределена по длине образца. На третьем участке ВС нагрузка уменьшается, в образце образуется "шейка" (место сосредоточенной пластической деформации) и наступает затем разрушение. Оба вида

деформации обусловлены разными кристаллофизическими механизмами и рассматривать их нужно отдельно. Рассмотрим первый участок диаграммы растяжения, отражающий упругое поведение материалов.

Упругая деформация

Наиболее важными механическими свойствами, влияющими на технологические характеристики твердых тел, являются прочность, твердость, пластичность. Для теоретического осмысления и количественного описания этих свойств необходимо знание упругих характеристик (модулей) кристаллической решетки. Как отмечалось выше, атомы в твердом теле находятся в некотором положении равновесия, т.е. между атомами действуют как силы притяжения, так и силы отталкивания. Собственно, твердое тело поэтому и “держит” форму: при попытке сжать или растянуть тело возникают силы отталкивания или притяжения, препятствующих деформации.

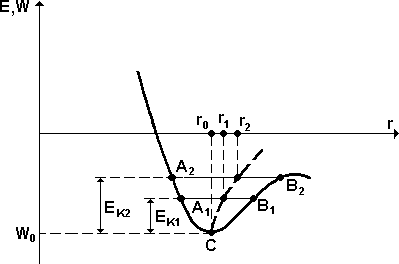

Под действием внешней нагрузки расстояние между атомами кристалла изменяется и их равновесное расположение в решетке нарушается. Это приводит к нарушению равенства сил притяжения и отталкивания атомов в решетке и к возникновению внутренних сил, стремящихся вернуть атомы в первоначальное положение равновесия. Простейшее и наиболее наглядное представление о взаимодействии атомов в кристаллах дают кривые зависимости потенциальной энергии пары атомов от расстояния между ними. Подобная кривая приведена на рис.11.

Рис.11. Зависимость потенциальной энергии двух атомов от расстояния между ними.

Пунктирная линия указывает среднее расстояние между атомами. Из него видно, что кривая ABC несимметрична. Обычно ее аппроксимируют функцией

где W0 - энергия «дна» потенциальной ямы; r = r r0 - отклонение атома от положения равновесия (r0); и g - параметры гармоничности и ангармоничности соответственно.

Если при деформации атомы смещаются на небольшое расстояние от положения равновесия, то деформация является упругой. При снятии внешней нагрузки упруго деформированный кристалл приобретает прежние размеры и форму, а атомы возвращаются в исходное состояние. При упругой деформации достаточно рассматривать часть потенциальной кривой вблизи ее дна, где она может быть описана квадратичной функцией.

Если при деформации атомы смещаются от положения равновесия на

расстояние  r, сравнимое с r0, то деформация будет неупругой (остаточной) или пластической. При снятии внешней нагрузки неупруго деформированный кристалл не восстанавливает прежние размеры и форму, а атомы не возвращаются в исходные состояния. Неупругая деформации кристалла сопровождается образованием дефектов. При очень большом количестве дефектов понятие кристаллической решетки теряет смысл и твердое тело оказывается в аморфном состоянии.

r, сравнимое с r0, то деформация будет неупругой (остаточной) или пластической. При снятии внешней нагрузки неупруго деформированный кристалл не восстанавливает прежние размеры и форму, а атомы не возвращаются в исходные состояния. Неупругая деформации кристалла сопровождается образованием дефектов. При очень большом количестве дефектов понятие кристаллической решетки теряет смысл и твердое тело оказывается в аморфном состоянии.

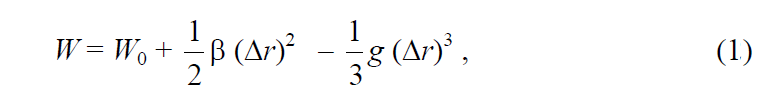

Рис.12. Деформация: растяжение, сжатие, сдвиг.

Деформации можно также классифицировать по способам приложения внешней нагрузки. Все виды деформаций сводятся к двум основным: деформации растяжения (сжатия) (рис.12а) и деформации сдвига (рис.12б). Это соответствует возникновению нормальных напряжений растяжения (или сжатия) в первом случае и касательных напряжений во втором.

Пластичность металлов, влияние на пластичность химического состава, температуры нагрева, схемы напряженного состояния, скорость деформации.

Пластичность- способность металла принимать под действием нагрузки новую форму не разрушаясь.

Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его пеперечное сечение сужаться, тем пластичнее металл образца.

В условиях обработки металлов давлением на пластичность влияют многие факторы: состав и структура деформируемого металла, характер напряженного состояния при деформации, неравномерность деформации, скорость деформации, температура деформации и др. Изменяя те или иные факторы, можно изменять пластичность.

Состав и структура металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности.

Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными. Высоколегированные стали имеют большую пластичность в холодном состоянии. Для шарикоподшипниковых сталей пластичность почти не зависит от температуры. Отдельные сплавы могут иметь интервал повышенной пластичности. Техническое железо в интервале 800…10000 С характеризуется понижением пластических свойств. При температурах, близких к температуре плавления пластичность резко снижается из-за возможного перегрева и пережога.

Характер напряженного состояния. Один и тот же материал проявляет различную пластичность при изменении схемы напряженного состояния. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Появление в схеме растягивающих напряжений снижает пластичность. Самая низкая пластичность наблюдается при схеме всестороннего растяжения.

Скорость деформации. С повышением скорости деформации в условиях горячей деформации пластичность снижается. Имеющаяся неравномерность деформации вызывает дополнительные напряжения, которые снимаются только в том случае, если скорость разупрочняющих процессов не меньше скорости деформации.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

2. Опишите технологический процесс изготовления поковки способом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) изобразить схему молота и описать его работу; 3) описать механизацию процесса штамповки.

Сущность метода горячей объемной штамповки

Горячая объёмная штамповка - это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 - 4 раза меньше, чем на кованную. В следствие этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше - составляет десятки и сотни штамповок в час.

В то же время штамповочный инструмент - штамп - дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповки поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 - 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит, процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки, полученные в закрытых штампах, имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Технологический процесс горячей объёмной штамповки

1. Транспортирование заготовки со склада. Для этого используют любой транспорт.

2. Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 - 4500С.

3. Наладка оборудования. Ручей штампа смазывают специальным раствором.

4. Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств.

5. Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С.

6. Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей при температуре 1250 - 8000С.

7. После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, пресс КА 9536 усилием 4000 кН).

8. Для стали 45 в роли термообработки можно произвести отжиг при температуре 850 - 870 0С, охлаждение с печью. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность, способствует повышению пластичности и вязкости.

9. Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

10. Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием.

12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией.

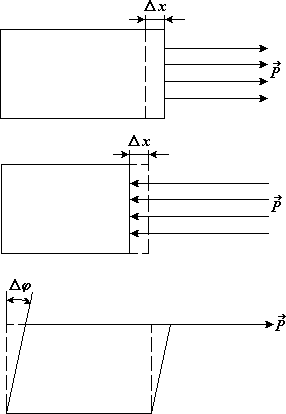

Для изготовления средних и крупных поковок применяются паровоздушные молоты.

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 - 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов.

Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста.

Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах.

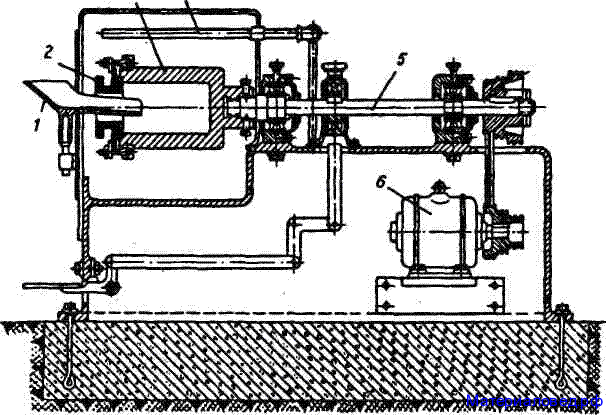

Устройство паровоздушного штамповочного молота показано на рис. 6. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину.

На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя.

В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.

Рисунок 13.Устройство паровоздушного штамповочного молота

Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника.

Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных.

Для разработки технологии изготовления поковки необходимо составить чертеж поковки, рассчитать массу исходной заготовки, определить длину заготовки.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Механизация технологического процесса штамповки

Средства механизации, применяемые в агрегатах штамповочных молотов, приведены в табл. 1, а значения коэффициентов Кп и КТ - в табл