Расчет литниковой системы сводится к определению площадей поперечных сечений питателей (SFпит), шлакоуловителя (Fшл) и стояка (Fст). Суммарная площадь поперечных сечений питателей определяется по следующей зависимости:

редуктор формовка отливка опока

, м2,

, м2,

где Q, кг - масса отливки и прибыли,

r, кг/м3 - плотность металла (для чугуна r » 7200 кг/м3),

m = 0,4¸0,6 - коэффициент истечения,

t = 4¸9 с - время заливки формы,

g = 9,81 м/с2 - ускорение свободного падения,

Н, м - средний напор (высота столба жидкого металла в литейной форме - расстояние от верхнего края воронки до центра масс отливки).

Средний напор определяется графически по чертежу литейной формы в сборе.

Площади поперечных сечений шлакоуловителя и стояка выбираются из соотношений:

для отливок из чугуна массой до 1 т и более 1 т соответственно SFпит:Fшл:Fст=1:1,1:1,15 и SFпит:Fшл:Fст=1:1,2:1,4;

Этими зависимостями следует руководствоваться при вычерчивании формы в сборе для примерного соблюдения соотношения сечений каналов литниковой системы.

V- объём отливки, который в данном случае рассчитывается в программе КОМПАС 3D.

V=0,0001466147 м3

Q= V*r=0,0001466147*7200=1,055 кг

Величина Н будет состоять из высоты опоки 75мм и расстояния от верхней границы нижней опоки до центра масс модели отливки p (центр масс отливки находим через программу КОМПАС, так как имеем объемную модель отливки)

Н не должна быть меньше 1,4b, где b- высота отливки, в нашем случае она не должна быть меньше 1,4*26,8=37,52

Н=76,1 мм

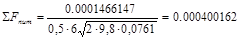

В нашем случае

м2.

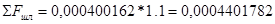

м2.

м2.

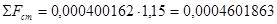

м2.

м2.

м2.

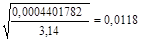

Радиус шл.:

Rшл.=  м.

м.

Радиус ст.:

Rст.=  м.

м.

Выбор опоки

Выбираем подходящую по размеру стандартную опоку по ГОСТу, но перед этим определяем ориентировочные размеры опок.

| Вес отливок | Размеры литейной формы, мм | |||

| а | б | в | г | |

| Мелкие до 80 кг | 20-30 | 35-60 | 50-75 | Длина питателя |

Для нашего случая

а - зазор между моделью и опокой должен быть не меньше - а = 0,4* 113,5= 45,4мм

б=50 мм

в=50 мм

г- длина питателя; г=0,5*113,6=61.75 мм, или г= (4..6)*h=60 мм

(Толщина питателя h=(0.8..1.0)*d, где d толщина детали в месте подсоединения питателя, h=(0.8..1.0)*15,7=12,5мм)

Длина не менее 300 мм

Высота опоки не менее 124/2=62 мм

Ширина не менее 203,6

Выбираем подходящую по размеру стандартную опоку по ГОСТ 14996-69.

В нашем случае размер детали слишком мал, поэтому выбираем самую маленькую опоку.

Длина: 400 мм.

Ширина: 300 мм.

Высота: 75 мм.

Термическая обработка

Известные способы термической обработки деталей из ковкого чугуна предусматривают раздельное проведение операций графитизирующего отжига и закалки изделий.

Предлагаемый способ позволяет автоматизировать процесс термической обработки чугуна и тем самым снизить себестоимость изделий из него благодаря тому, что графитизирующий отжиг и изотермическая закалка изделий производятся с одного нагрева.

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой. При этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин.

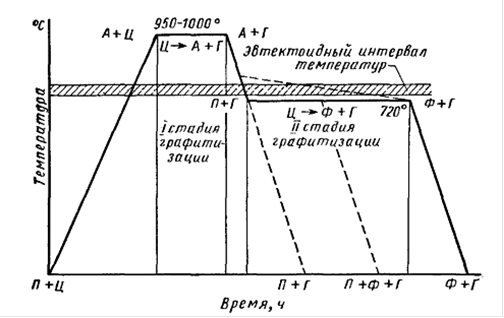

Графитизирующий отжиг

В исходном состоянии белый доэвтектический чугун имеет структуру, состоящую из перлита, вторичного и эвтектического цементита.При переходе эвтектоидного интервала температур перлит превращается в аустенит, а при повышении температуры до 950-1000°С в аустените растворяется часть вторичного цементита и чугун имеет структуру аустенит и цементит.При выдержке при температуре 950-1000°С происходит распад цементита (эвтектического и вторичного) и образуется структура аустенит и графит.

Первая стадия заключается в равномерном нагреве отливок до температуры 950-1000 °С с выдержкой 10-25 час.; затем температуру понижают до 750- 720°С при скорости охлаждения 70-100°С в час.

Вторая стадия проводиться не будет, так как требуется ковкий чугун с перлитной основой.

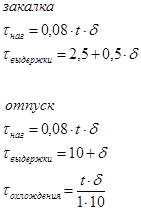

Закалка

Ковкий чугун подвергают закалке, чтобы получить более высокую прочность(450-500 HB) и износоустойчивость за счет снижения пластичности. Температура нагрева под закалку, та же, что и при нормализации; охлаждение в масле (скорость охлаждения детали в в масле - 50 0С/с).

Отпуск

Чтобы снять закалочные напряжения, после закалки производят отпуск. Чугунные отливки, не работающие на истирание, подвергаются высокому отпуску, при температуре 650-680 °С.

График термической обработки

Химико-термической обработкой (ХТО) называют технологические процессы, приводящие к диффузионному насыщению поверхностного слоя деталей различными элементами. ХТО применяют для повышения твердости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозии.

После проведения вышеперечисленных типов термообработки материал обладает необходимыми механическими свойствами. В дальнейшей ХТО не нуждается.

Механическая обработка

После того как получили деталь и произвели термическую отработку, необходимо произвести механическую обработку, для получения более точных размеров.

(См. рисунки в приложении)

, для цилиндрических поверхностей

, для цилиндрических поверхностей

) Обработка наружных цилиндрических поверхностей. Токарно-винторезный станок. Инструмент - проходной резец. Измерительный инструмент - штангенциркуль.

а) Обтачивание поверхности 1 до диаметра 105 мм

Чистовая обработка. ∆D=6 мм

t=1 мм

t=1 мм

б) Обтачивание поверхности 2 до диаметра 72 мм.

Чистовая обработка ∆D=6 мм

t=1 мм

t=1 мм

) подрезание торцов подрезным резцом

) снятие фаски (1∙45˚)

) Растачивание внутренней цилиндрической поверхности расточным резцом до диаметра 62 мм, на глубину 5мм

5) а) Растачивание внутренней цилиндрической поверхности расточным резцом до диаметра 62 мм, на глубину 4мм

б) Зенкование фаски

. Сверление

а) Черновая обработка- 6 отверстий сверлятся сверлом d=9.5(ГОСТ 885-77)

б) Чистовая обработка производится разверткой d=11 мм (ГОСТ 1672-80)

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. Курсовое проектирование по технологии машиностроения / Под ред. Худобина Л.В. М: Высшая школа, 1989.

. Материаловедение / Под. ред. Б.Н. Арзамасова. М.: Машиностроение, 1986.

. Обработка металлов резанием: Справочник технолога / Под ред. Г.А. Монахова. М.: Машиностроение, 1974.

. Справочник технолога-машиностроителя / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1984.

. Технология металлов и других конструкционных материалов / Под ред. Г.А. Глазова и К.М. Скобникова. Л.: Машиностроение, 1972.

6. Филинов С.А., Фиргер И.В. Справочник термиста машиностроителя. Л.: Машиностроение, 19