При обработке на автоматической линии детали «Шток» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

Число вариантов построения автоматической линии определяется диапазоном между минимальным и максимальным числом рабочих позиций в линии  . Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

. Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность.

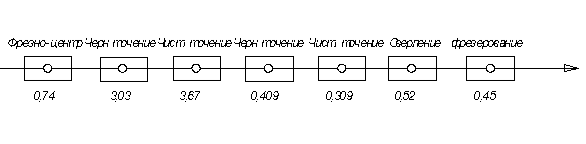

Разработка вариантов технологического процесса в автоматизированом производстве. На рисунке 2.1 приведен 1 вариант АЛ при q=7:

Вариант №1.

Рисунок 2.1 – Структурный вариант АЛ из 7 рабочих позиций

Лимитирующей позицией является чистовая обработка, для которой tр=3,67 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

деталей/смена,

деталей/смена,

где tр(q) - время машинной обработки на лимитирующей позиции, мин;

- время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

Кисп=0,75 – ожидаемый коэффициент использования АЛ.

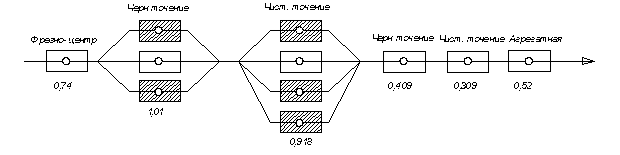

На рисунке 2.2 приведен 2 вариант АЛ при q=6:

Вариант №2

Рисунок 2.2 – Структурный вариант АЛ из 6 рабочих позиций со станками дублерами

Лимитирующей позицией является чистовая обработка с одной стороны детали, для которой tр=1,01 мин.

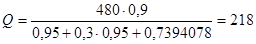

деталей/смена.

деталей/смена.

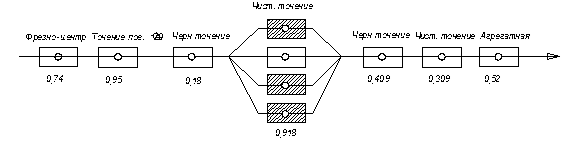

На рисунке 2.3 приведен 3 вариант АЛ при q=7:

Вариант №3

Рисунок 2.3 – Структурный вариант АЛ из 7 рабочих позиций со станками дублерами и многорезцовой головкой

Лимитирующей позицией является черновая обработка Æ70 при L=856 мм., для которой tр=0,95 мин.

деталей/смена.

деталей/смена.

Таким образом, вариант №2 и №3 обеспечивает заданную производительность АЛ, однако Qц>Qтреб.

Вариант №2

1. Станок – полуавтомат: фрезеровать торцы 1 и 14 ( ),сверлить центровые отверстия (

),сверлить центровые отверстия ( ).

).

2. Станок – полуавтомат: точить поверхности 6 ( ), 3 (

), 3 ( ).

).

3. Станок – полуавтомат: точить поверхности 6 ( ), 3 (

), 3 ( ); точить фаску 2 (

); точить фаску 2 ( ), 5 (

), 5 ( ). точить канавки шириной 10 мм на поверхности 9.

). точить канавки шириной 10 мм на поверхности 9.

4. Станок – полуавтомат: точить торец 7 ( ); точить поверхности 10 (

); точить поверхности 10 ( ), 12 (

), 12 ( ).

).

5. Станок – полуавтомат: точить фаску 13 ( ), чистовое точение поверхности 12 (

), чистовое точение поверхности 12 ( ), точить фаску 11 (

), точить фаску 11 ( ), точение поверхности 10 (

), точение поверхности 10 ( ), точить канавку 8 (

), точить канавку 8 ( ), точить фаску 9 (

), точить фаску 9 ( ).

).

6. Станок – агрегатный: сверление отверстий 19 ( ); фрезерование шпоночного паза 18 (

); фрезерование шпоночного паза 18 ( ).

).

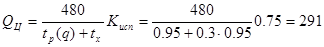

Лимитирующей позицией является токарная операция 2, для которой  мин (

мин ( деталей/смен).

деталей/смен).

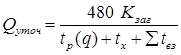

Уточненный расчет полной производительности выполним по формуле:

,

,

где Кзаг=0.75 – коэффициент загрузки линии как характеристика технических и организационных условий ее эксплуатации;

- время несовмещенных вспомогательных ходов цикла;

- время несовмещенных вспомогательных ходов цикла;

∑tр – суммарные собственные внецикловые затраты (простой на единицу продукции), мин/шт.

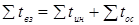

Внецикловые затраты определяются по формуле:

,

,

где ∑tин – ожидаемые суммарные внецикловые затраты по инструменту;

∑tос – ожидаемые усредненные внецикловые затраты по оснащению.

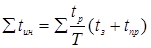

Затраты времени из-за выхода из строя инструмента определяются по формуле:

,

,

где tр – машинное время выполнения составной операции конкретным инструментом, мин;

Т – нормативная стойкость инструмента, мин;

tз – время, необходимое для замены инструмента при его износе, мин;

tпр – средняя продолжительность простоев из-за случайных сбоев в работе и поломок инструмента, которые приходятся на период его стойкости, мин.

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.1.

Таблица 2.1 – Расчет времени потерь по инструменту

| № Опер. | Инструмент |  , мин. , мин.

|  , мин. , мин.

| ( + +  ),

мин. ),

мин.

|  , мин. , мин.

|

| Торцевая фреза | 0,62 | 7,12 | 0,025 | ||

| Сверло центровочное Р6М5 | 0,12 | 1,18 | 0,00944 | ||

| Резец упорный проходной Т5К10 | 2,85 | 1,7 | 0,08075 | ||

| Резец упорный проходной Т5К10 | 0,18 | 1,7 | 0,0051 | ||

| Резец упорный проходной Т15К6 | 3,42 | 3,18 | 0,18126 | ||

| Резец упорный проходной Т15К6 | 0,22 | 3,18 | 0,01166 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,000424 | ||

| Резец упорный проходной Т15К6 | 0,022 | 3,18 | 0,001166 | ||

| Резец отогнутый Т5К10 | 0,036 | 1,7 | 0,00136 | ||

| Резец упорный проходной Т5К10 | 0,253 | 1,7 | 0,00717 | ||

| Резец упорный проходной Т5К10 | 0,12 | 1,7 | 0,0034 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,0004 | ||

| Резец упорный проходной Т15К6 | 0,11 | 3,18 | 0,00583 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,0004 | ||

| Резец упорный проходной Т15К6 | 0,16 | 3,18 | 0,00848 | ||

| Резец канавочный Т15К6 | 0,019 | 3,18 | 0,001007 | ||

| Резец упорный проходной Т15К6 | 0,004 | 3,18 | 0,000212 | ||

| Сверло Р6М5 | 0,52 | 1,18 | 0,012272 | ||

| Пальцевая фреза | 0,45 | 5,12 | 0,0288 | ||

= =

| 0,384131 |

Расчет ожидаемых внецикловых затрат по оборудованию (для одной позиции) tос производим по формуле:

tос  ,

,

где tп – средняя продолжительность простоев j-го нормализованного узла, который входит в состав оснащения конкретной позиции;

tр – время работы j-го нормализованного узла при выпуске единицы продукции;

k – общее количество нормализованных узлов в оснащении конкретной позиции.

Расчет потерь по оборудованию первого варианта занесены в таблицу 2.2:

Таблица 2.2 – Расчет потерь по оборудованию первого варианта

| Наименова-ние позиции | Наименование механизмов | Время простоев на 100 мин. работы  , мин. , мин.

| Время работы

j– го нормализованного узла  , мин. , мин.

| Простои конкретных механизмов

, мин. , мин.

|

| 1 Фрезерно-центровальная | 1. Узел подачи и зажима заготовки 2. Фрезерная бабка 3. Сверлильная бабка 4. Узел поперечных подач 5. Узел продольных подач 6. Гидравлическое оборудование 7. Электрооборудование 8. Система охлаждения 9. Транспортер стружки | 0,55 0,04*2 0,06*2 0,07*2 0,06*2 0,17 0,50 0,08*4 0,24 | 0,74 0,62 0,12 0,62 0,12 0,74 0,74 0,74 0,74 | 0,00407 0,000496 0,000144 0,000868 0,000144 0,001258 0,0037 0,02368 0,001776 |

| 0,036136 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм-ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*3 0,24 | 3,03 3,03 3,03 3,03 3,03 3,03 3,03 | 0,016665 0,005454 0,001818 0,005151 0,019695 0,002424 0,007272 |

| 0,063327*3 | |||

| 3 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*4 0,24 | 3,67 3,67 0,03 3,64 3,67 3,67 3,67 3,67 | 0,020185 0,006606 0,000021 0,002184 0,006239 0,023855 0,011744 0,008808 |

| 0,079642*4 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,409 0,409 0,036 0,273 0,409 0,409 0,409 0,409 | 0,0022495 0,0007362 0,0000252 0,0001638 0,0006953 0,0026585 0,0003272 0,0009816 |

| 0,0078373 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизм- ом фиксации и приводом враще-ния 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,309 0,309 0,039 0,27 0,309 0,309 0,309 0,309 | 0,0016995 0,0005562 0,0000273 0,000162 0,0005253 0,0020085 0,0002472 0,0007416 |

| 0,0059676 | |||

| 4 Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Силовой стол с гидроприводом 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 7. Транспортер стружки | 0,53 0,25 0,18 0,24 0,17 0,65 0,08*2 0,24 | 0,52 0,45 0,52 0,52 0,52 0,52 0,52 0,52 | 0,002756 0,0001755 0,000936 0,001248 0,000884 0,00338 0,000832 0,001248 |

| 0,0114595 | |||

| 0,5580791 |

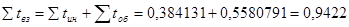

Таким образом:

(мин).

(мин).

Производительность данного варианта:

деталей/смену.

деталей/смену.

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности.

Вариант №3

1. Станок – полуавтомат: фрезеровать торцы 1 и 14 ( ),сверлить центровые отверстия (

),сверлить центровые отверстия ( ).

).

2. Станок – полуавтомат: точить поверхность 6 ( ).

).

3. Станок – полуавтомат: точить поверхность 3 ( ).

).

4. Станок – двухсторонний гидрокопировальный полуавтомат: чистовое точение поверхностей 6 ( ), 3 (

), 3 ( ); точить фаску 2 (

); точить фаску 2 ( ), 5 (

), 5 ( ).

).

5. Станок – полуавтомат: точить торец 7 ( ); точить поверхности 10 (

); точить поверхности 10 ( ), 12 (

), 12 ( ).

).

6. Станок – полуавтомат: точить фаску 13 ( ), чистовое точение поверхности 12 (

), чистовое точение поверхности 12 ( ), точить фаску 11 (

), точить фаску 11 ( ), точение поверхности 10 (

), точение поверхности 10 ( ), точить канавку 8 (

), точить канавку 8 ( ), точить фаску 9 (

), точить фаску 9 ( ).

).

7. Станок – агрегатный: сверление отверстий 19 ( ); фрезерование шпоночного паза 18 (

); фрезерование шпоночного паза 18 ( ).

).

Значение tз и tпр для разных типов инструментов занесены в таблицу 2.3.

Таблица 2.3 – Расчет времени потерь по инструменту

| № Опер. | Инструмент |  , мин. , мин.

|  , мин. , мин.

| ( + +  ),

мин. ),

мин.

|  , мин. , мин.

|

| Торцевая фреза | 0,62 | 7,12 | 0,025 | ||

| Сверло центровочное Р6М5 | 0,12 | 1,18 | 0,00944 | ||

| Резец упорный проходной Т5К10 | 0,95 | 2,3 | 0,0364167 | ||

| Резец упорный проходной Т5К10 | 0,18 | 1,7 | 0,0051 | ||

| Резец упорный проходной Т15К6 | 3,42 | 3,18 | 0,18126 | ||

| Резец упорный проходной Т15К6 | 0,22 | 3,18 | 0,01166 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,000424 | ||

| Резец упорный проходной Т15К6 | 0,022 | 3,18 | 0,001166 | ||

| Резец отогнутый Т5К10 | 0,036 | 1,7 | 0,00136 | ||

| Резец упорный проходной Т5К10 | 0,253 | 1,7 | 0,00717 | ||

| Резец упорный проходной Т5К10 | 0,12 | 1,7 | 0,0034 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,0004 | ||

| Резец упорный проходной Т15К6 | 0,11 | 3,18 | 0,00583 | ||

| Резец упорный проходной Т15К6 | 0,008 | 3,18 | 0,0004 | ||

| Резец упорный проходной Т15К6 | 0,16 | 3,18 | 0,00848 | ||

| Резец канавочный Т15К6 | 0,019 | 3,18 | 0,001007 | ||

| Резец упорный проходной Т15К6 | 0,004 | 3,18 | 0,000212 | ||

| Сверло Р6М5 | 0,52 | 1,18 | 0,012272 | ||

| Пальцевая фреза | 0,45 | 5,12 | 0,0288 | ||

= =

| 0,3397977 |

Расчет потерь по оборудованию третьего варианта занесены в таблицу 2.4:

Таблица 2.4 – Расчет потерь по оборудованию третьего варианта

| Наименование позиции | Наименование механизмов | Время простоев на 100 мин. работы  , мин. , мин.

| Время работы j–го нормализованного узла  , мин. , мин.

| Простои конкретных механизмов

, мин. , мин.

|

| 1Фрезерно-центровальная | 1. Узел подачи и зажима заготовки 2. Фрезерная бабка 3. Сверлильная бабка 4. Узел поперечных подач 5. Узел продольных подач 6. Гидравлическое оборудование 7. Электрооборудование 8. Система охлаждения 9. Транспортер стружки | 0,55 0,04*2 0,06*2 0,07*2 0,06*2 0,17 0,50 0,08*4 0,24 | 0,74 0,62 0,12 0,62 0,12 0,74 0,74 0,74 0,74 | 0,00407 0,000496 0,000144 0,000868 0,000144 0,001258 0,0037 0,02368 0,001776 |

| 0,036136 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,95 0,95 0,95 0,95 0,95 0,95 0,95 | 0,005225 0,00171 0,00057 0,001615 0,006175 0,00076 0,00228 |

| 0,018335 | |||

| 2 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,18 0,18 0,18 0,18 0,18 0,18 0,18 | 0,00099 0,000324 0,000108 0,000306 0,00117 0,000144 0,000432 |

| 0,003474 | |||

| 3 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08*4 0,24 | 3,67 3,67 0,03 3,64 3,67 3,67 3,67 3,67 | 0,020185 0,006606 0,000021 0,002184 0,006239 0,023855 0,011744 0,008808 |

| 0,079642*4 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,409 0,409 0,036 0,273 0,409 0,409 0,409 0,409 | 0,0022495 0,0007362 0,0000252 0,0001638 0,0006953 0,0026585 0,0003272 0,0009816 |

| 0,0078373 | |||

| 4 Токарная | 1. Узел подачи и зажима заготовки 2. Шпиндельный блок с механизмом фиксации и приводом вращения 3. Узел поперечных суппортов 4. Узел продольных суппортов 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,55 0,18 0,07 0,06 0,17 0,65 0,08 0,24 | 0,309 0,309 0,039 0,27 0,309 0,309 0,309 0,309 | 0,0016995 0,0005562 0,0000273 0,000162 0,0005253 0,0020085 0,0002472 0,0007416 |

| 0,0059676 | |||

| 4 Агрегатная | 1. Узел подачи и зажима заготовки 2. Силовая головка для фрезерования 3. Силовая головка для сверления 4. Силовой стол с гидроприводом 5. Гидравлическое оборудование 6. Электрооборудование 7. Система охлаждения 8. Транспортер стружки | 0,53 0,25 0,18 0,24 0,17 0,65 0,08*2 0,24 | 0,52 0,45 0,52 0,52 0,52 0,52 0,52 0,52 | 0,002756 0,0001755 0,000936 0,001248 0,000884 0,00338 0,000832 0,001248 |

| 0,0114595 | |||

| 0,3996101 |

Таким образом:

мин.

мин.

Производительность данного варианта:

деталей/смену;

деталей/смену;

Как видно по расчетам, производительность такой системы удовлетворяет заданной производительности.