Муфты. Виды, устройство муфт в механизмах машин

Содержание

· 1. Муфты соединительные

o 1.1. Жесткие муфты

o 1.2. Компенсирующие самоустанавливающиеся муфты

o 1.3. Упругие муфты

· 2. Сцепные муфты

o 2.1. Кулачковые сцепные муфты

o 2.2. Фрикционные сцепные муфты

· 3. Обгонные и центробежные муфты

· 4. Шарнирные муфты

· 5. Предохранительные муфты

В машинах для передачи движения от одного механизма к другому, выполненных как самостоятельная сборочная единица (редуктор, вариатор, двигатель и т.п.), применяются устройства, которые соединяют входные и выходные валы и называются муфтами.

При соединении валов муфты могут выполнять и другие функции:

· соединять и разъединять валы;

· предохранять механизмы от поломок;

· компенсировать несовпадение осей по высоте и по углу;

· амортизировать вибрации и толчки;

· работать с механизмами с изменяющейся окружной скоростью и др.

В справочной и другой технической литературе, а также в каталогах, подробно представлены технические параметры муфт в зависимости от требуемых свойств и передаваемой нагрузки, элементы конструкции и технические требования, которые необходимо выполнять при монтаже и эксплуатации муфт.

Поэтому при проектировании механических приводных устройств и механизмов редко возникает необходимость разрабатывать конструкции муфт. Задача в большинстве случаев сводится к подбору муфты в соответствии с техническими требованиями.

Основным показателем при выборе муфты является номинальный диаметр соединяемых валов. Затем после выбора муфты может возникнуть необходимость в проверке ее, что связано с определением расчетного вращающего момента, частоты вращения и условий эксплуатации, а также, при необходимости, прочность соединительных деталей.

Основная характеристика при подборе муфты – Т – передаваемый муфтой крутящий (номинальный) момент, Трасч – момент, учитывающий наиболее тяжелые условия ее нагружения и называемый расчетным крутящим моментом, и [T] – допускаемый крутящий момент, указанный в каталоге:

где Т=P/ω – крутящий момент, передаваемый муфтой при установившемся режиме работы (номинальный момент), определяемый по мощности Р и угловой скорости ω; k – коэффициент динамичности или режима работы (перегрузки), учитывающий дополнительные динамические нагрузки на муфту; его значение зависит от рода приводного двигателя и назначения рабочей машины. Для привода от электродвигателя принимают: при спокойной нагрузке k=1,15…1,4; при переменной нагрузке k=1,5…2; при ударной нагрузке k=2,5…3.

С учетом инерционных масс:

где l1 и l2 – моменты инерции вращающихся масс ведущего и ведомого валов с насаженными на них деталями, приведенными к оси того вала, на который устанавливается муфта; Тном – номинальный вращающий момент.

Вместо момента инерции для муфт может быть указан маховой момент:

где G – вес вращающихся деталей на валу, Н; D – диаметр окружности вращающихся масс (обода маховика), м; g=9,81 м/с2.

При постоянном направлении вращения и умеренно нагруженных валах (σ ≈ 15 МПа) полумуфты устанавливают на концах валов по переходным посадкам (H7/m6, H7/k6). При реверсивной работе, а также при тяжело нагруженных валах (σ>15 МПа) применяют посадки с натягом. При такой посадке муфты могут возникнуть проблемы при демонтаже. Поэтому целесообразно для муфт, предназначенных для работы с большими нагрузками, применять посадку на конус концов валов, при которой можно создать значительный натяг в соединении и обеспечить точное радиальное и угловое положение полумуфты относительно вала.

Муфты соединительные

Жесткие муфты

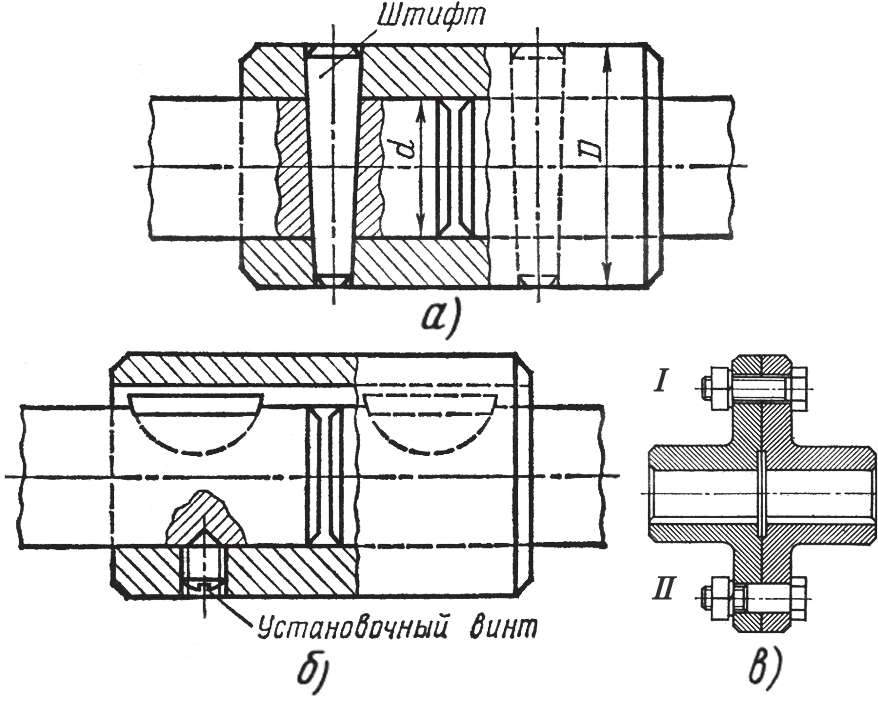

Самая простая из жестких неразъемных муфт – втулочная муфта (рис. 1), представляющая собой цельную втулку, надеваемую на концы валов и закрепляемую на них штифтами (рис. 1, а), шпонками (рис. 1, б) или шлицами и фланцевая муфта (рис. 1, в).

Рис. 1. Жесткие муфты

Втулочные муфты простые, дешевые по конструкции, нашли довольно широкое применение в легких машинах для соединения валов диаметром примерно до 100 мм.

Внутренний диаметр втулки должен соответствовать диаметрам соединяемых валов, а ее длина l=(3,5…4)d, толщина стенки втулки δ=d/3+10 мм (D ≈ (1,7…1,5)d мм). Применение этих муфт ограничено тем, что при сборке и разборке валов требуются значительные смещения их в осевом направлении, а также тем, что эти муфты требуют очень точного совмещения осей соединяемых валов (в противном случае появляются силы, изгибающие валы). Материал втулок – сталь 35, 40, 45, а втулок больших размеров – чугун СЧ18, СЧ24 и др. Прочность муфты определяется проверочным расчетом на прочность ее соединения с валом – штифтового, шпоночного или шлицевого.

Наиболее распространенная из жестких муфт, разъемных в плоскости, перпендикулярной оси вала, – фланцевая (поперечно-свертная) муфта (рис. 1, в).

Муфта состоит из двух полумуфт, насаживаемых на концы валов и соединяемых между собой болтами. Болты муфты ставят с зазором (вариант I) и без зазора (вариант II).

Компенсирующие самоустанавливающиеся муфты

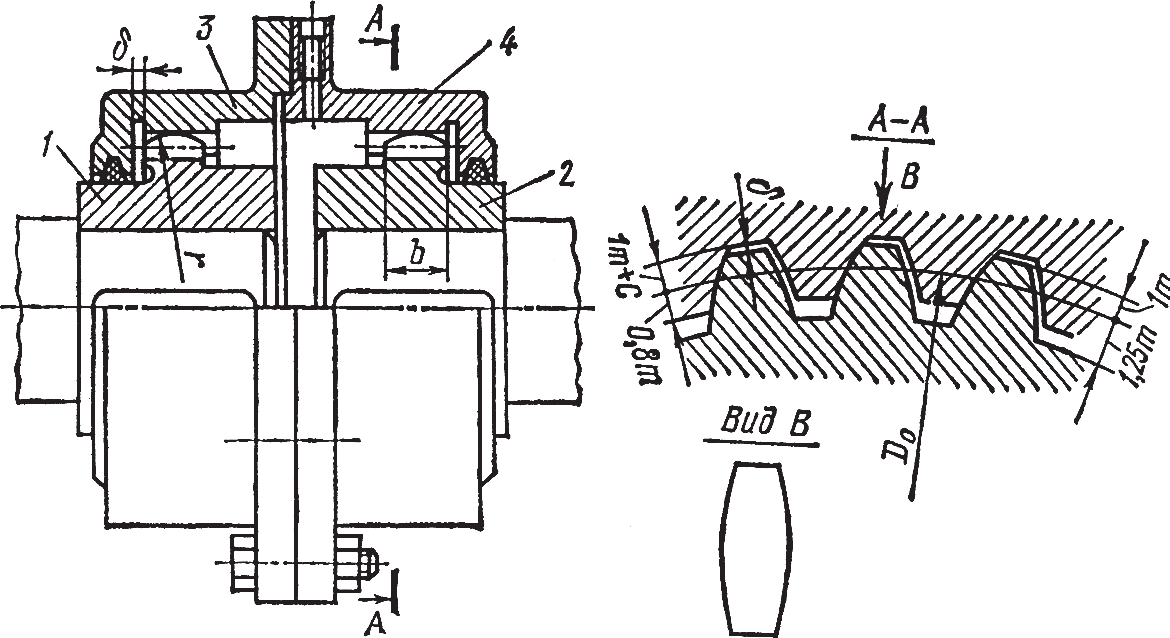

Из компенсирующих самоустанавливающихся универсальных муфт для соединения валов диаметром от 40 до 560 мм зубчатая муфта (рис. 2) – самая распространенная.

Рис. 2. Компенсирующая самоустанавливающаяся зубчатая муфта

Муфта состоит из двух полумуфт 1 и 2 с наружными зубьями и двух половин обоймы 3 и 4 с внутренними зубьями, сцепляющимися с зубьями полумуфт. Полумуфты закрепляют на концах соединяемых валов. Половины обоймы соединяют между собой болтами.

Зубья полумуфт и половины обоймы имеют эвольвентный профиль, аналогичный эвольвентному профилю зубьев зубчатых колес, что позволяет нарезать их нормальным зуборезным инструментом. Зубчатая муфта компенсирует любые взаимные смещения валов – осевые, радиальные и угловые, так как зубчатое зацепление ее выполняют с боковым зазором и возможностью свободного осевого взаимного смещения сопряженных зубьев, а зубья изготовляют бочкообразной формы со сферической наружной поверхностью.

Широкое применение в машиностроении зубчатых муфт объясняется рядом их достоинств: небольшими габаритами и массой; большой нагрузочной способностью из-за большего числа одновременно сцепляющихся зубьев; допустимостью высоких окружных скоростей (более 25 м/с) и технологичностью.

Полумуфты и половины обоймы изготовляют из сталей 40, 40Х, 45 или из стального литья 45Л, 50Л и др.

Для повышения износостойкости зубья подвергают термообработке до твердости HRC<40 для зубьев полумуфт и HRC<35 для зубьев обоймы. Тихоходные зубчатые муфты (при υ<5 м/с) изготовляют с твердостью зубьев НВ>280.

Параметры зубчатых муфт унифицированных конструкций приведены в табл. 1.

Таблица 1. Муфты зубчатые (выборка), мм

| d | [T], Н·м | nmax, об/мин | Aтiп | D | D1 | D2 | L | е | Зубья | Масса, кг | Маховой момент GD2, кг·м2 | ||

| т | b | z | |||||||||||

| 2,5 | 10,2 | 0,12 | |||||||||||

| 2,5 | 14,3 | 0,21 | |||||||||||

| 0,42 | |||||||||||||

| 0,85 | |||||||||||||

| 1,86 | |||||||||||||

| 2,80 |

Для уменьшения износа зубьев муфты в ее обойму заливают масло большой вязкости.

В последнее время отдельные элементы зубчатых муфт изготовляют из пластмасс, которые придают муфтам упругие и демпфирующие свойства и повышенную износостойкость.

Упругие муфты

Упругие муфты служат для уменьшения динамических нагрузок, передаваемых соединяемыми ими валами. Кроме того, эти муфты предохраняют соединяемые валы от резонансных колебаний и позволяют несколько компенсировать неточности взаимного расположения валов. Основные характеристики упругих муфт: жесткость или обратная ей величина – податливость и демпфирующая способность, т. е. способность превращать в теплоту энергию деформирования упругих элементов муфты.

Различают упругие муфты: линейные и нелинейные, или постоянной и переменной жесткости. Первые имеют линейную характеристику, т. е. прямо пропорциональную зависимость угла закручивания муфты (угла поворота одной полумуфты относительно другой) от передаваемого момента, а вторые – нелинейную характеристику. Достоинство муфт с нелинейными характеристиками – предотвращение резонанса крутильных колебаний при периодически изменяющихся нагрузках, воспринимаемых муфтами.

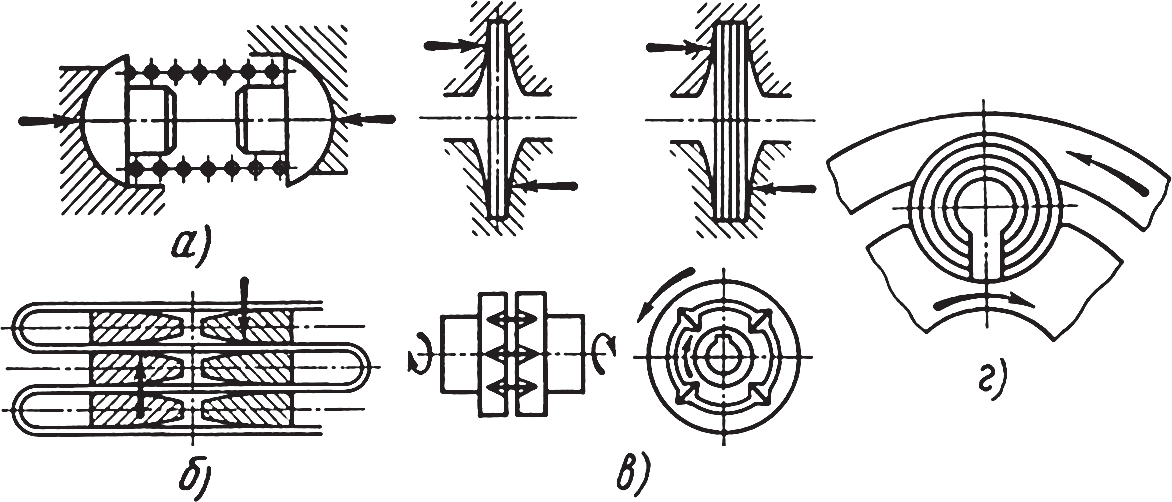

Конструкции упругих муфт разнообразны. По материалу упругих элементов они делятся на муфты с неметаллическими и металлическими элементами. В качестве металлических элементов используются пружины (рис. 3).

Муфты с металлическими упругими элементами по сравнению с муфтами с неметаллическими упругими элементами более долговечны, имеют меньшие габариты, но дороже. Их применяют в основном для передачи больших моментов.

Рис. 3. Основные типы металлических стальных упругих элементов муфт: а – цилиндрические пружины; б – змеевидные пластинчатые пружины; в – стержни, пластины и пакеты пластин, расположенные по образующей и по радиусу; г – пакеты разрезных гильзовых пружин

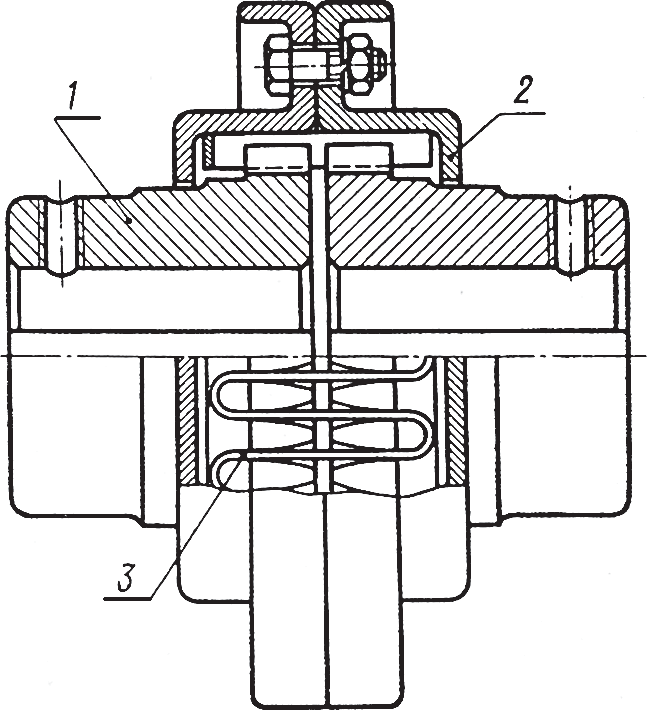

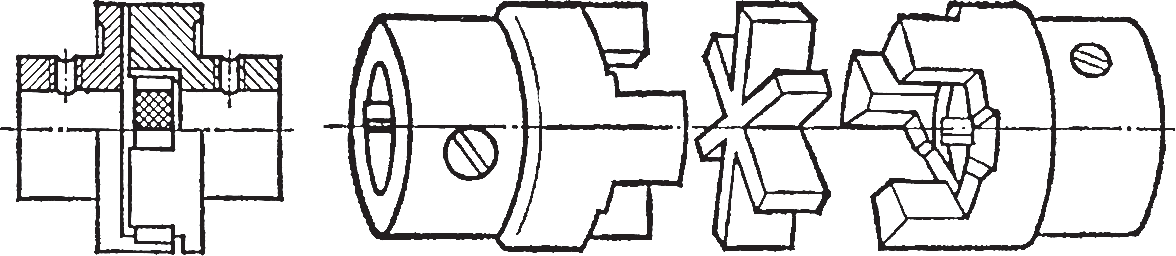

Муфта со змеевидной пружиной (рис. 4) наиболее распространена среди муфт с металлическими упругими элементами. Она состоит из двух полумуфт с зубьями специальной формы, во впадинах между которыми помещается змейкой (зигзагом) изогнутая пружина, так чтобы объединить смежные зубья на полумуфтах. Зубья и пружина закрываются снаружи кожухом, состоящим из двух половин, соединяемых между собой болтами.

Рис. 4. Муфта со змеевидной пружиной

С увеличением нагрузки пружина, изгибаясь, вступает в контакт с зубьями по все возрастающей длине. При этом уменьшается длина активной части пружины и ее жесткость увеличивается. Преимущественно при отсутствии колебаний применяют литые муфты, как наиболее совершенные и более простые по форме зубьев. Материал полумуфт – сталь 45 или стальное литье 45Л. Пружины изготовляют из пружинной стали 65Г, 60С2 и др. Половины кожуха изготовляют из чугуна СЧ12, СЧ15.

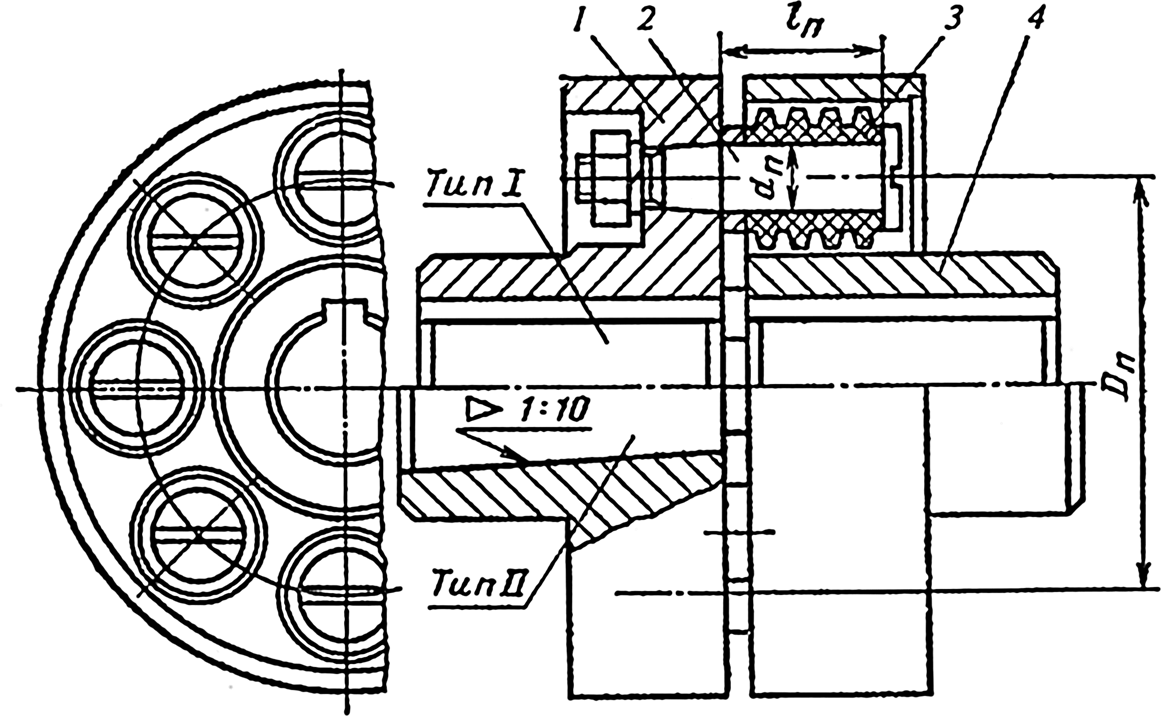

Втулочно-пальцевая муфта получила широкое распространение, например, в приводах от электродвигателя. Муфта (рис. 5) состоит из двух фланцевых полумуфт 1 и 4, пальцев 2 с коническим хвостовиком и резьбой. Пальцы вставляют в конические отверстия одной из полумуфт и затягивают гайками, что обеспечивает жесткое соединение этих деталей. Момент вращения на вторую полумуфту передается от пальцев через резиновые гофрированные втулки 3. Преимуществами этих муфт являются простота конструкции и возможность замены упругих элементов, малые габаритные размеры и масса, но они малоподатливы, и распределение напряжений в упругих элементах отличается большой неравномерностью.

Рис. 5. Втулочно-пальцевая муфта

Полумуфты и пальцы изготовляют из сталей 40, 40Х, 45 и др. Муфты допускают радиальное смещение валов до 0,2…0,5 мм, осевое смещение валов до 5 мм и угловое – до 1°. Следует заметить, что с ростом смещений увеличиваются износ упругих элементов и неравномерность распределения нагрузки среди пальцев муфты.

Муфты могут применяться для диаметров валов от 9 до 160 мм и моментов вращения от 6,3 до 16000 Н•м. Параметры втулочно-пальцевых муфт унифицированных конструкций приведены в табл. 2.

Таблица 2. Втулочно-пальцевые муфты унифицированных конструкций (выборка), мм

| dп | Габариты муфты | Пальцы | Втулки | [T] Н•м | [nmax] мин-1 | ||||||

| Dн | Lобщ | dп | lп | Dп | z | резьб а | Dв | lв | |||

| 16…19 | М8 | ||||||||||

| 20…24 | М8 | ||||||||||

| 25…28 | М10 | ||||||||||

| 30…38 | М10 | ||||||||||

| 40…45 | М12 |

Упругая муфта с резиновой звездочкой (рис. 6) используется для соединения быстроходных валов и по принципу действия аналогична втулочно-пальцевой муфте.

Рис. 6. Упругая муфта с резиновой звездочкой

Муфты с резиновой звездочкой обладают большой радиальной, угловой и осевой жесткостью, поэтому их применение возможно при установке соединяемых изделий на плитах (рамах) большой жесткости.

Муфты с резиновой звездочкой выпускают для диаметров валов 12…48 мм в диапазоне моментов вращения 6,3…400 Н•м.

Муфта с торообразной упругой оболочкой, резиновый упругий элемент которой напоминает автомобильную шину, работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства (α ≈ 2°, δ ≈ 2…6 мм, угол закручивания до 5…30°).

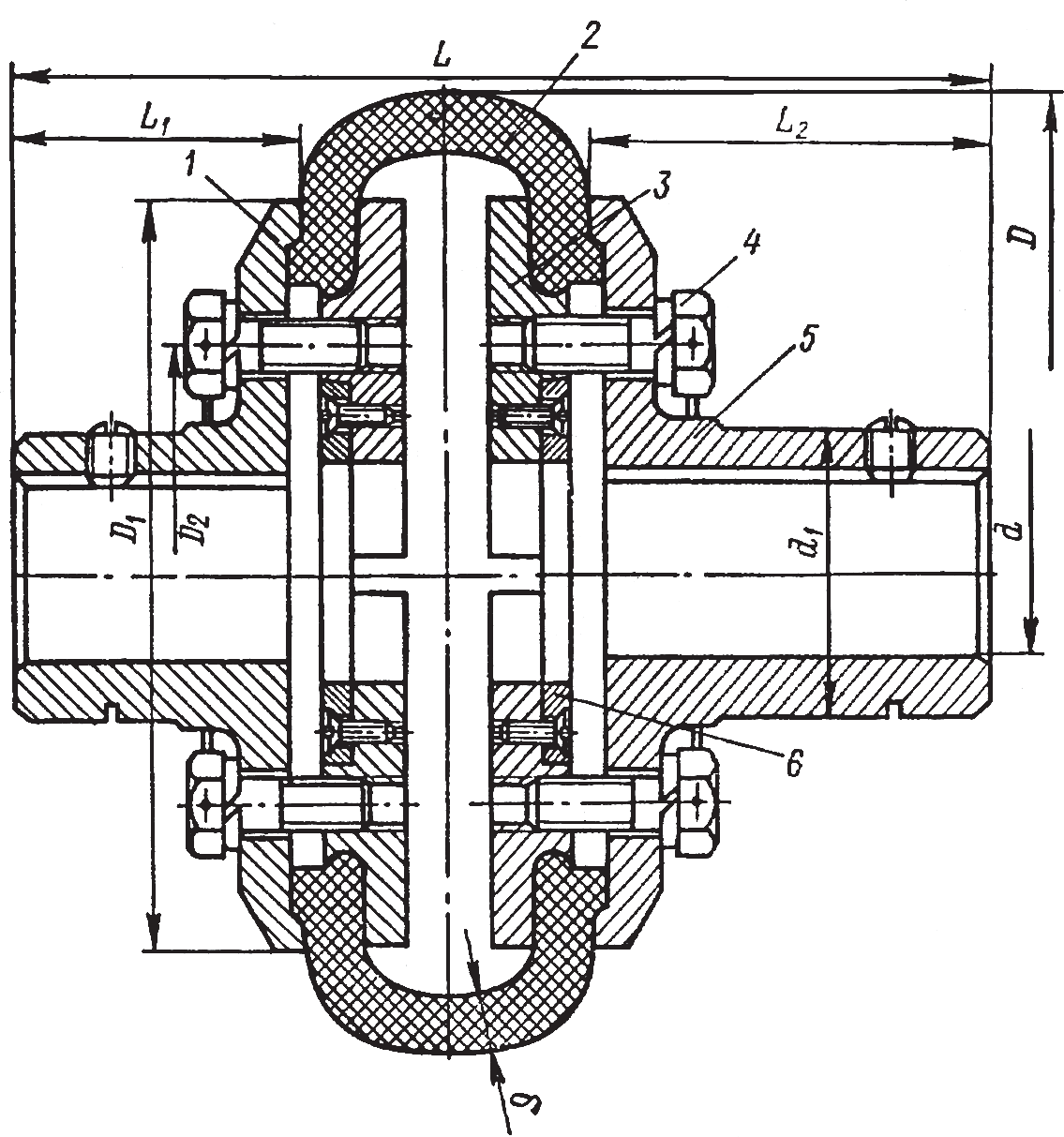

Муфта с торообразной упругой оболочкой, сравнительно простая по конструкции, получила широкое распространение (рис. 7).

Рис. 7. Муфта с торообразной упругой оболочкой

Недостатком муфты является большой диаметральный размер и появление значительных осевых нагрузок на опоры, вызываемых центробежными силами, действующими на упругий элемент.

Полумуфты 1 и 5 соединены резиновой оболочкой 2 (часто армированной кордом) с помощью нажимных колец 3, состоящих из двух частей, соединенных кольцом 6 и винтами 4.

Основные размеры муфты приведены в табл. 3.

Таблица 3. Основные параметры упругой муфты с торообразной оболочкой (выборка), мм

| d | Т, Н·м | n, мин-1 наибольший | D | d1 | D1 | D2 | L | L1 | L2 | δ | Маховой момент GD2, Н·м2 | |

| 1 ряд | 2 ряд | |||||||||||

| 20; 22 | — | 37,5 | 0,07 | |||||||||

| 25; 28 | 44,5 | 62,5 | 0,30 | |||||||||

| 32; 36 | 35;38 | 60,5 | 82,5 | 12,5 | 0,89 | |||||||

| 40; 45 | 42;48 | 3,24 | ||||||||||

| 50; 55 | — | 9,67 |

Наружный диаметр муфты D определяют из расчета оболочки на прочность.

Ориентировочные, соотношения основных элементов муфты: В=(L–L1–L2)=0,25D; δ=0,05D; D2=0,5D; D1=0,75D. Число болтов z ориентировочно принимают в зависимости от диаметра D по табл. 4.

Таблица 4. Число болтов z в зависимости от D

| D, мм | До 160 | Свыше 160 до 320 |

| z |

Вращающий момент с полумуфт передается на оболочку силами трения, создаваемыми при затяжке болтов 3. При передаче момента в оболочке возникают касательные напряжения крутильного сдвига. Наибольшего значения они достигают в кольцевом сечении с диаметром D 1.

Сцепные муфты

В приводных устройствах, часто включаемых и выключаемых, с переменным режимом работы, например в трансмиссиях тракторов и автомобилей, в передачах к металлообрабатывающим станкам, конвейерам, транспортерам и другим машинам, устанавливают управляемые сцепные муфты. Их конструктивное оформление отличается большим разнообразием, но применяют главным образом муфты сцепные кулачковые и фрикционные.