Гравитационная очистка газов

Отстаивание твердых частиц в газовой среде подчиняется принципиально тем же закономерностям, что и осаждение их под действием сил тяжести в капельной жидкости. Скорость отстаивания пропорциональна, при прочих равных условиях, разности плотностей частиц  и газа

и газа  . Учитывая, что

. Учитывая, что  на несколько порядков меньше плотности капельной жидкости

на несколько порядков меньше плотности капельной жидкости  , можно заключить, что скорость очистки газов в поле сил тяжести будет значительно выше скорости отстаивания в капельно-жидких средах. Несмотря на это, очистка газа отстаиванием является относительно малоэффективным процессом, так как действующие силы в данном случае невелики сравнительно с центробежными и другими силами, используемыми для той же цели.

, можно заключить, что скорость очистки газов в поле сил тяжести будет значительно выше скорости отстаивания в капельно-жидких средах. Несмотря на это, очистка газа отстаиванием является относительно малоэффективным процессом, так как действующие силы в данном случае невелики сравнительно с центробежными и другими силами, используемыми для той же цели.

Пылеосадительные камеры

Осаждение взвешенных в газовом потоке частиц в пылеосадительных камерах происходит под действием сил тяжести. Простейшими конструкциями аппаратов этого типа являются отстойные газоходы, снабжаемые иногда вертикальными перегородками для лучшего осаждения твердых частиц. Для очистки горячих печных газов широко применяют многополочные пылеосадительные камеры.

Общая высота пылеосадительной камеры:

= n (h + h1) (1)

где h - расстояние между полками; n1 - толщина одной полки; n - число полок.

Время пребывания газа в камере:

t = L / w (2)

где:L - длина камеры; w - скорость осаждения.

Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах. Частицы пыли оседают из газа при его движении между полками, расстояние между которыми обычно составляет 0,1-0,4м. При такой небольшой высоте каналов между полками уменьшается путь осаждающих частиц пыли. Вместе с тем наличие полок позволяет увеличить эффективную поверхность осаждения частиц. Уменьшение пути частиц и увеличение поверхности осаждения способствует уменьшению времени осаждения и, следовательно, повышению степени очистки газа и производительности камеры. Однако скорость потока газа в камере ограничена тем, что частицы пыли должны успеть осесть до того, как они будут вынесены потоком газа из камеры. Газ, пройдя полки, огибает вертикальную отражательную перегородку 3 (при этом из него осаждается под действием сил инерции дополнительно некоторое количество пыли) и удаляется из камеры. Одновременно отражательная перегородка способствует более равномерному распределению газа между горизонтальными полками камеры, так как в этом случае гидравлическое сопротивление каналов между ними одинаково. Пыль, осевшая на полках, периодически удаляется с них вручную специальными скребками через дверцы 4 в боковой стенке или смывается водой. Для непрерывной очистки газа от пыли камеру делят на два самостоятельных отделения или устанавливают две параллельно работающие камеры. В одном отделения (или в одной камере) производится очистки газа, в это же время другое отделение (камера) очищается от осевшей пыли.Под действием силы тяжести удается достаточно полно выделить из газа лишь крупные частицы пыли. Поэтому пылеосадительные камеры используют только для предварительной, грубой очистки газов, содержащих частицы пыли относительно больших размеров (>100 мкм). Степень очистки газа от пыли в этих аппаратах обычно не превышает 30-40%. Эти камеры громоздки и мало эффективны.

газопромыватель электрофильтр обеспыливание пенный

2. Очистка газов под действием инерционных и центробежных сил

Инерционные пылеуловлители. Действие пылеуловлителей такого типа основано на использовании инерционных сил, возникающих при резком изменении направления газового потока, которое сопровождается значительным уменьшением его скорости. Устанавливая на пути движения запыленного газа (например, в газоходе) отражательные перегородки или применяя коленчатые газоходы, изменяют направление движения газа на 90 или  . При этом частицы пыли, стремясь сохранитьнаправления своего первоначального движения, удаляются из потока. Для эффективного улавливания пыли скорость потока газа перед перегородками должна состовлять не менее 5-15 м/сек.

. При этом частицы пыли, стремясь сохранитьнаправления своего первоначального движения, удаляются из потока. Для эффективного улавливания пыли скорость потока газа перед перегородками должна состовлять не менее 5-15 м/сек.

Рис. 2. Инерционный пылеуловители

Жалюзийный пылеуловитель состоит из собственно инерционного первичного пылеуловителя 1 и вторичного пылеуловителя - циклона 2. Запыленный газ поступает в пылеуловитель 1, жалюзи 3 которого представляют собой набор наклонных колец, установленных с зазором 2-3мм и немного перекрывающих друг друга. Жалюзи имеют коническую форму для того, чтобы скорость газа в различных поперечных сечениях аппарата оставалась примерно постоянной. Частицы пыли, ударяясь о кольца жалюзи, отбрасываются к оси конуса, а освобаждаемый от наиболее крупных частиц пыли газ проходит через зазоры в конусе и удаляется через патрубок 4. Небольшая часть газа (примерно 10%), в которой концентртруется основная масса частиц, поступает в циклон 2, где под действием центробежных сил освобождается от основной массы пыли и возвращается на доочистку в первичной жалюзийный пылеуловитель. Пыль удаляется из циклона через патрубок 5. Жалюзийный пылеуловители могут устанавливаться в горизонтальных и вертикальных газопроводах.

Рис.3. Жалюзийный пылеуловитель

- жалюзийная решетка; 2 - очищенные газы (около 90 об. %); 3 - запыленные газы (около 10 об)

Инерционные пылеуловлители отличаются простотой устройства, компактностью и не имеют движущихся частей, однако в них достигается невысокая степень очистки (примерно 60%) пыли (размер удаляемых частиц более 25 мкм). К недостаткам инерционных пылеуловителей относятся также сравнительно большое гидравлическое сопротивление, быстрый износ и забивание перегородок.

Циклон - воздухоочиститель <https://ru.wikipedia.org/wiki/%D0%92%D0%BE%D0%B7%D0%B4%D1%83%D1%85%D0%BE%D0%BE%D1%87%D0%B8%D1%81%D1%82%D0%B8%D1%82%D0%B5%D0%BB%D1%8C>, используемый в промышленности для очистки газов или жидкостей от взвешенных частиц. Принцип очистки - инерционный <https://ru.wikipedia.org/wiki/%D0%98%D0%BD%D0%B5%D1%80%D1%86%D0%B8%D1%8F> (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности. Собранная пыль может быть в дальнейшем переработана.

Принцип действия

Принцип действия простейшего противоточного циклона таков: поток запылённого газа вводится в аппарат через входной патрубок тангенциально в верхней части. В аппарате формируется вращающийся поток газа, направленный вниз, к конической части аппарата. Вследствие силы инерции (центробежной силы) частицы пыли выносятся из потока и оседают на стенках аппарата, затем захватываются вторичным потоком и попадают в нижнюю часть, через выпускное отверстие в бункер для сбора пыли (на рисунке не показан). Очищенный от пыли газовый поток затем двигается снизу вверх и выводится из циклона через соосную выхлопную трубу.

Конструкция

Существует огромное разнообразие типов циклонов. Кроме описанного выше противоточного циклона существуют и менее распространённые прямоточные. Противоточные циклоны различаются размерами, соотношением цилиндрической и конической частей, а также относительной высотой (т.е. отношением высоты к диаметру) цилиндрической части. Чем больше относительная высота, тем меньше коэффициент гидравлического сопротивления и разрежение в бункере (меньше вероятность подсоса пыли в аппарат), но меньше степень очистки <https://ru.wikipedia.org/w/index.php?title=%D0%A1%D1%82%D0%B5%D0%BF%D0%B5%D0%BD%D1%8C_%D0%BE%D1%87%D0%B8%D1%81%D1%82%D0%BA%D0%B8&action=edit&redlink=1>. Наиболее оптимальна относительная высота 1,6, что соответствует принципу "золотое сечение <https://ru.wikipedia.org/wiki/%D0%97%D0%BE%D0%BB%D0%BE%D1%82%D0%BE%D0%B5_%D1%81%D0%B5%D1%87%D0%B5%D0%BD%D0%B8%D0%B5>".

Эффективность

Степень очистки в циклоне сильно зависит от дисперсного состава частиц пыли в поступающем на очистку газе (чем больше размер частиц, тем эффективнее очистка). Для распространённых циклонов типа ЦН степень очистки может достигать

| для частиц с условным диаметром 20 микрон <https://ru.wikipedia.org/wiki/%D0%9C%D0%B8%D0%BA%D1%80%D0%BE%D0%BD>99,5% | |

| для частиц с условным диаметром 10 микрон <https://ru.wikipedia.org/wiki/%D0%9C%D0%B8%D0%BA%D1%80%D0%BE%D0%BD>95% | |

| для частиц с условным диаметром 5 микрон <https://ru.wikipedia.org/wiki/%D0%9C%D0%B8%D0%BA%D1%80%D0%BE%D0%BD>83% |

C уменьшением диаметра степень очистки возрастает, но увеличивается металлоёмкость и затраты на очистку. При больших объёмах газа и высоких требованиях к очистке газовый поток пропускают параллельно через несколько циклонов малого диаметра (100-300 мм.). Такую конструкцию называют мультициклоном или батарейным циклоном. Возможно также применить Электростатический фильтр <https://ru.wikipedia.org/wiki/%D0%AD%D0%BB%D0%B5%D0%BA%D1%82%D1%80%D0%BE%D1%81%D1%82%D0%B0%D1%82%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B9_%D1%84%D0%B8%D0%BB%D1%8C%D1%82%D1%80>, который, напротив, эффективен именно для малых частиц.

Достоинства и недостатки

Циклоны просты в разработке и изготовлении, надёжны, высокопроизводительны, могут использоваться для очистки агрессивных и высокотемпературных газов и газовых смесей. Недостатками являются высокое гидравлическое сопротивление <https://ru.wikipedia.org/w/index.php?title=%D0%93%D0%B8%D0%B4%D1%80%D0%B0%D0%B2%D0%BB%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%BE%D0%B5_%D1%81%D0%BE%D0%BF%D1%80%D0%BE%D1%82%D0%B8%D0%B2%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5&action=edit&redlink=1>, невозможность улавливания пылей с малыми размерами частиц и малая долговечность (особенно при очистке газов от пылей с высокими абразивными свойствами).[2]

3. Очистка газов фильтрованием

При очистке фильтрованием газы, содержащие взвешенные твердые частицы, проходят пористые перегородки, пропускающие газ и задерживающие на своей поверхности твердые частицы.

В зависимости от вида фильтровальной перегородки различают следующие фильтры для газов: а) с гибкими пористыми перегородками из природных, синтетических и минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон и др.), пористых листовых материалов (губчатая резина, пенополиуретан и др.), металлоткани;б) с полужесткими пористыми перегородками (слои из волокон, стружки, сеток);в) с жесткими пористыми перегородками из зернистых материалов (пористые керамика, пластмассы, спеченные или спрессованные порошки металлов и др.);г) с зернистыми слоями из кокса, гравня, кварцевого песка и др.

Выбор пористой перегородки обусловлен рядом факторов, из которых основными являются: химические свойства фильтруемого газа, его температура, гидравлическое сопротивление фильтровальной перегородки и размеры взвешенных в газе частиц.

Современные фильтры в зависимости от назначения и величин входной и выходной концентраций улавливаемой дисперсной фазы условно делят на три класса.

Фильтры тонкой очистки (предназначены для улавливания с очень высокой эффективностью (обычно выше 99 %) в основном субмикронных частиц из промышленных газов и воздуха при низкой входной концентрации дисперсной фазы (менее 1 мг/м3) и малой скорости фильтрования (менее 0,1 м/с). Фильтры для очистки атмосферного воздуха (воздушные фильтры) используются в системах приточной вентиляции и кондиционирования воздуха. Промышленные фильтры применяются для очистки промышленных газов в основном с высокой концентрацией дисперсной фазы

Мокрая очистка газов

Для тонкой очистки газов от пыли применяют мокрую очистку - промывку газов водой или другой жидкостью. Тесное взаимодействие между жидкостью и запыленным газом осуществляется в мокрых пылеуловителях либо на поверхности жидкой пленки, стекающей по вертикальной или наклонной плоскости (пленочные или насадочные скрубберы), либо на поверхности капель (полые скрубберы, скрубберы Вентури) или пузырьков газа (барботажные пылеуловители).

Достоинства мокрых пылеуловителей, по сравнению с аппаратами сухого типа:

более высокая эффективность улавливания взвешенных частиц;

возможность использования для очистки газов от частиц размером крупнее 0,1 мкм;

допустимость очистки газов при высокой температуре и повышенной влажности, а также при опасности возгораний и взрывов очищенных газов и уловленной пыли;

возможность наряду с пылями одновременно улавливать парообразные и газообразные компоненты.

Однако метод мокрого обеспыливания имеет и ряд недостатков:

выделение уловленной пыли в виде шлама, что связано с необходимостью обработки сточных вод, т. е. с удорожанием процесса;

возможность уноса капель жидкости и осаждения их с пылью в газоходах и димососах;

в случае очистки агрессивных газов необходимость защищать аппаратуру и коммуникации антикоррозионными материалами

Общепринятой классификации мокрых пылеуловителей до настоящего времени не существует. Обычно они подразделяются на группы в зависимости от характера (вида) поверхности контакта фаз (капельные, пленочные, барботажные) или способу действия:

полые газопромыватели (оросительные промывные камеры; полые форсуночные скрубберы);

насадочные скрубберы;

тарельчатые газопромыватели (барботажные и пенные аппараты);

газопромыватели с подвижной насадкой;

мокрые аппараты ударно-инерционного действия;

мокрые аппараты центробежного действия;

механические газопромыватели (механические скрубберы, динамические скрубберы);

скоростные газопромыватели (скрубберы Вентури, эжекторные скрубберы).

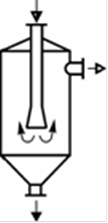

Полые газопромыватели

В полых газопромывателях запыленные газы пропускают через завесу распыляемой жидкости. При этом частицы пыли захватываются каплями промывной жидкости и осаждаются в аппарате, а очищенные газы удаляются из него.

В противоточном скруббере (рис. 6) капли из форсунок падают навстречу запыленному потоку газов. Капли должны быть достаточно крупными, чтобы не быть унесенными газовым потоком, скорость которого обычно составляет vг = 0,61,2 м/с. Поэтому в газопромывателях обычно устанавливают форсунки грубого распыления, работающие при давлении 0,3-0,4 МПа. При скоростях газов более 5 м/с после газопромывателя необходима установка каплеуловителя.

Высота аппарата обычно в 2,5 раза превышает его диаметр (Н = 2,5D). Форсунки устанавливают в аппарате в одном или нескольких сечениях: иногда рядами (до 14-16 в сечении), иногда только по оси аппарата.

Факел распыла форсунок может быть направлен вертикально сверху вниз или под некоторым углом к горизонтальной плоскости. При расположении форсунок в несколько ярусов возможна комбинированная установка распылителей: часть факелов направлена по ходу газов, другая часть - в противоположном направлении. Для лучшего распределения газов по сечению аппарата в нижней части скруббера устанавливают газораспределительную решетку.

Полые форсуночные скрубберы широко используют для улавливания крупной пыли, а также при охлаждении газов и кондиционирования воздуха. Удельный расход жидкости невелик - от 0,5.

Степень улавливания частиц крупнее 10 мкм в полых форсуночных скрубберах составляет 99 %, но для частиц меньшего размера она резко снижается. Полые форсуночные скрубберы малоэффективны при улавливании частиц размером менее 5 мкм.

Насадочные газопромыватели

Насадочные газопромыватели представляют собой колонные аппараты с неподвижной насадкой в виде колец, шаров, седел или тел другой формы. В пылеулавливании нашли в основном применение противоточные насадочные скрубберы.

Насадка предназначена для увеличения поверхности контакта фаз. Жидкость течет пленкой по насадке, газ проходит противотоком. Такие газопромыватели используют для улавливания хорошо смачиваемой пыли, но при невысокой ее концентрации, поскольку в противном случае происходит частое забивание насадки.

Кроме противоточных колонн, на практике применяют насадочные скрубберы с поперечным орошением. В таких скрубберах для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 7-10° в направлении газового потока.