Определить основные размеры пенного газопромывателя для очистки от пыли 50000  /ч газа при

/ч газа при  С. Запыленность газа на входе в аппарат

С. Запыленность газа на входе в аппарат

= 0,01 кг/

= 0,01 кг/  (при нормальных условиях), степень очистки 0,99.

(при нормальных условиях), степень очистки 0,99.

. Объемный расход газа, V= 50000  ч

ч

. Температура,  =

=  С

С

. Запыленность газа на входе аппарата,  = 0,01кг/

= 0,01кг/

. Степень очистки,  = 0,99.

= 0,99.

Решение. Поскольку скорость газа в полном сечении аппарата является основным фактором, от которого зависит хорошее пенообразование и, следовательно, эффективность очистки, важно правильно выбрать расчетную скорость. Верхним пределом допустимой скорости газа является такая его скорость, при которой резко усиливается унос воды в виде брызг. По экспериментальным данным в газопромывателях, имеющих слой пены высотой 30-100 мм, струйный прорыв газа, вызывающий разрушение пены и сильный брызгоунос, начинается при скоростях газа в полном сечении аппарата (под решеткой) от 2,7 до 3,5 м/с.

Чем выше слой пены на решетке и чем больше свободное сечение решетки, тем большая скорость газа возможна без брызгоуноса. Уменьшение диаметра отверстий (при сохранении постоянного свободного сечения решетки) также способствует уменьшению брызгоуноса. Обычнр верхним пределом является скорость газа под решеткой ~ 3 м/с.

Нижним пределом скорости газа для пенного аппарата является такая скорость, при которой сильно уменьшается пенообразование.

Для пенных газопромывателей с большим свободным сечением решетки и большим диаметром отверстий нижним пределом является такая скорость газа, при которой большая часть жидкости протекает через отверстия, в результате чего высота пены становится ничтожно малой. Для обычных условий нижним пределом расчетной скорости можно считать 1 м/с.

Примем среднюю скорость газа w = 2 м/с.

Определяем площадь поперечного сечения аппарата:

(1)

(1)

Газоромыватель может быть круглого или прямоугльного сечения. В коуглом аппарате обеспечивается более равномерный поток газа, в прямоугольном - лучшее распределение жидкости.

Примем аппарат прямоугольного сечения размером 3х2 м с подачей воды посередине. Для лучшего распределения газа по площади аппарата ввод газа осуществляется через диффузор.

Расчет количества подаваемой воды проводится различно, в зависимости от температуры поступающего газа. Для холодного газа наибольшее влияние на расход оказывают гидродинамические факторы, для горячего газа расход воды определяется тепловым балансом. При очистке от пыли газов, имеющих температуру ниже  С, расчет количества подаваемой воды проводят, исходя из гидродинамики процесса и материального баланса газоочистки. В обычных условиях для сохранения достаточной равномерности пенообразования по всей решетке необходимо, чтобы через отверстия протекало не больше 50% подаваемой воды, так как слишком сильная утечка создает неравномерность высоты слоя воды на решетке.

С, расчет количества подаваемой воды проводят, исходя из гидродинамики процесса и материального баланса газоочистки. В обычных условиях для сохранения достаточной равномерности пенообразования по всей решетке необходимо, чтобы через отверстия протекало не больше 50% подаваемой воды, так как слишком сильная утечка создает неравномерность высоты слоя воды на решетке.

Расход воды в газопромывателе складывается из расхода воды, идущей в утечку, и расхода воды, идущей на слив с решетки.

Испарением воды при заданной температуре газа можно пренебречь.

Количества воды, протекающей через отверстия решетки, определяется массой уловленной пыли и заданным составом суспензии, а затем подбирается решетка с таким свободным сечением, диаметром отверстий и прочими данными, чтобы обеспечивать установленную утечку.

При заданной степени очистки η концентрация пыли в газе после газопромывателя  определяется по формуле.

определяется по формуле.

=

=  (1-

(1-  ) = 0,01 (1 - 0,99) = 0,0001кг/

) = 0,01 (1 - 0,99) = 0,0001кг/  (2)

(2)

Количество улавливаемой пыли:

=

=  (

( -

-  ) = 50000

) = 50000  (0,01 - 0,0001) = 383кг/ч (3)

(0,01 - 0,0001) = 383кг/ч (3)

Если известна концентрация суспензии с = Т: Ж (в кг/кг), то утечка  , т.е. объем воды, необходимый для образования суспензии (в

, т.е. объем воды, необходимый для образования суспензии (в  /ч), определяется по уравнению

/ч), определяется по уравнению

=

=  (4)

(4)

Концентрация пыли  отнесена к объёму газа перед аппарптом

отнесена к объёму газа перед аппарптом  приведенному к нормальным. Она незначительно отличается от запыленности газа(в кг/м3) после аппарата, так как количество газа после аппарата увеличивается на 1-2% за счет испарения воды в газопромыватели.

приведенному к нормальным. Она незначительно отличается от запыленности газа(в кг/м3) после аппарата, так как количество газа после аппарата увеличивается на 1-2% за счет испарения воды в газопромыватели.

Концентрация суспензии, как правило, находится в пределах отношения Т: Ж = (1: 5): (1: 10). Получение суспензии с Т: Ж >1: 5 может вызвать забивание отверстий решетки (особенно мелких). Получение суспензии с Т: Ж<1: 10 нерационально ввиду ее слишком больших объемов.

с = 1: 8= 0,125кг/кг и К = 0,7

Тогда

Lу=  =2,14

=2,14  /ч

/ч

На всю решетку или

,14/3,6 = 0,36  / (

/ ( /ч) на 1

/ч) на 1  решетки.

решетки.

Вследствие трудности определения параметров решетки по заданной утечке, а также учитывая частичное испарение воды после ее протекания через решетку, возьмем коэффициент запаса ~1,5, т.е. примему = 1,5 • 2,14  3,3

3,3  /ч, или 0,55

/ч, или 0,55  / (

/ ( /ч)

/ч)

Количество сливной воды определяется по формуле:

у = ib (5)

где i - интенсивность потока на сливе с решетки, м3/м•ч; b -ширина решетки перед сливом, равная длине сливного порога, м.

Принимая i = 1 м3/(м•ч), находим для выбранного типа аппарата (слив на обе стороны):у = 1•2• 2 =4  /ч

/ч

Общий расход воды:

= 3,3 + 4 = 7,3  /ч (6)

/ч (6)

Удельный расход воды:

=

=

/

/  газа (7)

газа (7)

Утечка составляет от общего расхода воды L

=

=  % (8)

% (8)

что приемлемо (должно быть

2

2  ).

).

Основные характеристики решетки (диаметр и шаг отверстий) подбирают, исходя из необходимой утечки.

Установлено, что утечка воды возрастает с увеличением диаметра отверстий d0 и высоты исходного слоя * жидкости на решетке h0.

Утечка сильно возрастает при уменьшении скорости газа в отверстиях ниже 4-6 м/с (в зависимости от d0 и h0) и резко снижается при увеличении скорости газа выше 13-15 м/с, что может вызвать забивание решетки пылью, Кроме того, повышение скорости газа в отверстиях при небольшом слое воды (пены) на решетке, характерном для газопромывателей, приводит к струйному прорыву газа и сильному брызгообразованию.

Для обеспечения нормальной работы газопромывателя скорость газа wQ в крупных отверстиях решеток следует выбирать в пределах 8-13 м/с, а для решеток с более мелкими отверстиями в пределах 7-10 м/с, в зависимости от исходной запыленности газа, возможных колебаний газовой нагрузки и других условий.

Учитывая значительную концентрацию пыли в газе (10 г/м3 при нормальных условиях) и относительно большую легкость изготовления решеток с крупными отверстиями (меньше отверстий и легче сверловка их), устанавливаем решетку с крупными отверстиями, для которых рекомендуются расчетные скорости газа 8 - 13 м/с.

Исходным слоем называется высота слоя не вспенной жидкости, идущей на образование слоя пены данной высоты.

Считая, что колебания в нагрузке аппарата по газу будут происходить, в основном, в сторону снижения (обычные условия), выбираем скорость газа  = 12м/с

= 12м/с

Отношение площади свободного сечения решетки  к площади сечения аппарата f составит

к площади сечения аппарата f составит

(9)

(9)

= 0,95 - коэффицент, учитывающий, что 5% площади свободного сечения занимают опоры решетки, переливные стенки и т.д. При разбивке отверстий решетки по шестиугольнику с шагом t заштрихованная площадь равняется

= tx = t 2  t2 (10)

t2 (10)

На эту площадь приходится два отверстия диаметром  . Площадь отверстий

. Площадь отверстий

(11)

(11)

Отношение  / S должно составлять 0,2:

/ S должно составлять 0,2:

(12)

(12)

Откуда  (13)

(13)

При диаметре отверстий  = 5мм t

= 5мм t  10, 7

10, 7  11мм (14)

11мм (14)

Высота порога на сливе с решетки устанавливается из расчета создания слоя пены перед сливом высотой 60-100 мм (в зависимости от заданной степени очистки).

Подсчитаем, какова должна быть высота слоя пены на решетке, чтобы обеспечить заданную степень очистки  = 0,99.

= 0,99.

Коэффициент скорости пылеулавливания

(15)

(15)

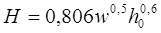

Связь между коэффициентом  и высотой слоя пены Н при улавливании гидрофильной пыли со средним размером частиц 15 - 20 мкм выражается эмпирической формулой:

и высотой слоя пены Н при улавливании гидрофильной пыли со средним размером частиц 15 - 20 мкм выражается эмпирической формулой:

Н =  - 1,95w + 0,09 = 4,5 - 1,95 •2,3 + 0,09 = 0,1м (16) С другой стороны, для пылеуловлителей

- 1,95w + 0,09 = 4,5 - 1,95 •2,3 + 0,09 = 0,1м (16) С другой стороны, для пылеуловлителей

(17)

(17)

где  - высота исходного слоя воды на решетке, м.

- высота исходного слоя воды на решетке, м.

(18)

(18)

Высота исходного слоя жидкости  связана с интенсивностью потока на сливе i и с высотой порога

связана с интенсивностью потока на сливе i и с высотой порога  п эмпирической зависимостью:

п эмпирической зависимостью:

=

=

+

+  hп (19)

hп (19)

где  - коэффициент, характеризующий водослив; для производственных расчетов с достаточной точностью можно принять ф = 3;

- коэффициент, характеризующий водослив; для производственных расчетов с достаточной точностью можно принять ф = 3;  - степень подпора жидкости порогом, которая может значительно изменяться в зависимости от условий пенообразования; для рабочих условий газопромывателей

- степень подпора жидкости порогом, которая может значительно изменяться в зависимости от условий пенообразования; для рабочих условий газопромывателей

0,4.

0,4.

Таким образом, высоту порога (в мм) можно рассчитать по формуле

(20)

(20)

В нашем случае: w = 2,3 м/с, i= 1  / (м

/ (м  ч)

ч)

Тогда высота порога:

= 2,5

= 2,5  13 - 7,5

13 - 7,5  = 25 мм

= 25 мм

Для обеспечения работы аппарата при колебаниях его режима примем высоту порога 30 мм.

Общая высота газопромывателя складывается из высот отдельных частей его: надрешеточной  , подрешеточной

, подрешеточной  и бункера

и бункера  . Эти высоты определяются конструктивно:

. Эти высоты определяются конструктивно:  - в зависимости от брызгообразования и размеров брызгоуловителя,

- в зависимости от брызгообразования и размеров брызгоуловителя,  - в зависимости от конструкции подвода газа,

- в зависимости от конструкции подвода газа,  - в зависимости от свойств суспензии.

- в зависимости от свойств суспензии.

Расчет гидравлического сопротивления корпуса аппарата

Расчет гидравлического сопротивления пенных аппаратов со стабилизатором слоя может быть проведен но зависимости:

∆Р=∆Рр + ∆Р0+∆Р ϭ+∆Ра (21)

где ∆Рр, ∆Рп,∆Рϭ,∆Ра - потери напора соответственно сухой решетки, слоя пены, за счет сил поверхностного натяжения, корпуса аппарата.

Величина ∆Рр (в Па) может быть найдена но формуле

∆Рр  1,82 (vг0) 2рг/2

1,82 (vг0) 2рг/2

где v г- скорость газа в отверстиях решетки, м/с.

Потеря напора (в Па) за счет слоя пены на решетке:

∆P =0,447 H п рж g/(v° г) 0,5 (22)

где H п - высота слоя пены, м; рж - плотность жидкости, кг.'м; v° г - скорость газа в отверстиях решетки, м/с.

В уравнении (22) высота слоя пены (мм) может быть найдена по зависимости:

п =4,8 vг0,79 т 0,2/(d0 0,14 S01,9) (23)

где т - плотность орошения, л/м3 газа; d0 - диаметр отверстий решетки,

мм; S0 - относительная площадь свободного сечения решетки, м2/м2.

Потерю напора (в Па) под действием сил поверхностного натяжения рассчитывают по формуле:

∆Pc=4/d 0 (24)

где - коэффициент поверхностного натяжения, н/м.

Гидравлическое сопротивление корпуса аппарата рассчитывают по зависимости:

∆Ра =ξа vг2 р z./2 (25)

где = ξа 25...28 - коэффициент гидравлического сопротивления корпуса аппарата.

Степень фракционной очистки (в %) может быть рассчитана по зависимости:

ηф =1001-87,1(1,37-dТ0,1)/Hп 0/9 υz0,25) (26)

где dТ - средний эквивалентный размер частиц фракции, мкм; п - высота слоя пены, мм; и. - скорость газа в сечении аппарата, м с.

Заключение

В практике химических производств нередко приходится подвергать разделению неоднородные газовые системы (пыли и туманы). Газы можно очищать от взвешенных в них твердых или жидких частиц под действием сил тяжести, центробежных и электростатических сил, а также промывкой и фильтрацией газов. Промышленное осуществление каждого из этих способов связано с применением соответствующей аппаратуры: газовых отстойников, центробежных пылеосадителей, электрических фильтров, гидравлических пылеуловителей и газовых фильтров.Выбор аппарата для очистки газов определяется рядом факторов, главными из которых являются размеры улавливаемых частиц и заданная степень очистки газов. Исходя из этих параметров, можно ориентировочно выбирать газоочистительные устройства по данным, приведенным в таблице.

| Аппарат | Размеры улавливаемых частиц в мкм | Степень очистки в % |

| Пылеосадительные камеры | 5-20000 | 40-70 |

| Центробежные пылеосадители | 3-100 | 45-85 |

| Электрофильтры | 0,005-10 | 85-99 |

| Гидравлические пылеуловители | 0,01-10 | 85-99 |

| Газовые фильтры | 2-10 | 85-99 |

Таблица

Приведенные данные дают представление лишь о порядке соответствующих величин, которые могут изменяться в широких пределах в зависимости от состояния, состава и свойств поступающего на очистку запыленного газа. Как видно из таблицы, пылеосадительные камеры и центробежные пылеосадители можно применять только для сравнительно грубой очистки газа. При этом следует отдавать предпочтение циклонам как более компактным аппаратам, обеспечивающим относительно высокую степень очистки. Более полная степень очистки газов может быть достигнута при использовании гидравлических пылеуловителей, газовых фильтров и электрофильтров.

Мокрая очистка газов в гидравлических пылеуловителях (скрубберах - насадочных, центробежных и струйных) и механических газопромывателях обеспечивает высокую степень очистки газов (98-99%). Однако этот способ ограниченно применяют в химической промышленности, так как мокрая очистка сопровождается охлаждением, увлажнением, а иногда и окислением газа; кроме того улавливаемые при мокрой очистке частицы не всегда можно использовать в производстве.

Получившие в последнее время некоторое распространение на химических заводах пенные аппараты обеспечивают высокую степень очистки газов от пыли, дыма, туманов (до 90%), но они также не лишены присущих гидравлическим пылеуловителям недостатков.

Электрофильтры - наиболее эффективные пылеочистительные устройства, но применение их экономически выгодно только при больших объемах очищаемого газа. Использование газовых фильтров возможно в тех случаях, когда температура очищаемого газа составляет 80-90° С.

Список литературы

1. Яблокова М.А. Процессы и аппараты химической технологии: Новый справочник химика и технолога. Часть 2 (12 разделов) Из-во С-П.: Химия, 2004.

. Гельперин Н.И. Основные процессы и аппараты химической технологии. В двух книгах. - М.: Химия, 1981 - 812 с.

. Касаткин А.Г. Основные процессы и аппараты химической технологии.М., "Химия", 1973. - 752 с.

. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии - Л: Химия 1981. - 560 с.

. Ветошкин А.Г.Процессы и аппараты пылеочистки.Учебное пособие. Пенза: Из-во Пенз.гос ун-та,2005-2