Содержание листа: Выполнить рабочие чертежи деталей со сборочного чертежа. Выполнить аксонометрическую проекцию с вырезом ¼ передней части детали.

Целевое задание: Используя базу полученных знаний по машиностроительному черчению, студент должен по сборочному чертежу представить себе работу механизма в целом, взаимодействие отдельных его деталей, возможное перемешивание составных частей, осуществление смазки, крепление частей и т.д.

По сборочному чертежу определить пространственную форму и размеры деталей.

Зная условности и упрощения, используемые при выполнении сборочных чертежей, необходимо восстановить конструктивные особенности изготовления детали, которые упрощенно не показываются на сборочных чертежах.

Умение читать спецификацию и сборочные чертежи.

Порядок выполнение листа: В соответствии со своим вариантом по таблице 3

найти свой сборочный чертеж и спецификацию к нему, номера деталей для деталирования и номер детали для аксонометрии с вырезом ¼ передней части. Материалы деталей указаны в спецификации в графе «Примечание».

Образец выполнения рабочих чертежей деталей дан на рисунках 27, 28.

Последовательность чтения сборочных чертежей:

1. Ознакомление с назначением и принципом работы изображенного изделия. К сборочным чертежам прилагается описание принципа работы изделия.

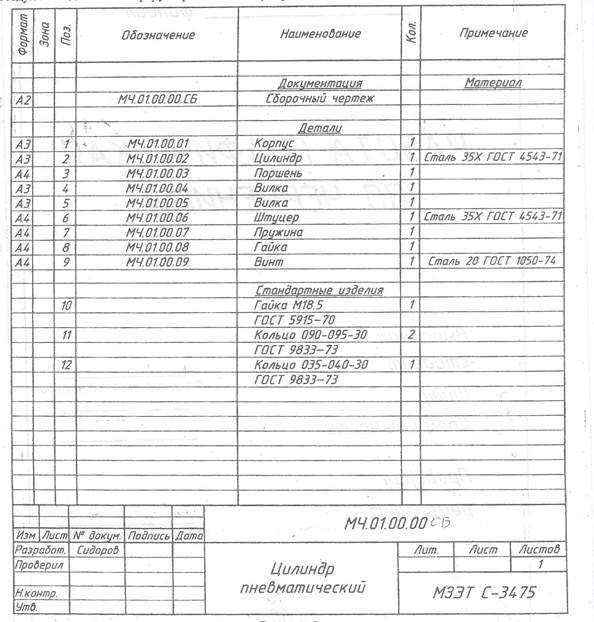

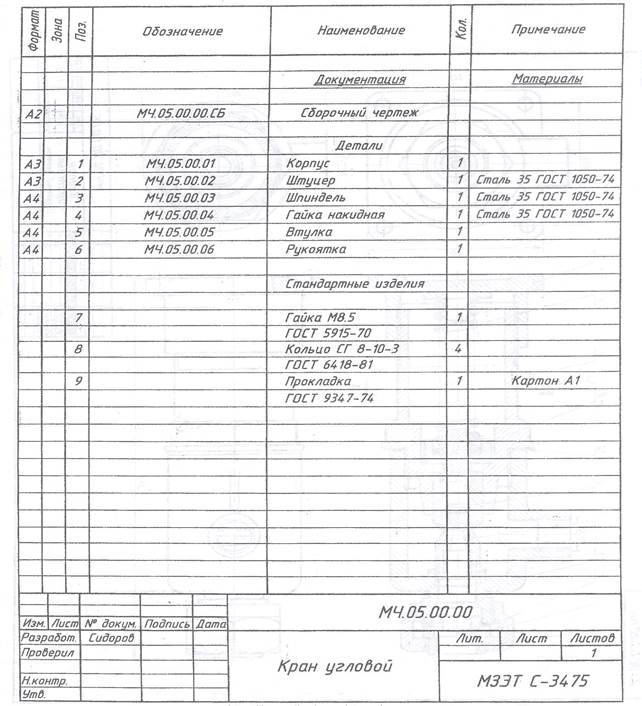

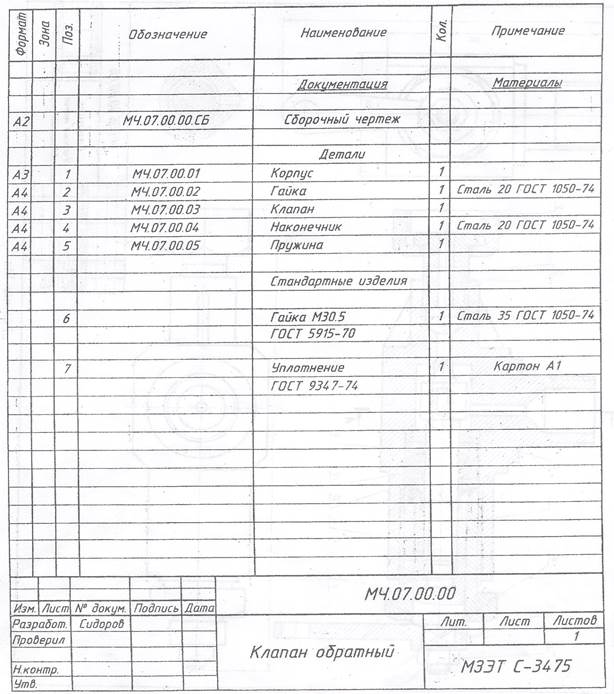

2. Изучение спецификации изделия. По спецификации устанавливают наименование деталей и их количество, материал. Определяют количество стандартных деталей.

3. Рассматривая чертеж, выясняют расположение главного вида, число основных и дополнительных, местных видов, какие применены разрезы на чертеже, наличие сечений.

4. Ознакомление с размерами, нанесенными на чертеж, и масштабом, в котором он выполнен.

5. Прочитав в спецификации номер детали, находят на чертеже ее изображение, которое указано номером на полке линии-выноски. После этого находят проекции этой детали на всех остальных изображениях (штриховка для всех разрезов и сечений одной и той же детали одинакова).

6. Соединения деталей подразделяются на подвижные и неподвижные. Необходимо установить, какие поверхности деталей являются сопрягаемыми и по каким разрезам поверхностей осуществляется соединение деталей.

7. Устанавливают характер смазки изделия.

8. Устанавливают порядок сборки и разборки изделия, изображенного на сборочном чертеже.

Деталированием называется процесс разработки и вычерчивания рабочих чертежей отдельных деталей по сборочному чертежу и чертежу общего вида (наиболее полному по своему содержанию)

Порядок деталирования сборочного чертежа:

1. Выбирают основную деталь узла, с которой сопряжено наибольшее количество других деталей, и определяют необходимое количество видов, разрезов, сечений.

На рабочем чертеже положение главного вида деталей не должно быть обязательно таким, как на сборочном чертеже.

Детали, обрабатываемые путем точения, (валы, штоки, оси, втулки и др.), изображаются на главном виде, как правило, горизонтально, т.е. в том положении, в каком они обрабатываются на станке. Таким путем выбирают виды для рабочих чертежей.

2. Выбирают масштаб изображения в зависимости от сложности формы каждой детали и ее габаритных размеров. Мелкие детали рекомендуется вычерчивать в увеличенном масштабе. Независимо от выбранного масштаба, на рабочих чертежах деталей наносят только действительные размеры.

3. Все рабочие чертежи вычерчиваются на листах бумаги стандартных форматов. Каждую деталь вычерчивают на отдельном формате с полным оформлением его рамкой, основной надписью.

4. После вычерчивания изображений наносят обозначения шероховатости, проводят размерные и выносные линии, проставляют размерные числа.

5. Чертежи стандартных изделий не выполняют. Если потребуется, размеры таких изделий подбирают по соответствующим стандартам, пользуясь главными обозначениями, записанными в спецификации.

6. Определение размеров деталей по сборочному чертежу.

1 способ. Масштаб в основной надписи часто не соответствует действительному масштабу чертежа, поэтому по одному из указанных размеров определяют коэффициент уменьшения. Например: на сборочном чертеже указан размер 50мм, но измерение дает размер 32 мм.Разделив 50на зя, получаем коэффициент 1,5. На этот коэффициент умнажаем замеренные значения элементов детали – это будет истинный размер элемента детали.

2 способ. Можно определить размеры элементов детали графически, пользуясь шкалой пропорционального масштаба (рисунок 16)

Рисунок 16

Задания к листу4

Таблица 3

| Вариант | |||||||||||

| Рисунки | сборочный чертеж | 17а | 18а | 19а | 20а | 21а | 22а | 23а | 24а | 25а | 26а |

| спецификация | |||||||||||

| Номера деталей для деталирования | 2,6, | 2,3, | 3,5, | 2,3, | 2,3, | 2,4, | 2,4, | 2,3, | 2,3, | 2,4, | |

| Номер детали для аксонометрии |

Пневматический цилиндр (рисунок 17) состоит из корпуса 1, в который ввинчен цилиндр2. Для предотвращения самоотвинчивания предусмотрена гайка 8. Воздух под давлением подается через штуцер 6 и и используется для перемещения поршня 3 только в одном направлении- влево. Вправо поршень возвращает пружина 7. Использованный воздух выходит в атмосферу через тот же штуцер 6.

Рисунок 17

Рисунок 17а

Буфер (рисунок 18) используется в автоматических линиях с целью предотвращения поломок деталей при их обработке на металлорежущих станках.

Деталь, поданная на конвейер, устанавливается в осевом направлении под давлением толкателя, который подводит деталь до буфера 9. При ударе буфер 9 упирается в пружину 4, которая сжимаясь поглощает удар. С помощью бегунков 6 деталь передается на следующую операцию автоматической линии

Рисунок 18

Рисунок 18а

Гидрозамок (рисунок 19) представляет собой гидравлический управляемый обратный клапан, применяемый для запирания рабочих полостей гидроцилиндров. Принцип работы гидрозамка следующий. Предположим, что правая магистраль гидрозамка связана с рабочей (поршневой) полостью гидроцилиндра, а левая со штоковой полостью гидроцилиндра. Тогда масло, под давлением, идущее в поршневую полость через канал штуцера 9, сместит в корпусе1 золотник 5 влево и откроет левый обратный клапан 7, через который масло из штоковой полости цилиндра будет выходить через штуцер 6 на слив. Одновременно откроется правый обратный клапан 7, и масло через него поступает в поршневую полость гидроцилиндра. При прекращении доступа жидкости в гидрозамок золотник возвратится в нейтральное положение и оба клапана под действием пружин 8 и давления масла со стороны поршневой и штоковой полостей гидроцилиндра закроются, фиксируя поршень гидроцилиндра в заданном направлении.

Рисунок 19

Рисунок 19а

Клапан обратный (рисунок 20) применяется в гидравлических системах, где необходимо свободно пропускать жидкость только в одном направлении.

Клапан имеет запорный элемент, состоящий из деталей 6,8,9. Под действием избыточного давления жидкости, поступающей через отверстие 4, конусе 5, клапан 6 отходит и пропускает жидкость в полость корпуса1 и далее в магистраль. При прекращении подачи жидкость обратно из полости корпуса 1 пройти не может, т.к. пружина 9 возвратит клапан 6 в исходное положение.

Рисунок 20

Рисунок 20а

Кран угловой (рисунок 21)предназначен для перекрытия пара, поступающего из парового котла через штуцер 2 к рабочему органу. Чтобы не было утечки пара, предусмотрено сальниковое уплотнение из колец 8, которые при затяжке накидной гайкой 4 плотно прилегают к шпинделю3. Для этой цели служит прокладка 9 между корпусом 1 и штуцером 2.

Рисунок 21

Рисунок 21 а

Вентиль (рисунок22) данной конструкции применяется для регулирования давления выпуска газа из баллона.

Скорость и давление газа зависят от величины зазора между коническим концом клапана 6 и отверстием в корпусе 1. Зазор можно изменять вращением гайки клапана 7, которая перемещает клапан вдоль оси. Вращательному движению клапана препятствуют два выступа на цилиндрической части, входящие в соответствующие паза внутри корпуса.

Корпус верхним резьбовым выступом крепится в горловине баллона. Втулка 3 и гайка 2 предназначены для соединения вентиля с трубопроводом, по которому газ поступает к химическому аппарату.

Для устранения утечки газа в вентиль вмонтировано уплотнение, состоящее из асбестового шнура 12 и уплотнительных колец 9 и 10, которые прижимаются специальной гайкой 4.

Рисунок 22

Рисунок 22 а

Клапан обратный (рисунок 23) устанавливают на трубах, соединяющих резервуар с прибором.

Жидкость, поступающая под давлением из нагнетательного прибора через правое отверстие в полость корпуса 1, перемещает клапан 3 и сжимает пружину 5. При падении давления жидкости под действием пружины клапан закрывает отверстие корпуса, преграждая тем самым обратный выход жидкости. Верхнее отверстие корпуса предназначено для продувки трубопровода.

Рисунок 23

Рисунок 23 а

Клапан предохранительный ( рисунок24) устанавливают в трубопроводах, системах управления и регулирования для сбрасывания избыточного жидкостей или пара. Клапан регулируют на определенное давление винтом 4, который фиксируется гайкой 8.

При увеличении давления выше нормы жидкость или пар выходит через отверстия клапана 6 который сжимая пружину 7, перемещается вправо. При этом жидкость или пар выходит через отверстия клапана 6, и корпуса 1.

При падении давления жидкости или пара пружина 7 перемещает клапан 6 в исходное положение. Для обеспечения хорошей герметичности поверхность клапана притирается к седлу2.

Рисунок 24

Рисунок 24 а

Рисунок 24 а

Клапан механический (рисунок 25). Предназначен для автоматических установок, распыляющих смазочно-охлаждающие жидкости.

Клапан состоит из корпуса1, разделенного на две полости, в одну из которых поступает сжатый воздух.

При перемещении толкателя 6 вправо он давит на шток 3, отодвигая клапан 5. Сжатый воздух проходит через клапан 5 по продольным пазам штока 3 к распыляющему устройству.

При снятии нагрузки с толкателя 6, клапан 5, шток3 и толкатель 6 возвращаются в первоначальное положение под действием пружины 9. В результате этого клапан 5 прижимается к седлу 4, закрывая проход воздуха.

Рисунок 25

Рисунок 25 а

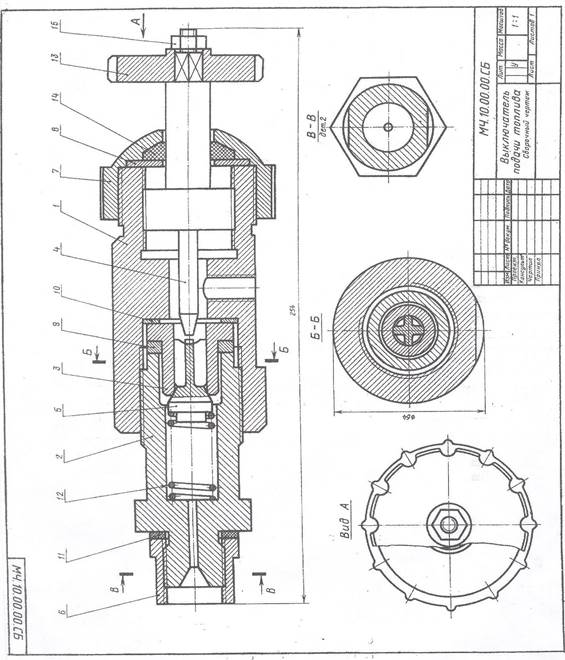

Выключатель подачи топлива (рисунок 26) служит для проверки подачи топлива в цилиндры дизеля. Это приспособление устанавливают между секцией топливного насоса и форсункой.

Для включения подачи топлива вращают маховичок 13. Игла 4, действуя на клапан 5, сжимает пружину 12, при этом топливо проходит через отверстие деталей 6Ю3,2 и через резьбовое отверстие корпуса 1 выходит наружу и собирается в мерный стакан (на чертеже не показан). Расход топлива, подаваемого поочередно в цилиндры дизеля, измеряют с помощью специальных устройств (на чертеже не показаны).

Рисунок 26

Рисунок 26а

Рисунок 27

Рисунок 28