·

Наиболее эффективное средство снижения собственных напряжений — подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150—280 °C. Для получения наплавленного слоя высокого качества высокоуглеродистые (более 0,35% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск стали после наплавки, т. е. нагрев до температуры 600—650 °C, выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Для подогрева деталей используют индукторы, многопламенные и однопламенные газовые горелки, специальные печи и т. п. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

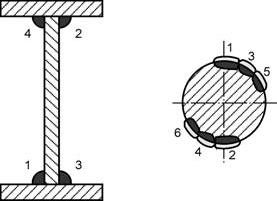

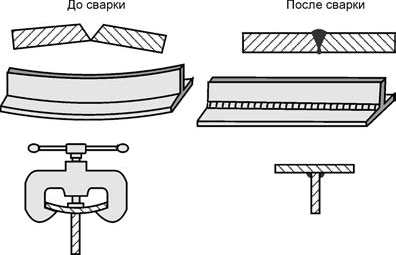

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации (рис. 3). Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки (рис. 4). При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

|

|

Рис. 3. Последовательность наложения швов на симметричные детали

Рис. 4. Создание обратных деформаций при сварке

Деформации, возникающие в деталях после наплавки, устраняются механической или термической правкой.

Для механической правки применяют молоты, различные правильные (рихтующие) вальцы и прессы.

При термической правке выпуклую сторону деформированной детали быстро нагревают до температуры 700—800 °C и свободно охлаждают. Уравновешивающие деформации, возникающие при этом, выравнивают деталь.

Часто для термической правки в качестве источника тепла используют газовые горелки.

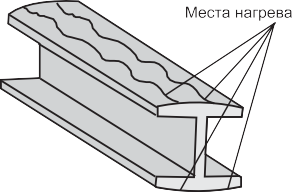

При сварке двутавровых балок для предотвращения грибовидности поясов целесообразно применять предварительный обратный изгиб заготовок поясов. Величину изгиба определяют опытным путем. Устранение образовавшейся грибовидности поясов обеспечивается при местном концентрированном нагреве деформированного участка газовым пламенем и быстром его охлаждении. В результате в исправляемом элементе конструкции возникают усилия, достаточные для уменьшения или исправления местного дефекта. Для устранения значительных деформаций одновременно с нагревом применяют механизированные средства — струбцины, домкраты, тиски и т. п. Нагрев ведут, как правило, со стороны выпуклой части деформированной поверхности (рис. 5). Детали охлаждают естественным путем на воздухе, но возможно водяное охлаждение для сталей, не склонных к закалке. Нагрев производят универсальными горелками типа ГЗ-3, работающими на ацетилене или газозаменителях.