Кран машиниста усл.№394,395.

(устройство, работа, проверки)

Кран усл. №254.

(устройство, работа)

Блокировочное устройство усл. №367М.

(устройство, работа)

г.Белогорск

2005г.

Кран машиниста усл. №394.

Кран машиниста усл. №394 состоит из пяти узлов:

верхней (золотниковой), средней (промежуточной) и нижней (уравнительной) частей, стабилизатора (дросселирующего выпускного клапана) и редуктора (питательного клапана).

В верхней части крана имеются золотник 12, крышка 11, стержень 17 и ручка 13 с фиксатором 14, которая надета на квадрат стержня и закреплена винтом 16 и гайкой 15.

Стержень 17 уплотняется в крышке манжетой, опирающейся но шайбу 19. Нижним концом стержень надет на выступ золотника 12, который прижимается к зеркалу пружиной 18.

Для смазывания золотника в крышке 11 имеется отверстие, закрываемое пробкой. Смазка трущейся поверхности стержня производится через просверленное в нем осевое отверстие.

Средняя часть 10 крана служит зеркалом для золотника, а запрессованная в нее втулка 33 (рис. 2) — седлом для обратного клапана 34.

Нижняя часть крана машиниста состоит из корпуса 2 (рисунок 1), уравнительного поршня 7 с резиновой манжетой 8 и латунным кольцом 9 и выпускного клапана 5, который пружиной 4 прижимается к седлу втулки 6. Хвостовик выпускного клапана уплотняется резиновой манжетой 3, вставленной в цоколь 1.

Верхняя,средняя и нижняя части соединяются через резиновые прокладки на четырех шпильках 20 с гайками. Положение фланца крышки верхней части фиксируется на средней части штифтом 21.

Редуктор крона имеет корпус 26 верхней части с запрессованной втулкой 25 и корпус 29 нижней части. В верхней части находится питательный клапан 24, прижимаемый к седлу пружиной 23, которая вторым концом упирается в заглушку. Фильтр 22 предохраняет питательный клапан от загрязнения. На металлическую диафрагму 27 снизу через упорную шайбу 28 давит пружина 30 опирающаяся вторым концом через упор 32 на винт 31. С трубами от питательной и тормозной магистралей кран машиниста соединяется с помощью накидных гаек.

рисунок 2

рисунок 1

Стабилизатор крана состоит из корпуса 7 (рис. 3) с запрессованной в него втулкой 4, крышки 1 и клапана 3, прижимаемого к седлу пружиной 2.

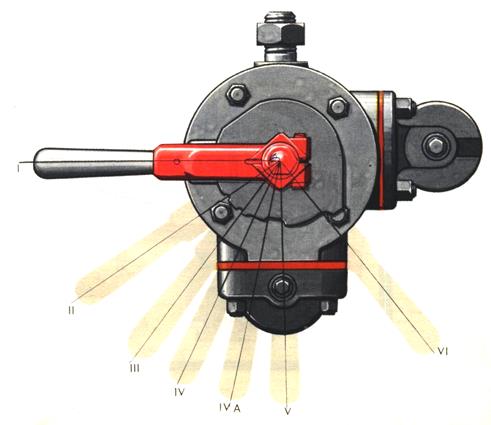

В корпус запрессован также ниппель 5 с калиброванным отверстием диаметром 0,4— 0,45 мм. Между корпусом и втулкой 9 зажата металлическая диафрагма 6. Снизу на диафрагму через упорную шайбу 8 давит пружина 10, сжатие которой регулируется винтом 11. Ручка крана машиниста усл. № 394 имеет шесть рабочих положений (рис. 4 ).

рисунок 3

рисунок 4

Работа крана УСЛ №394:

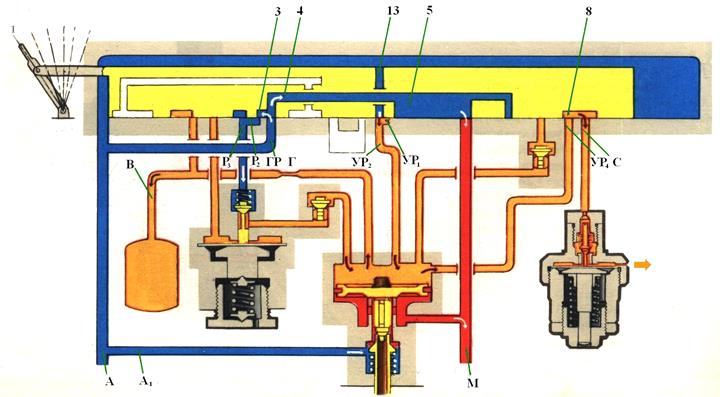

I положение — зарядка и отпуск. Воздух из питательной магистрали А (см. рисунок и схему) по каналам ГР, 4, 5 и М поступает в тормозную магистраль и одновременно через отверстие 13, выемку УР1 и отверстие УР2 — в полость над уравнительным поршнем, а оттуда через калиброванное отверстие Г диаметром 1,6 Мм, по каналу В — в уравнительный резервуар. В полости над уравнительным поршнем давление повышается быстрее, чем в тормозной магистрали. Поршень опускается, отжимает от седла выпускной клапан и сообщает канал А1 с магистралью.

Одновременно воздух из питательной магистрали по каналам ГР, 3, Р2 и Рз поступает к клапану редуктора.

Полость над уравнительным поршнем через отверстие УР4, выемку 8 и отверстие С сообщается со стабилизатором и далее с атмосферой.

II положение — поездное. Из питательной магистрали А (см. рисунок и схему) по каналу ГР, через выемки 2 и Р2, отверстие Рз и открытый клапан редуктора воздух поступает в полость над уравнительным поршнем и в уравнительный резервуар. Редуктор автоматически поддерживает установившееся давление в уравнительном резервуаре (ликвидирует сверхзарядку).

Если давление в тормозной магистрали ниже, чем в полости над уравнительным поршнем, этот поршень переместится вниз и сообщит между собой каналы а1 и М.

Полость над уравнительным поршнем через отверстие УР4, выемку 8, отверстие Си отверстие С2 диаметром 0,4 — 0,45 мм сообщается с атмосферой при постоянном давлении в полости С1 (около 0,3—0,5 кГ/см2), установленном пружиной стабилизатора. Давление воздуха в уравнительном резервуаре, несмотря на расход воздуха через отверстие С2 стабилизатора, будет поддерживаться редуктором.

III положение — перекрыша без питания магистрали. Полость над уравнительным поршнем и уравнительный резервуар через обратный клапан сообщаются с тормозной магистралью. Происходит выравнивание давлений в уравнительном резервуаре и тормозной магистрали.

IV положение — перекрыша с питанием магистрали. Все отверстия и выемки на зеркале перекрыты золотником. В положении IV А происходит разрядка уравнительного резервуара через отверстие 0,75 мм (на рисунке не показано).

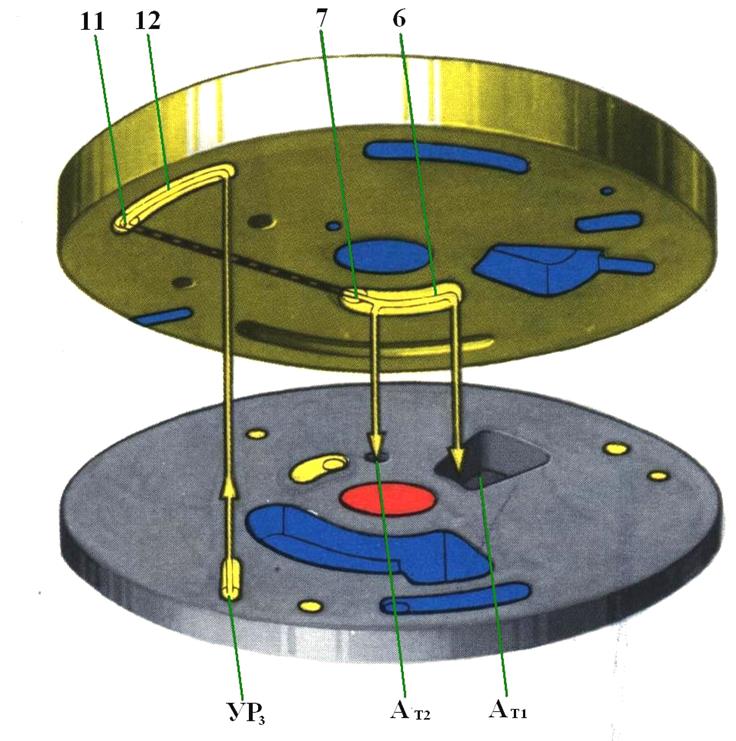

V положение — служебное торможение. Воздух из уравнительного резервуара и полости над уравнительным поршнем через отверстие УРз, выемку 12, калиброванное отверстие 11 диаметром 2,3 мм, сообщающееся с ним отверстие 7 перетекает в выемку 6, а из нее через отверстия АТ1 и АТ2 — в атмосферу. Уравнительный поршень переместится вверх и сообщит тормозную магистраль с атмосферой. Выпуск воздуха из магистрали прекратится, когда давления в ней и в уравнительном резервуаре сравняются.

VI положение — экстренное торможение. Воздух из тормозной магистрали через отверстия М и 5. каналы 4 и АТ1 уходит ватмосферу. Одновременно через отверстие УР2, выемки ур1 и 6, отверстие АТ2 воздух из полости над уравнительным поршнем также выходит в атмосферу. Этот поршень перемещается вверх и сообщает тормозную магистраль с атмосферой по второму каналу. Кроме того, уравнительный резервуар каналом УРз и полость над диафрагмой редуктора каналом Р1 также сообщаются через выемки 12 и 6 с атмосферным каналом АТ2.

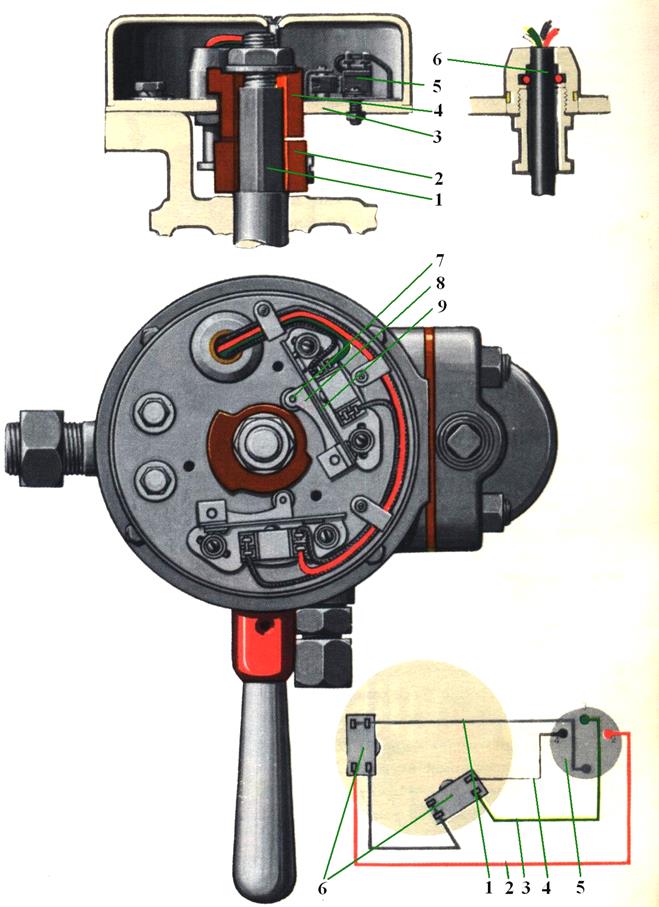

Кран машиниста усл. № 395 имеет на секторе положение VЭ, при котором происходит возбуждение тормозных вентилей электровоздухораспределителей с разрядкой уравнительного резервуара, как при VА. Контроллер его состоит из диска 3, двух переключателей 5, кулачка 4, надетого на квадрат стержня), ручки крана 2 и четырехжильного кабеля 6. Усилие от кулачка передается на кнопку переключателя 5 через шарикоподшипник, держатель 8 на оси 7 и плоскую пружину 9.На схеме внизу справа изображен монтаж проводов переключателей 6 контроллера и вилки 5 штепсельного разъема усл. № 395. Провод 1 немаркированный. Остальные провода окрашены: 2 — красной краской, 3 —зеленой, 4— черной. Провода подключаются: 1—к источнику питания (плюсовый); 2 — к реле срывного клапана (свободный), которое сейчас в системе электропневматического тормоза не используется; 3 — к реле отпускного вентиля (клемма О блока управления); 4 — к реле тормозного вентиля (клемма Т блока управления).При пневматическом управлении автоматическими тормозами действие крана машиниста усл. №395 такое же, как крана усл. № 394.

Проверки действия крана машиниста

Кран машиниста 1 когда его ручка находится в поездном положении, должен поддерживать зарядное давление в тормозной магистрали пассажирских поездов 5,0—5,2 кГ/см2, грузовых — 5,3—5,5 кГ/см2.

Для проверки плотности тормозной сети локомотива или пассажирского поезда при полном зарядном давлении перекрывают кран двойной тяги 2 или комбинированный кран 3. Плотность считается достаточной, если падение давления в тормозной магистрали по манометру на локомотиве не превышает 0,2 кГ/см2 в течение 1 мин или 0,5 кГ/см2 в течение 2,5 мин.

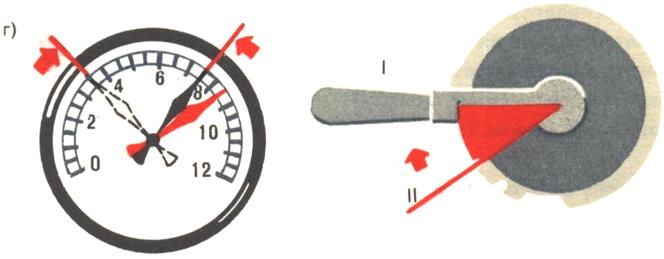

В грузовых поездах плотность тормозной магистрали проверяют по падению давления воздуха в главных резервуарах при IIположении ручки крана машиниста и при отключенных регуляторами давления компрессорах после полной зарядки тормозной сети. У двухстрелочного манометра 4 черная стрелка показывает давление в тормозной магистрали, красная — в главных резервуарах.

При проверке действия комбинированного крана 3 его ручку из поездного положения (вдоль трубы) перемещают в положение двойной тяги (левое на рисунке), а затем в положение экстренного торможения (правое на рисунке) и наблюдают по манометру за снижением давления в тормозной магистрали с 5 кГ/см2 до нуля. Магистраль должна разрядиться за 1,5—2 сек.

Если давление в магистрали снижается медленно или совсем не снижается, причиной этому может быть неправильная насадка ручки на квадрат пробки крана или неполное совмещение отверстий в пробке и в корпусе крана.

Чувствительность уравнительного поршня кранов машиниста усл. № 394 и 395 проверяется после установления зарядного давления в тормозной магистрали локомотива. Чувствительность считается нормальной, если при снижении давления в уравнительном резервуаре темпом служебного торможения на 0,2—0,3 кГ/см2 (рис. а) давление в магистрали снижается но такую же величину. Для этой проверки ручку крана машиниста перемещают из II положения в V и после снижения давления в уравнительном резервуаре на указанную величину переводят в IV положение.

Чувствительность уравнительного поршня кранов машиниста усл. № 394 и 395 проверяется после установления зарядного давления в тормозной магистрали локомотива. Чувствительность считается нормальной, если при снижении давления в уравнительном резервуаре темпом служебного торможения на 0,2—0,3 кГ/см2 (рис. а) давление в магистрали снижается но такую же величину. Для этой проверки ручку крана машиниста перемещают из II положения в V и после снижения давления в уравнительном резервуаре на указанную величину переводят в IV положение.

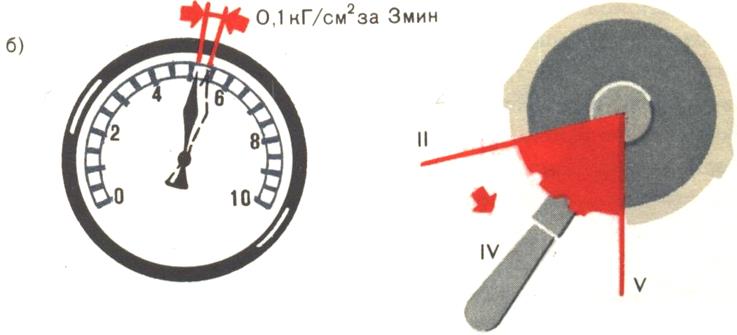

Для проверки плотности уравнительного резервуара при зарядном давлении в тормозной магистрали ручку крана машиниста усл. № 394 или 395 переводят в IVположение и наблюдают по манометру за изменением давления в уравнительном резервуаре. Давление не должно повышаться или снижаться более чем на 0,1 кГ/см2 за 3 мин (рис. б). Если эта норма не выдерживается, надо устранить неплотности и повторить проверку.

При проверке темпа служебной разрядки магистрали ручку крана машиниста перемещают в V положение. При этом давление в уравнительном резервуаре должно снизиться с 5 до 4 к Г/см2 за 4—6 сек (рис. в). Давление в магистрали должно также снизиться на эту же величину.

При проверке темпа служебной разрядки магистрали ручку крана машиниста перемещают в V положение. При этом давление в уравнительном резервуаре должно снизиться с 5 до 4 к Г/см2 за 4—6 сек (рис. в). Давление в магистрали должно также снизиться на эту же величину.

Кроме этих проверок, на грузовых локомотивах для кранов машиниста усл. №395 и 394 проверяют время устранения сверхзарядки тормозной сети. Для этого необходимо кран машиниста отрегулировать при поездном положении ручки на поддержание давления 5,5 кГ/см2 и зарядить тормозную сеть локомотива. После этого произвести полное служебное торможение со снижением давления в магистрали до 3,5 кГ/см2, а затем ручку крана перевести в 1 положение (рис. г) и выдержать ее до достижения давления в уравнительном резервуаре 7,5 кГ/см2. При переводе ручки во II положение (рис.д ) должно произойти автоматическое снижение давления в магистрали с 6,5 до 6 кГ/см2 за 2,5—4 мин или с 6 до 5,8 к Г/см2 за 60—100 сек.