3.1. Выбор материала и расчет допустимых напряжений.

3.1.1 По таблице 3.12 [1] выбираем характеристики материала. Твердость колеса должна быть на 30-40 единиц НВ меньше твердости шестерни.

| № | Параметры | Шестерня | Колесо |

| Марка стали | Сталь 40Х | Сталь 45 | |

| Твердость сердцевины | 245 НВ | 200HB | |

| Твердость поверхности | 58HRC | 50HRC | |

| Термообработка | Закалка ТВЧ | Нормализация | |

| 800 Мпа | 450 МПа | |

| 1000 МПА | 750 МПа |

3.1.2. Определяю допустимые напряжения изгиба для шестерни

=343 МПа

=343 МПа

=600 МПа -предел выносливости материала (соответствует базовому количеству циклов нагружения)

=600 МПа -предел выносливости материала (соответствует базовому количеству циклов нагружения)

- Коэффициент безопасности

- Коэффициент безопасности

- Коэффициент, который учитывает способ получения заготовки

- Коэффициент, который учитывает способ получения заготовки

- Коэффициент, который учитывает обработку переходной кривой

- Коэффициент, который учитывает обработку переходной кривой

- Коэффициент чувствительности материала к концентраторам напряжений

- Коэффициент чувствительности материала к концентраторам напряжений

– Коэффициент, который учитывает характер приложения нагрузки. При отсутствии реверса

– Коэффициент, который учитывает характер приложения нагрузки. При отсутствии реверса  =1,0

=1,0

=1,0 - Коэффициент долговечности

=1,0 - Коэффициент долговечности

3.1.3. Определяю допустимые напряжения изгиба для колеса.

=206 МПа

=206 МПа

3.1.4. Определяю допустимые напряжения изгиба для шестерни при действии максимальных усилий.

МПа

МПа

S FM1 =1.75 – запас прочности.

3.1.5. Определяю допустимые нагрузки для колеса при действии максимального усилия:

МПа

МПа

= 4.8НВ=960 Мпа S FM1=S FM2=1.75

= 4.8НВ=960 Мпа S FM1=S FM2=1.75

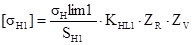

3.1.6. Определяю допустимые контактные напряжения для шестерни:

=978 МПа

=978 МПа

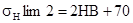

=17HRC+200 = 1186 МПа- предел контактной выносливости материала

=17HRC+200 = 1186 МПа- предел контактной выносливости материала

- коэффициент долговечности

- коэффициент долговечности

- коэффициент безопасности

- коэффициент безопасности

- коэффициент, который учитывает шероховатость поверхности

- коэффициент, который учитывает шероховатость поверхности

- коэффициент, который учитывает окружную скорость передачи.

- коэффициент, который учитывает окружную скорость передачи.

3.1.7. Определяю допускаемые контактные напряжения для колеса:

=372 Мпа

=372 Мпа

SH2=1.2; ZR=0.95; KHL2=1.0; Zv=1.0;

SH2=1.2; ZR=0.95; KHL2=1.0; Zv=1.0;

3.1.8. Принимаем допускаемые контактные напряжения

Принимаем  Мпа

Мпа

3.2 Проектный цилиндрической зубчатой передачи.

3.2.1 Исходные данные берем из таблицы №1 столбец «Вал І»

N1 = 2,58 кВт; n1 = 585,7 об/мин; T1 = 42,06 H×м;  = 4,5.

= 4,5.

3.2.2  – коэффициент распределения нагрузки между зубьями.

– коэффициент распределения нагрузки между зубьями.

3.2.3 Определяю ориентировочно окружную скорость:

м/с

м/с

3.2.4 Принимаю коэффициент ширины венца

3.2.5 Коэффициент распределения нагрузки по ширине венца, берется по рисунку 3.14 [1]

3.2.6  – коэффициент динамичности, определяется по таблице 3.16 методом

– коэффициент динамичности, определяется по таблице 3.16 методом

интерполяции

3.2.7 ZM=275 МПа1/2 – коэффициент, который учитывает механические свойства материала (сталь);

3.2.8 ZH=1,76×cos  =1,76 – коэффициент, который учитывает форму сопрягаемых колес.

=1,76 – коэффициент, который учитывает форму сопрягаемых колес.

3.2.9 Принимаем количество зубъев шестерни Z1=21, тогда Z2=Z1×UЗ=94,5 принимаем Z2=95.

3.2.10  - коэффициент, который учитывает суммарную длину контактных линий

- коэффициент, который учитывает суммарную длину контактных линий

3.2.11 Определяю приближенное значение коэффициента торцового перекрытия В первом приближении

3.2.12 Подставляю полученные значения в исходную формулу и определяю минимальный диаметр начальной окружности шестерни:

3.2.11. Определяю модуль зацепления в первом приближении:

Полученный результат округляю в большую сторону к ближайшему стандартному значению по табл. 9 [ 1 ], m=2.5 мм

3.2.12  мм

мм

Определяю ширину венца  мм. Принимаю 68 мм

мм. Принимаю 68 мм

В результате проведения проектировочного расчета получаем:

Z1 = 21 Z2 = 95 m = 2.5 мм b = 68 мм

3.3. Геометрический расчет зубчатой передачи.

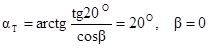

3.3.1 Определяю делительный угол профиля в торцовом сечении:

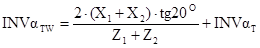

3.3.2 Определяю угол зацепления передачи:

,

,

Принимаю X1 = X2 =0, то есть коррекция зубчатой пары отсутствуюет

3.3.3 Определяю межосевое расстояние:

мм

мм

3.3.4 Вычисляю делительные диаметры шестерни и колеса:

мм

мм  мм

мм

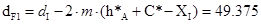

3.3.5 Вычисляем диаметры вершин зубьев шестерни и колеса

мм

мм

мм

мм

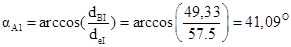

3.3.6 Вычисляю диаметры основных диаметров шестерни и колеса

мм

мм  мм

мм

3.3.7 Вычисляем диаметры окружностей впадин шестерни и колеса

3.3.8. Угол профиля зуба в точках на окркжностях вершин:

3.3.9 Вычисляем составные коэффициента торцового перекрытия:

3.3.10 Определяю коэффициент торцового перекрытия  13

13

3.3.11 Осевой шаг перекрытия равняется

3.3.12 Определяю коэффициент осевого перекрытия

3.3.13 Суммарный коэффициент перекрытия  13

13

3.3.14 Эквивалентные числа зубьев передачи

3.3.15 Определяю окружную скорость передачи  м/с

м/с

3.4. Проверочный расчет зубчатой передачи

3.4.1. Проверочный расчет зубчатой передачи на контактную выносливость

В основу расчета положенная зависимость:

МПа

МПа

где: ZM = 275 МПа1/2 ZH = 1,76

МПа

МПа

Условие прочности выполняется.

3.4.2 Проверка цилиндрической зубчатой пары на выносливость при изгибе.

В основу расчета положенная зависимость:

i =1,2

i =1,2

где КA =1.0 - коэффициент режима работы

– коэффициент распределения нагрузки между зубьями при изгибе

– коэффициент распределения нагрузки между зубьями при изгибе

- коэффициент распределения нагрузка по ширине венца при изгибе. Определяется по рис. 3.14(д), стр. 73 [1] для шестой схемы в зависимости от

- коэффициент распределения нагрузка по ширине венца при изгибе. Определяется по рис. 3.14(д), стр. 73 [1] для шестой схемы в зависимости от

– коэффициент динамичности при изгибе по табл. 3.16 [1]

– коэффициент динамичности при изгибе по табл. 3.16 [1]

– коэффициент формы зуба

– коэффициент формы зуба

– коэффициент формы зуба

– коэффициент формы зуба

– коэффициент, который учитывает угол наклона зубьев

– коэффициент, который учитывает угол наклона зубьев

коэффициент, который учитывает перекрытие зубьев

коэффициент, который учитывает перекрытие зубьев

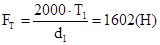

- окружная сила на делительной окружности

- окружная сила на делительной окружности

Все составу подставляю в исходную формулу и нахожу:

МПа

МПа  МПа

МПа

МПа

МПа  МПа

МПа

Условие прочности выполняется.

3.4.3 Проверочный расчет зубчатой пары на прочность, при действии максимальной нагрузки.

Все составу подставляю в исходную формулу и нахожу:

МПа

МПа  МПа

МПа

МПа

МПа  МПа

МПа

Условие прочности выполняется.

Литература

1. Киркач Н.Ф., Баласанян Р.А. "Расчет и проектирование деталей машин", Харьков, "Основа" 1991.

2. ИвановМ.Н., Иванов В.Н. Детали машин. Курсовое проектирование. М., “Высшая школа”, 1974.

3. Краткий справочник машиностроителя. Под ред. С.А. Чернавского. М., Машиностроение”, 1966.