Обработка конических поверхностей путем смещения задней бабки.

См. видео https://youtu.be/zsh9xJKH_uo

Данный способ используется при обработке длинных конических поверхностей с углом уклона а не более 10°.

Заготовку устанавливают в центры. Корпус задней бабки при помощи винта смещают в поперечном направлении так, чтобы ось заготовки располагалась под утлом к оси центров, а образующая конуса — параллельно этой оси.

При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Если смещение корпуса производится на токаря, то меньший диаметр конуса получится на заготовке со стороны задней бабки, а если от токаря, то со стороны передней бабки.

Допускается смещение корпуса задней бабки в поперечном направлении ±15 мм.

Расчет величины смещения задней бабки в поперечном направлении осуществляется следующим образом:

h= LD-d

l 2

где L— длина детали; 1 — длина конической поверхности; D— диаметр большего основания; d— диаметр меньшего основания/

Величину смещения корпуса задней бабки относительно плиты контролируют по делениям на торце. Наладку станка можно выполнять также и по эталонной детали, которую закрепляют в центрах. Корпус задней бабки смещают, контролируя индикатором параллельность образующей поверхности эталонной детали направлению подачи.

Достоинства способа: возможность обработки длинных заготовок и возможность автоматической подачи суппорта.

Недостатки: невозможность обработки внутренних конусов и конусов с большим углом уклона.

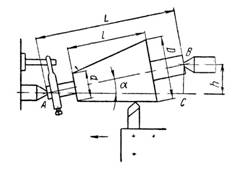

Рис. Обтачивание конической поверхности при поперечном

смещении корпуса задней бабки: L – длина детали, l – длина конической поверхности, h – величина смещения корпуса задней бабки, a – угол наклона конуса, АВ –ось детали, ВС – перпендикуляр, проведенный к прямой, совпадающей с продольным перемещением инструмента, D – большой диаметр конуса, d – меньший диаметр конуса, стрелкой показано направление движения резца

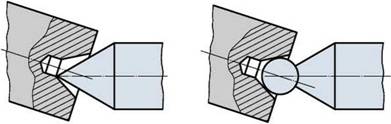

В процессе обработки этим способом сильно изнашиваются центровые отверстия и рабочая поверхность центра, поэтому для уменьшения износа рекомендуется использовать центр с шариком на конце.

а б

Рис. Сопряжение центровочного отверстия и центра:

а – при использовании жесткого центра, б – при использовании центра с широким шариком на конце

Обработка конических поверхностей при помощи

копировальной (конусной) линейки

См. видео https://youtu.be/HysW_hx6pZ0

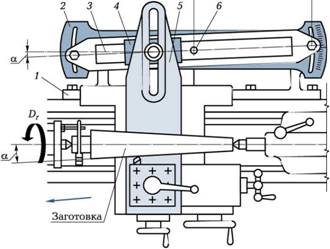

Этот способ используется для обработки конических поверхностей различных длин с углом уклона до 120 при условии изготовлении больших партий деталей. Конусная линейка устанавливается на плите, которая крепится к задней станине (см.рис.).

Рис. 6.5. Обработка конической поверхности с помощью копировальной (конусной) линейки:

1 — кронштейн;2 — плита; 3 — конусная линейка; 4 — сухарь; 5 — тяга; 6 — палец; Dr— главное движение; а — угол уклона конуса; стрелкой показано направление перемещения резца; Н — расстояние от оси вращения линейки до ее конца

Эту линейку можно поворачивать вокруг пальца 6 под требуемым углом а к оси обрабатываемой детали В пазе линейки скользит сухарь4.

Поперечные салазки суппорта отсоединяются от винта поперечной подачи и присоединяются тягой 5 с сухарем 4 к конусной линейке 3.

При осуществлении продольной подачи каретки поперечные салазки суппорта под действием линейки смещаются в поперечном направлении, в результате чего резец движется под утлом к оси заготовки и обрабатывает коническую поверхность.

Копировальные линейки имеют шкалы для отсчета угла поворота с делениями в градусах или для отсчета конусности с делениями в миллиметрах.

Если даны диаметры оснований конуса Dи dи его высота 1, то угол поворота линейки можно найти по формуле

tqa= D-d

2l

Если шкала для отсчета выполнена в миллиметрах, то число делений С определяют по формуле:

С= D-d Н

2 l

Где Н - расстояние от оси вращения линейки до ее конца (см.рис).

Достоинства способа:

наладка линейки удобна и производится быстро;

размеры конуса получаются точными без повторной обработки;

возможна работа с автоматической продольной подачей, что увеличивает производительность труда и улучшает качество обработки;

при переходе к обработке конусов не требуется нарушать нормальную наладку станка.

Недостатки: необходимость отсоединить поперечные салазки суппорта от связанного с ними винта перед началом работы и снова соединить салазки с винтом по окончании работы.