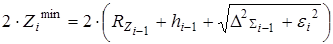

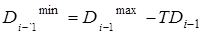

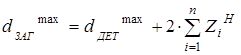

Припуск на диаметр для поверхностей вращения

. (14.11)

. (14.11)

Симметричный припуск для плоских поверхностей

. (14.12)

. (14.12)

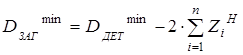

Асимметричный припуск на каждую сторону и односторонний припуск для плоских поверхностей

. (14.13)

. (14.13)

В этих формулах:  - высота микронеровностей после предыдущей обработки;

- высота микронеровностей после предыдущей обработки;  - толщина дефектного слоя материала, возникшего в результате предыдущей обработки;

- толщина дефектного слоя материала, возникшего в результате предыдущей обработки;  - толщина слоя металла, который необходимо удалить для компенсации, так называемых, пространственных отклонений расположения поверхностей, оставшихся от предыдущей обработки;

- толщина слоя металла, который необходимо удалить для компенсации, так называемых, пространственных отклонений расположения поверхностей, оставшихся от предыдущей обработки;  - погрешности установки – базирования и закрепления на данной операции.

- погрешности установки – базирования и закрепления на данной операции.

В приведенных формулах  и

и  векторные величины. Для поверхностей вращения их направление точно определить нельзя. Поэтому приближенно принимают, что эти векторы перпендикулярны и складывают их в формуле (14.11) по правилу квадратного корня.

векторные величины. Для поверхностей вращения их направление точно определить нельзя. Поэтому приближенно принимают, что эти векторы перпендикулярны и складывают их в формуле (14.11) по правилу квадратного корня.

К пространственным отклонениям следует отнести отклонения от соосности, параллельности, перпендикулярности, пересечения осей и в некоторых случаях отклонения формы – отклонения от плоскостности и прямолинейности. Другие погрешности формы, например, отклонения от цилиндричности, круглости, при этом не учитываются, т.к. предполагается, что эти отклонения не превышают допуск на размер обрабатываемой поверхности.

Следует отметить также, что в формулах (14.11) и (14.13) величиною  определяется припуск на сторону.

определяется припуск на сторону.

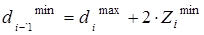

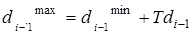

Расчет припусков ведут от размеров готовой детали к размерам исходной заготовки. Минимальный припуск определяется по формулам (14.11) - (14.13). Межоперационные размеры определяют по следующим формулам (рис.14.3)

Для наружных поверхностей с симметричным припуском

;

;  . (14.14)

. (14.14)

|

|

Аналогичным образом для внутренних поверхностей

;

;  . (14.15)

. (14.15)

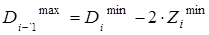

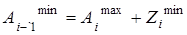

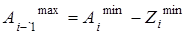

Для асимметричного припуска на каждую сторону и одностороннего припуска для наружных и внутренних поверхностей имеем

;

;  . (14.16)

. (14.16)

Допуски на промежуточные размеры определятся в зависимости от этапа и метода обработки, которые применяются для получения этих размеров (точение черновое, чистовое, шлифование и. т. д.). Каждому этапу и методу соответствует определенный квалитет точности, по которому в зависимости от величины промежуточного размера определяется численное значение допуска на размер. Данные для этих расчетов представлены в справочной литературе.

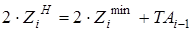

Расчет номинального припуска на сторону выполняется по формуле (14.10). Симметричный припуск или припуск на диаметр определяется с использованием этой формулы следующим образом (рис. 14.3)

. (14.17)

. (14.17)

Тогда для наружных поверхностей с симметричным припуском максимальный размер заготовки определится следующим образом (рис. 14.3,а)

. (14.18)

. (14.18)

Для внутренних поверхностей минимальный размер заготовки определится так (рис. 14.3,б)

. (14.19)

. (14.19)

Нормирование труда в машиностроении

Основные положения

Производство изделий связано с трудовыми и материальными затратами. Согласно ГОСТ 3.1109-82 определение технически обоснованных норм затрат или расхода производственных ресурсов называется техническимнормированием.

Определение затрат трудовых ресурсов называется нормированием труда. Мерой трудовых затрат в машиностроении является норма времени.

Нормой времени по ГОСТ 3.1109-82 называется регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации.

|

|

Не надо смешивать норму времени на выполнение некоторого объема работ со временем выполнения этих работ, т.к. норма времени регламентируется, а время выполнения может быть произвольным. В дальнейшем будем обозначать время на выполнения работы как  , а норму времени как

, а норму времени как  .

.

Норма времени является основой для расчета себестоимости продукции, длительности технологического цикла, численности рабочих, станков, инструмента, производственной мощности цехов, а главное - размера заработной платы.

Основной задачей нормирования труда является определение нормы штучного времени.

Согласно ГОСТ 3.1109-82 штучным временем называется интервал времени, равный отношению цикла технологической операции к числу одновременно изготавливаемых или ремонтируемых изделий или равный календарному времени сборочной операции.

Иными словами, штучным называется время, которое затрачивается на выполнение одной операции при обработке одной заготовки (штуки).

Нормой штучного времени называется норма времени на выполнение одной операции при обработке одной заготовки (штуки).

С нормой времени тесно связано понятие нормы выработки, определяемое ГОСТ 3.1109-82 как регламентированный объем работы, которая должна быть выполнена в единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации. Норма выработки выражается в натуральных единицах – штуках, метрах, килограммах. Расчет нормы выработки производится по формуле

|

|

(15.1)

(15.1)

где tв – время, на которое производится расчет нормы выработки; Т – норма времени.

Структура нормы времени на механическую обработку

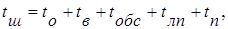

Штучное время определяется по формуле

(15.2)

(15.2)

где  - основное время;

- основное время;  - вспомогательное время;

- вспомогательное время;  - время на обслуживание рабочего места;

- время на обслуживание рабочего места;  - время, на личные потребности человека и, при утомительных работах, на дополнительный отдых;

- время, на личные потребности человека и, при утомительных работах, на дополнительный отдых;  - время на перерывы в работе в соответствии с технологией и организацией производственного процесса.

- время на перерывы в работе в соответствии с технологией и организацией производственного процесса.

Основное время - это часть штучного времени, затрачиваемая на изменение и (или) последующее определение состояния предмета труда. Иными словами – это время на механическую обработку, сборку или контроль изделия. Основное время может быть машинным, машинно-ручным и ручным.

Машинным называется время выполнения работы машиной или механизмом без участия работника. Например, к машинному времени относится время работы металлорежущего станка при автоматической подаче режущего инструмента.

Машинно-ручным называется время на выполнение работы при непосредственном участии работника. Например, сверление на сверлильном станке с ручной подачей сверла.

Ручным называется время выполнения работы без применения машин и механизмов.

При работе на металлорежущих станках основное машинное время для каждого технологического перехода определяют по формуле

(15.3)

(15.3)

где  - расчетная длина обрабатываемой поверхности или обработки в направлении подачи;

- расчетная длина обрабатываемой поверхности или обработки в направлении подачи;  - число рабочих ходов;

- число рабочих ходов;  - минутная подача.

- минутная подача.

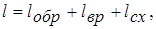

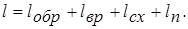

При ручном подводе инструмента без взятия пробных стружек расчетная длина обработки определяется так

(15.4)

(15.4)

где  - длина обрабатываемой поверхности в направлении подачи;

- длина обрабатываемой поверхности в направлении подачи;  - длина врезания инструмента;

- длина врезания инструмента;  - длина схода (перебега) инструмента.

- длина схода (перебега) инструмента.

При ручном подводе инструмента с взятием пробных стружек к расчетной длине обработки добавляется  - общая длина рабочих ходов при взятии пробных стружек. Тогда

- общая длина рабочих ходов при взятии пробных стружек. Тогда

(15.5)

(15.5)

При автоматическом подводе инструмента к заготовке со скоростью подачи следует учитывать путь подхода инструмента с этой скоростью  . В этом случае

. В этом случае

(15.6)

(15.6)

Приведенные формулы являются общими для станочных работ всех видов. Однако для конкретного типа станка и конкретного вида работы могут быть свои особенности. В частности, схемы для определения расчетной длины обработки при точении проходным прямым резцом и сверлении представлены на рис.15.1.

Вспомогательное время – это часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предметов труда. Вспомогательное время включает время на управление станком, время на установку, закрепление и снятие детали, инструмента и приспособления во время работы, время на измерения детали. Эти действия повторяются с каждой обрабатываемой деталью или после обработки определенного количества деталей. Вспомогательное время может быть также машинным, машинно-ручным и ручным. Если действия, на которые затрачивается вспомогательное время, выполняются во время обработки заготовки, то вспомогательное время перекрывается основным и называется перекрываемым вспомогательным временем. Вспомогательное время может составлять до 35% штучного времени.

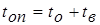

Часть штучного времени, равная сумме основного и вспомогательного времени называется оперативным временем, т.е.

(15.7)

(15.7)

Время обслуживания рабочего места – это часть штучного времени, затрачиваемое исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Время обслуживания рабочего места подразделяется навремя технического ивремя организационного обслуживания рабочего места.

В техническое время входят затраты времени на подналадку и регулировку станка во время работы, время на смену и правку инструмента, время на удаление стружки и.т.д. Время на техническое обслуживание рабочего места определяется в процентах от основного времени и составляет

1-3,5% в зависимости от типа и размера станка.

Время организационного обслуживания состоит из затрат времени на уход за рабочим местом в течение рабочей смены – раскладку инструмента в начале смены и уборку его по окончании смены; чистку и смазку станка; осмотр и опробование станка.

Время на организационное обслуживание рабочего места определяется в процентах от оперативного времени и составляет в среднем 2-4% в зависимости от типа и размера станка. В отдельных случаях, например, для бесцентрово-шлифовальных станков это время увеличивается до13%.

Время на личные потребности - это часть штучного времени, затрачиваемая человеком на личные потребности и, при утомительных работах, на дополнительный отдых. Для механических цехов это время определяется в процентах от оперативного времени и достигает 2,5%.

Время на перерывы в работе в соответствии с технологией и организацией производственного процесса устанавливается отдельно, в соответствии с каждым конкретным случаем.

Необходимо заметить, что время на обеденный перерыв в норму времени не входит.

При изготовлении деталей партиями к штучному времени добавляется подготовительно-заключительное время, которое по ГОСТ 3.1109-82 определяется как интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технологического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда.

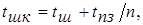

Подготовительно-заключительное время определяется для всей партии деталей и не зависит от размера партии. Сумма штучного времени и доли подготовительно-заключительного времени для одной детали образуют штучно-калькуляционное время, т.е.

(15.8)

(15.8)

где  - подготовительно-заключительное время; n – размер партии деталей.

- подготовительно-заключительное время; n – размер партии деталей.

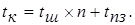

Время обработки партии деталей называется калькуляционным и определяется по формуле

(15.9)

(15.9)

Подготовительно-заключительное время включает в себя затраты времени на получение материалов, инструментов, приспособлений, технологической документации, наряда на работу; ознакомление с работой, чертежом; получение инструктажа; установку инструментов, приспособлений; наладку оборудования на соответствующий режим; снятие приспособлений и инструмента; сдачу готовой продукции, остатков материалов, приспособлений, инструмента, технологической документации и наряда. Лучше усвоить структуру нормы времени на механическую обработку позволяет схема, представленная на рис. 15.2.

15.3. Методы определения нормы времени на механическую обработку

На практике используются два метода определения нормы времени: аналитический и опытно-статистический или суммарный.

Аналитический метод основан на расчленении технологического процесса на элементы: операции, переходы, приемы, движения. Затем по каждому элементу определяются затраты времени и устанавливается норма этих

затрат. Существует две разновидности аналитического метода: расчетный и исследовательский.

При аналитически-расчетном методе продолжительность основного машинного и машинно-ручного времени определяется расчетным путем по формулам (59) и (60). Затраты основного ручного, подготовительно-заключительного времени и прочих компонентов штучного времени: вспомогательного и.т.д. определяются по нормативам времени. Эти нормативы разрабатываются на основе передового производственного опыта и изданы в виде нормативных документов - норм времени на различные категории работ.

При аналитически-исследовательском методе данные для расчета нормы времени по отдельным элементам получают путем наблюдений с измерением затрат времени непосредственно на рабочих местах. При этом используются два метода наблюдений: фотография рабочего времени и хронометраж.

Фотография рабочего времени представляет собой наблюдение за действиями рабочего с измерением затрат времени на эти действия в течение смены или ее части. При этом фиксируются затраты времени от начала смены до ее окончания.

Хронометраж представляет собой наблюдение за действиями рабочего с измерением затрат времени на эти действия по отдельным многократно повторяющимся элементам технологического процесса или группой элементов. Данные замеров обрабатываются затем элементарными статистическими методами.