Характеристика сборочных элементов при монтаже.

Технологический процесс сборки заключается в соединении деталей в сборочные единицы, а сборочных единиц и деталей в механизмы. Деталь – первичный элемент изделия, выполненный из однородного материала бес применения сборочных операций. Сборочная единица (узел) – элемент изделия, состоящий из двух и более деталей, соединенных между собой сборочными операциями. Комплекс – два или несколько изделий не соединенных сборочными операциями, но предназначенных, для выполнения взаимосвязанных эксплуатационных функций. Комплект – набор изделий не соединенных сборочными операциями, но имеющие общие эксплуатационное назначении вспомогательного характера. Базовая деталь – основная деталь, с которой начинается сборка изделия. Для качественной сборки сложных узлов и механизмов составляется схема сборки, на которой обозначается базовая деталь, сборочные единицы и изделия. На основе выполненной схемы разрабатывают маршрутные и операционные карты сборки. Маршрутная карта – документ содержащий описание технологического процесса сборки по операциям. Операционная карта – документ содержащий более подробное описание операций с разбивкой по переходам.

Методы сборки.

Собранные и принятые сборочные единицы отправляют на общую сборку или на склад готовых деталей. Все детали, поступающие на сборку, должны быть тщательно отчищены и промыты. В технической документации должны быть отражены требования по соблюдению монтажных размеров, зазоров и натягов.

1) Метод индивидуальной пригонки применяют в единичном и мелкосерийном производстве, пригоняя детали одна к другой используя различные слесарные операции (притирка, доводка, шабрение и т.д.).

2) Метод не полной взаимозаменяемости применяют в серийном производстве, этот метод предусматривает расширение допусков на некоторые размеры деталей собираемых в сборочную единицу, это позволяет при широких допусках получать необходимую точность в соединениях сборочных единиц.

3) Метод полной взаимозаменяемости при сборке по этому методу требуется точная обработка деталей, специальное оборудование и оснастка, так как детали собирают без пригонки, подбора и других дополнительных работ.

4) Метод с применением компенсаторов. Компенсатор это деталь, которая воспринимает все отклонения в размерах и позволяет отрегулировать сопряжение в пределах заданной точности. Этот метод широко применяют при сборке узлов и механизмов после ремонта и в процессе эксплуатации.

Сборка резьбовых соединений

Резьбовые соединения являются самыми распространенными при сборке машин вследствие надежной работы, простоты крепления, удобства регулирования, затяжки, а также возможности разборки и повторной сборки без замены деталей.

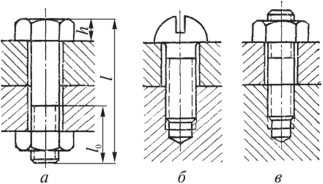

Резьбовые соединения условно делят на нормальные, где крепежными деталями выступают болты, винты, шпильки и гайки (рис. 13.1), и специальные, когда резьбу выполняют на основных деталях машин.

Рис. 13.1. Резьбовые соединения: а — болт с гайкой; б — винт; в - шпилька с гайкой

Болт — это крепежная деталь в виде металлического стержня с резьбой для гайки на одном конце и головкой на другом. Головка болта может быть шестигранной, квадратной и полукруглой. Болтами скрепляют детали небольшой толщины, а также изготовленные из материалов, не обеспечивающих требуемую надежность резьбы, например из мягких металлов (меди, алюминия), пластмасс.

Винт — деталь в виде стерженя с головкой на одном конце и резьбой на другом, который ввинчивают в одну из соединяемых деталей. Винты применяют тогда, когда одна из деталей соединения имеет относительно большую толщину или отсутствует место для расположения гаек, а также при необходимости уменьшения массы резьбового соединения.

По назначению винты разделяют на крепежные и установочные. Головки крепежных винтов имеют прорезь под отвертку и бывают цилиндрические, потайные и полукруглые. Установочные винты отличаются от крепежных тем, что их стержень полностью нарезан и имеет нажимной конец, который входит в соответствующее углубление в детали.

Шпилька — крепежная деталь в виде стержня с резьбой на обоих концах; один конец шпильки ввинчивают в одну из соединяемых деталей, а на другой конец навинчивают гайку. Шпильки применяют вместо винтов в тех случаях, когда материал скрепляемых деталей с наружным отверстием не обеспечивает требуемой долговечности резьбы при частых сборках и разборках соединения.

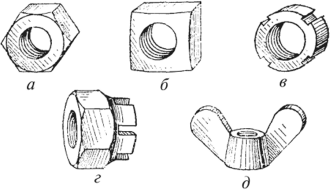

Гайка — крепежная деталь, имеющая отверстие с резьбой. Гайка навинчивается на болт или шпильку и служит для силового замыкания деталей, соединяемых с помощью болта или шпильки. В зависимости от назначения гайки бывают различных форм и конструкций: шестигранные, квадратные, корончатые, круглые установочные, гайки-барашки и др. (рис. 13.2). Корончатые гайки имеют прорези для шплинтов. Круглыми установочными гайками крепят на валах кольца подшипников качения и другие детали, регулируют продольные зазоры между деталями и т.п.; прорези на боковых поверхностях таких гаек служат для захвата их специальными ключами. Гайки-барашки применяют в соединениях, которые требуют быстрой и частой регулировки вручную.

Рис. 13.2. Гайки: а — шестигранная; б — квадратная; в - круглая установочная; г — корончатая; д- гайка-барашек

В резьбовых соединениях также применяют шайбы и гаечные замки.

Шайба представляет собой металлический диск с отверстием и используется в качестве подкладки под гайки, головки винтов и болтов. Шайбы служат в основном для увеличения опорной поверхности и уменьшения трения торца гайки о деталь. Наружный диаметр шайбы равен 2,5—3 диаметрам болта, а диаметр отверстия шайбы на 1 —2 мм больше диаметра болта.

Гаечные замки применяют для предотвращения самоотвинчивания гаек и винтов.

Все разновидности резьб, применяемых в соединениях, можно классифицировать по следующим признакам:

- расположение поверхности — внутренняя и наружная;

-форма поверхности — коническая и цилиндрическая;

- количество заходов — однозаходная и многозаходная;

- направление заходов — правая и левая;

- назначение — крепежная (метрическая и дюймовая) и крепежно-уплотнительная (круглая и трубная);

- шаг резьбы — крупный и мелкий.

Технологический процесс сборки болтового (винтового) соединения аналогичен процессу сборки любого резьбового соединения и состоит из таких основных этапов:

- подача деталей на сборку;

- установка резьбовых деталей и их предварительное ввертывание;

- подвод, установка инструмента и затяжка деталей резьбового соединения;

- шплинтовка или другая операция, предотвращающая самопроизвольное отвинчивание деталей.

Подготовка соединяемых и крепежных деталей к сборке резьбовых соединений состоит в следующем. Проверяют, чтобы:

- шероховатость поверхности сопрягаемых деталей соответствовала техническим требованиям. На поверхности не было забоин, выпуклостей и т.п. Заусенцы или небольшие забоины зачищают напильником или шабером;

- резьба болтов, гаек и шпилек была полной, чистой, без забоин, выкрошенных и смятых ниток; допустим срыв не более двух крайних ниток резьбы. Нельзя устанавливать болты и шпильки, стержни которых погнуты или сильно изношены;

-грани головок болтов и гаек не были смяты, а гаечный ключ надежно захватывал головку болта или гайку и не проворачивался при затяжке;

- смещение осей отверстий соединяемых деталей не превышало разности диаметров отверстия и болта. При большем несовпадении отверстий их иногда развертывают совместно.

Болт в отверстие вставляют усилием руки или легкими ударами молотка с мягким бойком. Не разрешается забивать болт стальным молотком.

Болты и гайки затягивают до отказа с усилием, указанным в технических условиях.

Болты и шпильки завертывают в чугунные детали на глубину не менее 1,1 диаметра резьбы, а в детали из других материалов — на глубину не менее 0,8 диаметра резьбы. Нарезанный конец болта или шпильки должен выступать из гайки на 1— 3 нитки резьбы. В отверстиях под шплинты на болтах и шпильках не должно быть забоин.

Если соединяемые детали должны располагаться одна относительно другой на определенном расстоянии, то их устанавливают по фиксаторам.

Во многих болтовых соединениях болты одновременно центрируют, т.е. определяют правильное положение сопрягаемых деталей (например, положение крышки относительно стержня шатуна). В таких случаях болты должны входить в отверстия с зазором 0,02—0,04 мм, при этом стержень болта и отверстия изготовляют с малым допуском и высоким классом чистоты поверхностей. Часто стержень болта выполняют ступенчатым, оставляя около головки и в месте стыка с деталью небольшие центрирующие, точно обработанные пояски. Такие болты в отверстиях устанавливают ударами свинцового молотка.

При сборке шпилечного соединения в одну из соединяемых деталей ввинчивают шпильку, затем на нее накладывают вторую деталь соединения и навинчивают гайку. Усилие, прикладываемое к гайке, частично передается на шпильку. Для того чтобы обеспечить неподвижность шпильки при затягивании гайки, ее необходимо ввернуть в деталь плотно и до конца резьбы.

Плотность посадки шпильки в детали проверяют, постукивая молотком с медным бойком по ненарезанной части шпильки, при этом должен быть слышен чистый металлический (без дребезжания) звук. Ось шпильки, завинченной в деталь, должна быть перпендикулярна поверхности детали.

Шпильки завертывают при помощи двух гаек, болта и гайки или специальными ключами.

При установке большого количества шпилек целесообразно использовать электрический или пневматический механизированный ручной инструмент.

Гайки на болт или шпильки навертывают от усилия руки до места ее посадки. Гайка не должна навертываться слишком свободно (с качанием), поскольку при затяжке такой гайки легко сорвать резьбу. Если гайка навертывается с трудом, то это может быть вызвано искажением диаметра или профиля резьбы, неправильным углом наклона или погрешностями в шаге резьбы. Торец гайки должен быть перпендикулярен оси резьбы. При перекошенной гайке резьба работает только одной стороной.

При соединении деталей большим количеством гаек их затягивают в определенном порядке. Чтобы не вызвать перекоса и коробления деталей, сначала затягивают средние гайки, затем соседние справа и слева, постепенно приближаясь к концам. При этом гайки необходимо затягивать постепенно, т.е. сначала затянуть все, предположим, на '/3 затяжки, затем все гайки на 2/3 и, наконец, затянуть полностью.

Прокладки из легко деформируемого материала — картона, паронита, пробки, железоасбеста и т.п. ставят для уплотнения соединений под торец детали.

Уплотнительные прокладки не должны расслаиваться при погружении их в минеральное масло, топливо и воду. Поверхность их должна быть чистой и ровной, без порванных мест, надломов, складок, выпуклостей, морщин, трещин и т.п. Допускается установка прокладок больших размеров с одним разрывом при условии точного совмещения кромок разрыва (без нахлестки и зазора).

Поверхности сопрягаемых деталей, между которыми устанавливают прокладки, должны быть ровными, без забоин и заусенцев. При установке прокладки на место все ее отверстия должны совпадать с соответствующими отверстиями сопрягаемых деталей.

Картонные прокладки, предотвращающие подтекание воды, смазывают суриком или мастикой. Неравномерность толщины картонной прокладки допускается не более 0,1 мм на всей ее длине. Прокладки, предотвращающие подтекание масла, устанавливают сухими или смазывают мастикой. Иногда для удобства установки их смазывают маслом, для предотвращения подтекания которого их ставят, или солидолом. Прокладочный картон хранят в сухом закрытом помещении при температуре воздуха от 15 до 20 °С.

Паронитовые прокладки (из листового материала на основе асбеста и каучука) хранят при 0—20°С, не подвергая воздействию солнечных лучей.

Пробковые прокладки могут деформироваться в зависимости от влажности окружающей среды: сжиматься при пониженной влажности и разбухать при повышенной влажности воздуха. Поэтому в первом случае прокладки выдерживают под увлажненной тканью в течение 6 ч, а во втором — просушивают. Не допускается установка прокладок с отклонениями от заданных размеров.

Железоасбестовые прокладки (трехслойные с проложенным асбестом) изготовляют из мягкого листового железа (сталь марки 08) или меди толщиной 0,2—0,3 мм. Асбестовый слой выполняют толщиной 1,5— 1,6 мм; допускается применение асбестовых листов толщиной 0,75—0,80 мм, сложенных вдвое.

Железные или медные листы прокладки, а также окантовка должны быть без трещин, коробления, раковин и пузырей, а кромки листа — ровными, без заусенцев; неровности по наружному контуру допускаются не более 1,5 мм. Допускаются отдельные трещины на отбортованных краях железного листа, не доходящие до места изгиба не менее чем на 3 мм.

Асбестовые листы используются ровные, без утолщений и пустот. Прокладки в сборе должны быть ровными и одинаковыми по толщине. Отбортованные края отверстий должны быть гладкими, без складок и морщин.

Вместо трехслойных железоасбестовых прокладок можно устанавливать прокладки из железоасбестового полотна.

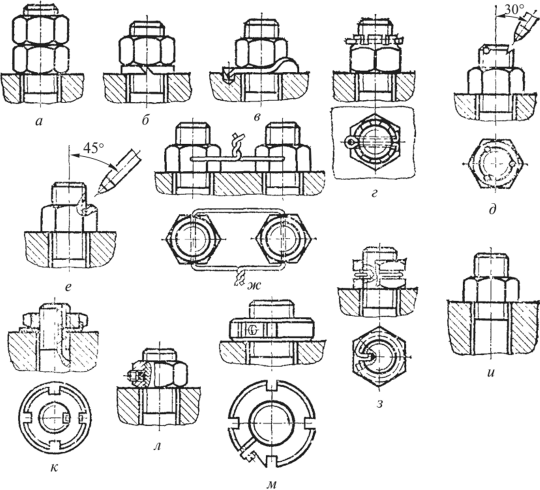

Стопорение крепежных деталей. Для предотвращения самоотвинчивания резьбовых соединений в результате действия пульсирующей нагрузки, сотрясений, вибрации производят их стопорение (рис. 13.3): а) контргайкой; б) пружинной шайбой; в) стопорной шайбой с лапкой; г) шплинтом разводным; д) кернением торца резьбового стержня; е) боковым кернени- ем резьбовых деталей; ж) вязкой мягкой проволокой; з) засвер-ливанием гайки и резьбового стержня и установкой пружинного кольца с выступающим внутрь концом; и) приваркой головки резьбового стержня к гайке; к) стопорной многолапчатой гайкой; л) стопорным винтом с мягкой прокладкой; м) разрезной гайкой, стягиваемой винтом.

Рис. 13.3. Способы стопорения крепежных деталей

Перечисленные способы стопорения по характеру воздействия на крепежные детали можно разделить на три группы:

-создающие дополнительные силы трения путем осевого или радиального давления (например, контргайкой, винтом);

- осуществляющие взаимную фиксацию относительного положения болта и гайки (например, шплинтованием, пружинными и деформируемыми шайбами, проволокой);

-производящие местное пластическое деформирование (например, кернением).

При постановке стопорящих деталей соблюдают следующие правила.

Контргайку навинчивают и затягивают после полной затяжки основной крепежной гайки. Более дешевый способ — стопорение упругой штампованной контргайкой из листовой стали.

Стопорную шайбу устанавливают так, чтобы ее ус входил в паз вала и надежно предохранял деталь от проворачивания, а край шайбы, отгибаемый на грань гайки или головки болта, плотно прилегал к ней. Стопорная шайба не должна иметь трещин или надрывов металла в месте перегиба. Не допускается повторное отгибание ранее отогнутого края или уса стопорной шайбы.

При стопорении винтом его при завинчивании сначала отвертывают, а затем затягивают, благодаря чему достигается местное увеличение шага резьбы и повышаются осевое давление и трение в резьбе. При затяжке радиального стопорного винта под него кладут свинцовый или алюминиевый шарик, чтобы не повредить основную резьбу.

Пружинные шайбы, бывшие в употреблении, используют повторно, если они не потеряли упругости. Такая шайба характеризуется разводом концов: у новых шайб он равен двойной толщине шайбы и не допускается менее полуторной толщины. Внутренний диаметр пружинной шайбы должен соответствовать диаметру болта (шпильки). Не допускается установка шайб нестандартного размера, а также установка под гайку или головку болта двух пружинных шайб. После затяжки болта или гайки пружинная шайба должна прилегать к детали и гайке по всей окружности, зазор в разрезе шайбы допускается до половины ее толщины, но не более 2 мм.

При стопорении разводным шплинтом головка его должна утопать в прорези гайки, а концы его разводят по оси болта — один на болт, а другой на плоскость гайки так, чтобы разведенные концы шплинта плотно прилегали к болту или гайке. Трещины и надломы концов шплинта в местах перегиба не допускаются.

Шплинт должен плотно, без зазора, сидеть в отверстии болта (шпильки); шплинт может выступать над наружной торцовой плоскостью гайки не более чем на Уз диаметра. Не допускается замена шплинтов проволокой или гвоздями, установка шплинтов, бывших в употреблении, с надломами.

Для шплинтовки головок болтов, винтов применяют мягкую проволоку без скрученных и надломленных мест. Проволоку в отверстия головок болтов вводят крест-накрест и так, чтобы натяжение, получающееся после стягивания концов проволоки, создавало момент, действующий в направлении завертывания резьбы. Концы проволоки после шплинтования туго скручивают и обрезают на расстоянии 5—7 мм от начала скрутки. Соединения, не требующие разборки, после затяжки винта или гайки стопорят накерниванием.

У заглушек, которые не нужно вывертывать при разборке, перед завинчиванием смазывают резьбу белилами, суриком или карбинольным клеем.

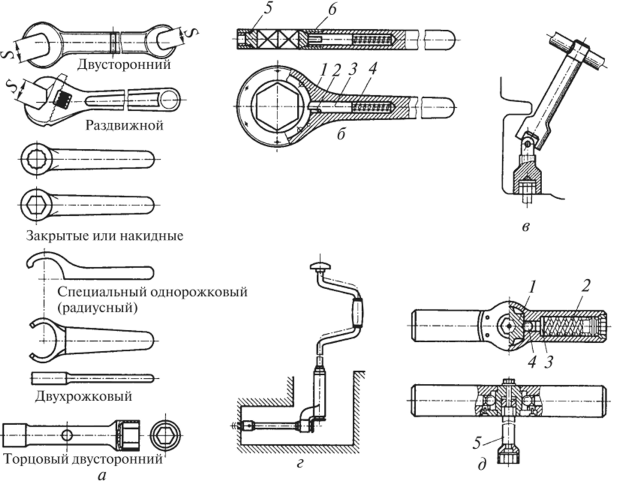

Инструменты, применяемые при сборке резьбовых соединений,

подразделяют на ручные и механизированные. Основным ручным инструментом являются гаечные ключи различных конструкций (рис. 13.4), которые подразделяют на открытые, накидные, торцовые, специальные для круглых гаек и ключи с регулируемым усилием затяжки.

Торцовые ключи (рис. 13.4, а) применяют для завинчивания и отвинчивания гаек, когда обычным ключом затянуть гайку невозможно. Головки таких ключей выполняют как единое целое с воротком или съемные.

Широко применяют такие специальные ключи, как трещоточные (рис. 13.4, б), шарнирные (рис. 13.4, в) и коловоротные (рис. 13.4, г).

В корпусе 7 трещоточного ключа (рис. 13.4, в) между щеками 6 расположена вставка 5 с шестигранным отверстием, имеющая снаружи пазы, в которые входит защелка 2, поджимаемая пружиной 4. Штифт Jудерживает защелку от проворачивания. При вращении ключа по часовой стрелке защелка упирается в паз вставки и заставляет гайку вращаться. Трещоточный ключ в процессе работы не переставляют, в результате чего время при затяжке гаек на 50—60 % меньше, чем при работе обычными ключами.

Коловоротные ключи (рис. 13.4, г) используют при завинчивании небольших гаек и болтов, расположенных в труднодоступных местах.

Рис. 13.4. Гаечные ключи

Надежность и долговечность резьбовых соединений зависят от правильной затяжки в процессе сборки. С этой целью регламентируют усилия затяжки, обеспечить которые можно с помощью специальных крепежных деталей со встроенными индикаторами усилия затяжки.

Ключи с регулируемым усилием затяжки (крутящим моментом) (рис. 13.4, д) применяют для затяжки гаек или болтов с одинаковым усилием, необходимым при сборке трубопроводов, фланцев, крышек, а также машин и механизмов, работающих в условиях вибрации. Кулачок 1 (рис. 13.4, д) с вставленным в него сменным торцовым ключом установлен в рукоятке.

При предельном усилии кулачок отжимает шарик 3, который при этом давит на тарелку 4, сжимая пружину 2, в результате чего сцепление кулачка с рукояткой прекращается.

Сборка разъёмных соединений.

К разъёмным соединениям относятся: резьбовые, шпоночные, шлицевые и клиновые соединения.

В резьбовых соединениях участвуют две детали бол – гайка, шпилька – корпус, винт – корпус. В резьбовом соединении применяют так же шайбы, которые представляют собой подкладки, помещаемые под гайки, головки винтов и болтов, которые служат в основном для увеличения опорной поверхности.

Технологический процесс сборки резьбовых соединений:

1)установка резьбовых деталей и их предварительное ввертывание;

2)затяжка деталей резьбового соединения;

3)шплинтовка от самопроизвольного отвинчивания детали.

Технические условия на сборку.

1)должны иметь резьбу с полным не искаженным профилем, без вмятин и забоин;

2)резьбовые детали должны иметь фаски;

3)стержни болтов, винтов, шпилек должны быть прямолинейные;

4) грани гаек, головок болтов не должны быть смяты;

5)после навертывания гайки резьбовой конец болта или шпильки должен выступать не более чем на 2-3 витка;

6) при креплении детали несколькими болтами гайками и винтами, они должны иметь одинаковую высоту и размеры головок.

Контроль резьбовых соединений. Проконтролировать затяжку винтового соединения можно с помощью специальных ключей, а так же измерением удлинения болта и шпильки индикатором или микрометром. Удлинение измеряют индикатором,а микрометром длину резьбовой детали до и после затяжки резьбового соединения.

Шпоночные соединения бываю призматические, сегментные, клиновые и тангенсальные, а так же подвижные и не подвижные.

Монтаж шпоночного соединения.

1)пригонка шпонки по пазу вала;

2)запрессовка шпонки с помощью пресса, струбцин или мягких молотков;

3) щупом проверяется наличие зазора между боковыми сторонами шпонки и паза;

4)к боковым граням шпонки пригоняется паз в ступице, соединение должно быть свободным с минимальным зазором для неподвижных соединений и с гарантированным зазором для гарантированных соединений;

5) щупом проверяется наличие зазора между пазом во втулке и шпонкой по высоте шпонки.

Технические условия на монтаж шпоночных соединений:

1)шпонки и пазы должны иметь гладкие чистые рабочие поверхности;

2)ось шпоночного паза должна совпадать с осью вала;

3)необходимо обеспечить тщательную пригонку шпонки: призматической – по боковым граням, клиновой - по широким граням, тангенсиальная – по всем поверхностям, призматические и сегментные шпонки должны иметь зазор по высоте шпонки, а клиновые - по ширине;

4) на шпонках должна быть фаска размером 0,25-0,5мм;

5)по направляющей шпонке детали должны свободно перемещаться.

Контроль монтажа шпоночного соединения.

1)При монтаже проверяется совпадение осей шпонки и вала;

2)проверяется с помощью щупа наличие зазора или его отсутствие.