СОДЕРЖАНИЕ

стр.

| Кинематическая схема машинного аппарата | ||

| Выбор двигателя | ||

| Выбор материалов для колес редуктора | ||

| Расчет зубчатых передач редуктора | ||

| Нагрузка валов редуктора | ||

| Проектный расчет валов | ||

| Расчетная схема валов редуктора | ||

| Проверочный расчет подшипников | ||

| Выбор смазки для редуктора | ||

| Расчет для определения размеров корпуса и крышки редуктора | ||

| Тепловой расчет редуктора | ||

| Список используемой литературы |

Кинематическая схема машинного аппарата

| 1. Двигатель 2. Муфта упругая 3. Редуктор двухступенчатый 4. Муфта упругая |

Рис. 1.1.

1.1.Чертеж кинематической схемы. Условные графические изображения элементов по ГОСТ 2.721 -74; 2.770 -68.

1.2.Условия эксплуатации машинного агрегата.

Привод к кормоприготовительному комбайну работает в режиме нагружения III (средний нормальный, см. [2], стр.172),

(см. [2], таб. 810),

(см. [2], таб. 810),

М1 = 0,065

1.3.Срок службы привозного устройства.

Срок службы приводного устройства (ресурс) определяется по формуле:

Lh= L2 * 365 * Кгод * Ксут * 24, где

L2 – срок службы привода, лет;

Кгод – коэффициент годового использования

Ксут – коэффициент сменного использования

Lh = 6*365*0,8*0,2*24=8410 часов

Выбор двигателя.

Кинематический расчет привода

2.1. Общий коэффициент полезного действия (КПД).

Общий коэффициент полезного действия (КПД) привода равен:

=

=  2 *

2 *  ц *

ц *  2м *

2м *  3п.к. , где

3п.к. , где

2 – КПД для червячной передачи при U = 8...14;

2 – КПД для червячной передачи при U = 8...14;

ц – КПД цилиндрической передачи;

ц – КПД цилиндрической передачи;

2м – КПД для упругой муфты;

2м – КПД для упругой муфты;

3п.к. – КПД для пары подшипников качения

3п.к. – КПД для пары подшипников качения

= 0,900*0,965*0,9802*0,9953 =0,82

= 0,900*0,965*0,9802*0,9953 =0,82

2.2. Выбор двигателя.

2.2.1. Определяем требуемую мощность двигателя:

Род  , где

, где

Рn = Р4 – потребляемая мощность;

– общий КПД привода

– общий КПД привода

Род  ,

,

Учитывая, что двигатели с большой частотой вращения имеют низкий рабочий ресурс, а двигатели с низкими частотами вращения весьма металлоемки, применяем электродвигатель серии 4А закрытый обдуваемый (по ГОСТ 19523-81).

принимаем электродвигатель 4А 132М4УЗ:

- Род = Ро = 11кВт;

- n = 1460 об/мин (частота вращения);

- ω = 153 рад/с (угловая скорость).

2.3. Определение передаточного числа привода и его ступеней.

2.3.2. Для червячной передачи применяем передаточное число:

U  = 12,5 (ГОСТ 2144-75)

= 12,5 (ГОСТ 2144-75)

2.3.2. С учетом общего передаточного числа привода

U=  =

=  , где

, где

nобщ – частота вращения двигателя

n4 – частота вращения на выходном валу;

U =  = 52,143

= 52,143

2.3.3. Для цилиндрической тихоходной ступени:

U =  , где

, где

U - общее передаточное число привода;

Uτ - передаточное число червячной передачи.

Uц =  = 4,171 (допустимые значения Uц = 2...5)

= 4,171 (допустимые значения Uц = 2...5)

2.4. Определение силовых и кинематических параметров привода.

2.4.1. Быстроходный вал-червяк

2.4.1.1. Потребляемая мощность:

Род = Род *  м *

м *  п.к., где

п.к., где

РI – мощность требуемая двигателю

м – КПД для упругой муфты

м – КПД для упругой муфты

п.к. – КПД для пары подшипников качения

п.к. – КПД для пары подшипников качения

РI = 7,93 * 0,98 * 0,995 = 7,73 кВт

2.4.1.2.Угловая скорость

WI = Wном = 153 рад/с

2.4.1.3.Крутящийся момент на валу

TI = PI / WI

TI = 7.73 / 153 = 50.5 Нм

2.4.2. Вал червячного колеса

2.4.2.1. Потребляемая мощность:

Р2 = РI * *  r *

r *  п.к., где

п.к., где

РI – потребляемая мощность быстроходного вала

r – КПД червячной передачи

r – КПД червячной передачи

п.к. – КПД пары подшипников качения

п.к. – КПД пары подшипников качения

Р2 = 7,73 * 0,90 * 0,995 - 6,92 кВт

2.4.2.2. Угловая скорость

W2 =  , где

, где

WI – угловая скорость вала-червяка;

U – передаточное число червяка

W2 =  = 12,24

= 12,24

2.4.2.3. Крутящий момент на валу

Т2 =  Т2 =

Т2 =  = 565,7 н.м

= 565,7 н.м

2.4.3. Вал колеса тихоходной ступени

2.4.3.1. Потребляемая мощность

Р3 = Р2 *  ц *

ц *  п.к, где

п.к, где

Р2 – потребляемая мощность на вале червячного колеса;

ц – КПД цилиндрической передачи;

ц – КПД цилиндрической передачи;

п.к – КПД пары подшипников качения Р3 = 6,92 * 0,965 * 0,995 = 6,65 кВт

п.к – КПД пары подшипников качения Р3 = 6,92 * 0,965 * 0,995 = 6,65 кВт

2.4.3.2. Угловая скорость

W3 =  , где

, где

W2 - угловая скорость на валу червячного колеса;

U - передаточное число тихоходной (цилиндрической передачи) ступени

W3 =  =2,93 рад/с

=2,93 рад/с

2.4.3.3 Крутящий момент на валу

T3 =  Т3 =

Т3 =  = 2362 н.м

= 2362 н.м

2.4.4. Вал привода машины

2.4.4.1. Потребляемая мощность на валу

Р4 = Рз *  м, где

м, где

Р3 – потребляемая мощность на валу тихоходной ступени;

м – КПД муфты упругой

м – КПД муфты упругой

Р4 = 6,65 * 0,98 = 6,50 кВт

2.4.4.2. Угловая скорость

W4 = W3, где

W3 – угловая скорость на тихоходном валу W4 = 2,93 рад/с

2.4.4.3. Крутящий момент на валу

T4 =  Т4 =

Т4 =  = 2217 н.м

= 2217 н.м

Выбор материалов для колес редуктора

3.1. Коэффициент нагрузки червячной передачи. Коэффициент загрузки определяем по формуле:

К = К * К, где

К – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактной линии;

К – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении. Коэффициент К зависит от характера изменения нагрузки и от деформации червяка

К = 1 + ( ) * (1-х), где

) * (1-х), где

Q – коэффициент деформации червяка, определяем по таблице 4.6. [3] для

Z1 = 4 и q = 12,5 (ГОСТ 2144-76): Q = 98;

Z2 – число зубьев червячного колеса; Z2 = Z1 * ƞ

X – вспомогательный коэффициент, зависящий от характера изменения нагрузки

X =  =

=  = 0,475

= 0,475

Кв = 1+(50/98)3 * (1-0,475)= 1,07

Коэффициент Kv зависит от скорости скольжения и определяется по эмпирической формуле с.54 [1]:

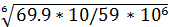

Vs = 4.3*W2*Ur /103 *  2, где

2, где

W2 - угловая скорость на вале червячного колеса

Ur - червячной передачи передаточного числа

Т2 - крутящий момент на валу червячного колеса

Vs = 4,3 * 12,24 * 12,5/103 *  = 5,44 м/с, тогда по таблице 4.7 [3] определяем коэффициент динамической нагрузки Kv =1,40 для восьмой степени точности изготовления передачи.

= 5,44 м/с, тогда по таблице 4.7 [3] определяем коэффициент динамической нагрузки Kv =1,40 для восьмой степени точности изготовления передачи.

К= 1,07 * 1,40 = 1,50

3.2. Материал для изготовления червяка.

Для изготовления червяка применяем сталь 40Х с твердостью ≥ 45 HRC; термообработка - улучшение и закалка ТВЧ; по таблице 3.2 [1] для стали 40Х - твердость 45...50 HRC; Gв = 900 н/мм2; Gт = 750 н/мм2

3.3. В соответствии со скоростью скольжения (Vs = 5,44 м/с) по таблице

3.5. [1] из группы II принимаем сравнительно дешевую бронзу Бр.

А10Ж4Н4, полученную способом центробежного литья: Gв = 700 н/мм2;

Gт = 460н/мм

3.4. Для материала венца червячного колеса по таблице 3.6. [1] определяем контактные [G]н и изгибные [G]f напряжения

3.4.1. При твердости витков червяка ≥ 45 HRC, [G]н = 300-25*Vs, где

Vs - скорость скольжения

[G]н = 300 - 25 * 5,44 = 164 н/мм2

3.4.2. Коэффициент долговечности КF4

КF4 =  , где

, где

N - число циклов погружения зубьев червячного колеса за весь срок службы N = 573* W2 * Lh, где

W2 – угловая скорость вала червячного колеса

Lh – ресурс приводного устройства

N = 573*12,24* 8410 = 5,9*107 циклов

Тогда КF4 =  = 0,636

= 0,636

Для нереверсивной передачи

[G]F = (0,08 GB + 0,25 GT) * KF4

[G]F = (0,08 * 700 + 0,25 * 460)* 0,636 = 109 н/мм2

3.5. Выбираем материал зубчатой цилиндрической передачи

3.5.1. По таблице 3.1. [1] определяем марку стали: для шестерни - 40Х. твердость <350 НВ. Разность средних твердостей НВ1| - НВ2 ≥ 70

3.5.2. По таблице 3.2. [1] определяем механические характеристики стали 40Х:

- для шестерни твердость 45...50 HRC, термообработка - улучшение и закалка ТВЧ, Dпред. = 125 мм;

- для колеса твердость 269...302 НВ2, термообработка - улучшение Sпред. = 80 мм, где

Dпред. – предельно-допустимый диаметр заготовки шестерни или колеса

Sпред. – предельно-допустимая толщина заготовки обода или диска колеса

4. Определяем среднюю твердость зубьев шестерни и колеса:

HRC3 ср. = (45+50)/2 = 4,75 (шестерня)

HRC4 cp. = (269+302)/2 = 285,5 (колесо)

3.6. Определяем допустимые контактные напряжения для зубьев шестерни [G]nl и колеса [G]н2

3.6.1. Рассчитываем коэффициент долговечности Кн4

Наработка за весь (год) срок службы:

- для колеса N3 = 573 * W3 * Lh, где

W3 – угловая скорость на валу тихоходной ступени;

Lh – ресурс приводного устройства

N3 = 573 * 2,93 * 8410 = 14,12 * 106 циклов

- для шестерни Z3 N2 = 59 * 106 циклов

Число циклов перемены напряжения Nно соответствующее пределу выносливости, находим по таблице 3.3. [1] интерполированием:

- для колеса Nно3 = 22,5 * 106 циклов

Тогда коэффициент долговечности: для шестерни Kн42 =

Kн42 =  = 1,03

= 1,03

- для колеса Кн43 =  l

l

Kн43 =  = 1,08

= 1,08

3.6.2. По таблице 3.1. [1] определяем допускаемые контактные

напряжения [G]ho соответствующее числу циклов перемены напряжения

Nно:

- для шестерни [G]нo3 = 14 * HRClcp + 170, где

HRC1ср - средняя твердость зубьев шестерни

[G]но3 = 14*47,5+170 = 835 н/мм2

- для колеса [G]но4 = 1,8 * НВ4ср, где

НВ4ср - средняя твердость зубьев колеса

[G]но4 = 1,8 * 285,5 +67 = 580,9 н/мм2

3.6.3. Определяем допускаемые контактные напряжения:

- для шестерни [G]но3 = Кн42 * [G]но3

[G]н3 = 1,03 * 835 = 860 н/мм2

- для колеса [G]н4 = Кн43 * [G]но4

[G]н4 = 1,08* 580,9 = 627 н/мм2

- среднее контактное напряжение [G]н = ([G]н3 + [G]н4) / 2

[G]н = (860+627)/2 = 744 н/мм2

3.7. Определяем допускаемые напряжения изгиба для зубьев колеса (как-наиболее слабых). [G]F4. По таблице 3.1. [1] определяем допускаемое напряжение изгиба, соответствующее числу циклов перемены напряжений NFO:

- для колеса Z4

[G]F4 = К F4 * [G]FO4 = 1,03 * НВ4ср * К F43

[G]F4 = 1,03*285,5* 1,08 = 318 н/мм2

[G]F4 = 318 н/мм2