Материалы, применяемые для изготовления упругих элементов, должны обладать высокими упругими свойствами и их стабильностью во времени, прочностью и выносливостью, а также удовлетворять ряду специальных требований, определяемых назначением и условиями эксплуатации. К числу последних относятся: высокая электропроводность и антимагнитность для упругих элементов, работающих в электроизмерительных приборах; коррозионная стойкость при работе в агрессивных средах; термостойкость упругих элементов, эксплуатирующихся при высоких температурах.

Физико-механические свойства основных материалов, применяемых для упругих элементов, приведены в таблице.

Упругие элементы могут иметь достаточно сложную конфигурацию, поэтому для обеспечения их технологичности материалы, из которых они изготовлены, должны обладать повышенной пластичностью.

Противоречивость требований к материалам упругих элементов (достаточной пластичности и высоких упругих свойств) частично устраняют в процессе их изготовления механической и термической обработками. Как известно, пределы текучести и упругости материалов могут быть значительно повышены предварительным их нагружением до появления пластических деформаций, которые возникают при механической обработке упругих элементов в процессе волочения, прокатывания, вытяжки и навивки. Этот метод повышения упругих свойств и упрочнения материала называют нагартовкой.

К числу материалов, упрочнение которых достигается нагартовкой, относятся латуни, оловянистые бронзы, некоторые марки нержавеющих сталей, нейзильбер, титан и др.

Латунь марок Л-62—Л-80 используют для изготовления неответственных упругих элементов. Применение латуней обусловливается сравнительно высокой пластичностью в ненагартованном состоянии, что обеспечивает возможность ее глубокой вытяжки при изготовлении сильфонов и мембран. Упругие свойства латуни невысоки: при эксплуатации часто возникают трещины, вызванные большими остаточными напряжениями. Хорошими упругими свойствами обладают чувствительные элементы из нейзильбера, кремне-марганцрвистой и оловянно-фосфористой бронз, имеющих более высокий предел прочности. Эти материалы (как и латуни) немагнитны, свариваются и паяются.

Упругие элементы из материалов, упрочняемых нагартовкой, могут работать при температуре не выше 100—150° С, так как при более высоких температурах нагартовка снимается, что приводит к резкому ухудшению упругих свойств.

Элинвар ЭИ—278 применяют для изготовления упругих элементов с целью уменьшения температурной погрешности, так как его модуль упругости очень незначительно изменяется при изменении температуры.

Упругие свойства нержавеющей стали 1Х18Н9Т и титана ВТ-1 невысоки. Эти материалы применяют для упругих элементов, которые должны работать в агрессивных средах.

К материалам, повышение упругих свойств которых достигают термической обработкой, относятся углеродистые инструментальные стали марок У8А—У12А, углеродистые конструкционные качественные стали марок 65, 70, 65Г, а также некоторые высоколегированные стали. Эта группа материалов имеет высокие прочностные и упругие свойства. Основным недостатком, ограничивающим их применение при изготовлении упругих элементов сложных форм, является малая пластичность после термической обработки. Кроме того, термообработка вызывает дополнительные внутренние напряжения, под действием которых происходит коробление; материалы плохо свариваются и паяются, имеют низкие антикоррозионные свойства (кроме нержавеющей стали 4X13), что вызывает необходимость специальных покрытий, которые, в свою очередь, приводят к увеличению упругих несовершенств.

Особую группу представляют материалы, упрочнение которых достигают специальным видом термической обработки — патентированием (применяется для получения тонкопластинчатой феррито-карбидной микроструктуры (сорбита патентирования)) с последующим наклепом. Основным полуфабрикатом является высокоуглеродистая пружинная проволока, которая при патентировании приобретает высокую прочность, сохраняя пластические свойства, обеспечивающие возможность дальнейшей механической обработки. Механические свойства проволоки определяются в зависимости от ее диаметра. Проволоку применяют для изготовления винтовых пружин растяжения-сжатия и кручения.

Наиболее высокими упругими свойствами обладают материалы из группы дисперсионно-твердеющих сплавов. Их отличительной особенностью является высокая пластичность, приобретаемая в процессе отпуска, который иногда называют старением. Практически полное снятие остаточных напряжений при отпуске позволяет значительно снизить упругие несовершенства. Упругие элементы из дисперсионно-твердеющих сплавов применяют в приборах, работающих при более высоких температурах (до 300— 350° С). К таким материалам относятся бериллиевые бронзы марок БрБ2, БрБ25, а также титановая бронза БНТ, обладающие высокой электропроводностью, коррозионной стойкостью, немагнитностью и значительными пределами прочности и упругости. Специальные сплавы типа Н36ХТЮ и Н36ХТЮМ8 имеют повышенную термостойкость и коррозионную стойкость по сравнению с бериллиевыми бронзами, высокий предел упругости и постоянство упругих свойств во времени. Термическая стойкость сплавов может быть повышена обавлением марганца (Н36ХТЮМ8).

Наряду с металлическими сплавами для изготовления упругих элементов находят применение неметаллические материалы, к числу которых относятся кварц, различные пластические массы, резина. Кварц отличается высокими упругими свойствами, практически полным отсутствием гистерезиса, малой температурной погрешностью и высокой коррозионной стойкостью. Пластичность в нагретом состоянии позволяет изготовлять из кварца чувствительные элементы сложных форм. Ограниченность его применения объясняется хрупкостью при нормальных температурах.

Пластмассы марок фторопласт-3 и фторопласт-4 применяют в качестве разделителей агрессивных сред благодаря исключительно высокой коррозионной стойкости.

Резину используют для изготовления упругих элементов с малой жесткостью, а также в качестве упругих прокладок и «вялых» мембран. К основным недостаткам резины относятся: невысокие упругие свойства, значительно изменяющиеся при старении, и сравнительно малая термостойкость.

4. ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

Величина допускаемых напряжений при проектировании упругих элементов в значительной степени определяет их точность и надежность.

Основной характеристикой, с которой связаны допускаемые напряжения, является предел упругости материалов

где  и

и  — соответственно допускаемые напряжения на изгиб и кручение; σу — предел упругости; пσ и пτ — коэффициенты запаса по нормальным или касательным напряжениям.

— соответственно допускаемые напряжения на изгиб и кручение; σу — предел упругости; пσ и пτ — коэффициенты запаса по нормальным или касательным напряжениям.

Если предел упругости материала при заданных температурах и нагрузочных режимах неизвестен, то определение величины допускаемых напряжений производят по пределу прочности:

Величину коэффициента запаса п выбирают в зависимости от режима нагрузки.

Значения коэффициентов запаса не учитывают величину упругих несовершенств и температурный режим работы.

При проектировании упругих чувствительных элементов с линейной характеристикой величина допускаемых напряжений не должна быть больше предела пропорциональности для данного материала.

5. РАСЧЕТ ОСНОВНЫХ ВИДОВ УПРУГИХ ЭЛЕМЕНТОВ

При проектировании упругих элементов определяют их геометрические размеры в зависимости от допускаемых напряжений (для обеспечения необходимых деформаций, сил или моментов). Для этого производят расчеты на жесткость или прочность.

Так как основные геометрические параметры определяют деформации и напряжения в упругих элементах, целесообразно их размеры находить из совместного решения уравнений жесткости и прочности. Полученные в результате расчета геометрические параметры не всегда удовлетворяют конструктивным требованиям. После корректировки размеров упругого элемента производят проверочные расчеты.

Основные формулы проектировочного и проверочного расчетов находят из предположения, что деформация упругого элемента мала по отношению к его размерам; поэтому полученные выводы только приближенно можно, распространить на конечные деформации упругих элементов.

Многообразие требований, предъявляемых к формам, размерам, условиям эксплуатации упругих элементов, применяемых в приборостроении, затрудняет их классификацию.

Обычно упругие элементы классифицируют на группы по геометрическим формам (прямые, винтовые, спиральные и др.) и по назначению (силовые — аккумуляторы энергии, измерительные — упругие чувствительные элементы и элементы для упругих связей).

Рассмотрим следующие виды упругих элементов: прямые, винтовые, спиральные пружины, биметаллические, трубчатые, мембранные чувствительные элементы и сильфоны.

Прямые пружины чаще всего применяют с прямоугольным и круглым сечениями. В зависимости от направления и характера действующих нагрузок материал пружин испытывает напряжения изгиба или кручения.

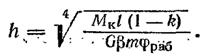

На рис. 11, а, б показаны прямые пружины, работающее на изгиб. Такие пружины применяют, когда сила должна действовать в пределах небольшого прогиба (хода).

Рис. 11. Схемы пружин:

а, б — изгиба; в, г – кручения

Их используют в контактных устройствах, щетках реостатов, в качестве упругих подвесов и опор с трением упругости. Для обеспечения надежной работы пружин, особенно в условиях вибраций, их подвергают предварительному натяжению, т. е. при монтаже пружину нагружают силой, направление которой противоположно рабочей нагрузке Рпред. В результате действия этой силы в пружине возникают остаточные деформации и она получает предварительный прогиб f0 (рис. 12).

Рис. 12

Рис. 12

Обратное перемещение в горизонтальное положение пружина ограничивается с помощью упора, чаще всего представляющего собой жесткую пластинку. При нагружении пружины рабочей силой Pmax она получает максимальный рабочий прогиб fpaб. Полный прогиб пружины

При проектировочном расчете плоских пружин обычно бывают заданы: одна из нагрузок (Рmах или Рпред) в зависимости от условий работы, рабочий ход fpaб и допустимое относительное изменение нагрузки k = Рпред / Рmах = 0,3 … 0,8. Максимальное значение k выбирают при больших вибрациях, действующих на измерительную систему.

Из уравнений прочности по напряжениям изгиба и жесткости найдем размеры сечения пружины, считая, что длина выбрана конструктивно:

где  моменты сопротивления и инерции площади сечения; b — ширина пружины; h — толщина пружины.

моменты сопротивления и инерции площади сечения; b — ширина пружины; h — толщина пружины.

При определении размеров b и h (см. рис. 12) соотношение выбирают таким, чтобы моменты сопротивления и моменты инерции вокруг оси х - х были на порядок меньше, чем вокруг оси у - у, благодаря этому повышается устойчивость пружины в направлении, перпендикулярном действующей силе. Отношение b / h = т для большинства плоских пружин находится в пределах 20—50.

Толщина пружины

Найденное сечение плоской пружины проверяют на прочность изгибу.

Диаметр прямой пружины круглого сечения (см. рис. 11, б) может быть определен из уравнения жесткости

Расчет на кручение прямых пружин прямоугольного (см. рис. 11, в, г)сечения производят по формулам

Характеристика прямых пружин, работающих на кручение, шжазана на рис. 13.

Рис. 13

Рис. 13

. В уравнениях (77) и (78) значения коэффициентов а и |3 определяют в зависимости от т — blh по табл. 34.

Значения коэффициентов а, и Р для расчета прямых пружин прямоугольного сечения на кручение

Толщина пружины h может быть определена по формуле:

Расчет на кручение пружин круглого сечения производят по формулам

| Р MRl |

где  моменты сопротивления и инерции площади сечения.

моменты сопротивления и инерции площади сечения.

Диаметр проволоки пружины

Полученное значение d проверяют на прочность по кручению.

При проектировании измерительных систем иногда возникает необходимость в использовании чувствительных элементов с переменной жесткостью, регулируемой в определенных пределах. Переменная жесткость в плоских прямых пружинах, когда не требуется регулировка ее, достигается с помощью лекальных жестких пластин (рис. 14, а), а в случае необходимости регулировки жесткости — специальными винтами (рис. 14, б).

Рис. 14

Рис. 14

При деформации пружины, показанной на рис. 14, последняя постепенно прилегает к поверхности лекальной пластины, вследствие чего ее рабочая длина l уменьшается на Δl, что приводит к увеличению жесткости. В результате характеристика пружины будет представлять собой кривую, которая определяется профилем лекальной пластины.

Для обеспечения регулировки жесткости и подбора необходимой характеристики вместо лекальной пластины используют регулировочные винты.

Винтовые цилиндрические пружины широко используют в качестве упругих элементов. Они обеспечивают необходимые усилия для силового замыкания кинематических цепей и возвращения в исходное положение подвижных узлов приборов. Сравнительно редко их используют в качестве чувствительных элементов (например, в механических динамометрах, торсиометрах), значительно чаще их применяют в параллельном соединении с другими чувствительными элементами (сильфонами и мембранами) для создания необходимой жесткости. По характеру деформаций различают:

а) пружины растяжения-сжатия, в материале которых возникают напряжения кручения;

б) пружины кручения, материал которых работает на изгиб.

Винтовые пружины растяжения-сжатия. При расчете таких пружин предполагают, что угол подъема винтовой линии невелик (2—5°) и мало изменяется в процессе деформации, поэтому для инженерных расчетов принято считать, что каждый виток пружины расположен в плоскости, перпендикулярной ее оси (рис. 15, а).

Рис. 15

Рис. 15

Очевидно, что сечение витка испытывает напряжения кручения от момента Мк =Р(D0 /2) (D0 – средний диаметр пружины) и напряжения среза от силы Р (рис. 15, б).

Тогда

Отношение D / d = С называют индексом пружины и при d ≤ 0,5 С = 8 – 16, а при d > 0,5 С = 6 – 10. В приборостроении чаще всего С = 8 – 10, поэтому при α = 0 величина напряжений от среза составляет около 5% общего напряжения.

Если считать, что 0 < α <: 20°, то с учетом всех напряжений, возникающих в материале пружин, ее расчет может быть проведен по формуле

Величину коэффициента k определяют по следующей приближенной зависимости:

Диаметр проволоки d:

Полный прогиб пружины

,

,

где n — число витков пружины, определяемое по формуле:

Деформация пружины прямо пропорциональна действующей нагрузке, следовательно, характеристика пружины линейна. На рис. 16 показана характеристика винтовой пружины растяжения.

Рис. 16

Рис. 16

Точка А характеризует состояние пружины до ее монтажа в приборе, когда действующая сила Р = 0. После монтажа пружины с целью обеспечения ее устойчивой работы она нагружается предварительной силой Р = Р пр и получает предварительный прогиб f0.

Длина развернутой проволоки:

где α = arctg (t / πD0) – угол подъема витков; Δ — длина проволоки для крепления.

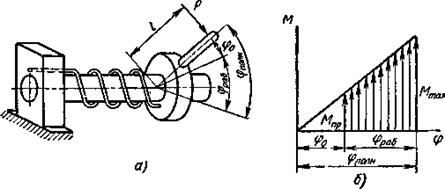

Винтовые пружины с меж витковым давлением. Этот вид пружин находит широкое применение в различных узлах приборов, когда необходимо уменьшить полный прогиб при сохранении величины рабочей деформации. При навивке пружин межвитковое давление получают поворотом проволоки относительно своей оси на угол φ (рис. 17).

Рис. 17

Рис. 17

Тогда за счет возникающих в пружине напряжений кручения витки ее плотно прилегают друг к другу.

На рис. 18показаны характеристики двух пружин растяжения с одинаковой жесткостью, одна из которых изготовлена с межвитковым делением (1 – обычная пружина растяжения, 2 – пружина с межвитковым давлением).

Рис. 18

Рис. 18

Определение геометрических параметров пружин с межвитковым давлением производят по формулам, полученным для обычных винтовых пружин растяжения-сжатия.

Рис. 20

Рис. 20

Конические винтовые пружины сжатия. В тех случаях, когда требуется значительно уменьшить габаритные размеры пружины в сжатом состоянии, применяют конические винтовые пружины. Высота этих пружин в сжатом состоянии равна толщине одного витка.

Максимальные напряжения возникают в витке с наибольшим радиусом R:

где k — см. выше.

Прогиб пружины:

Временные характеристики работы цилиндрической винтовой пружины. При расчете подвижных узлов механизма, перемещение которых производится за счет аккумулированной энергии пружины, часто возникает необходимость в определении параметров этой пружины, обеспечивающих заданное время срабатывания или требуемую скорость движения узла.

Для решения этой задачи приведем все массы подвижных деталей узла Мпр и все силы Qпp, действующие на этот узел, к концу пружины, находящейся в сжатом состоянии (рис. 21).

Рис. 21

Рис. 21

При при перемещении x, равном полному прогибу f скорость движения максимальна:

,

,

а время срабатывания:

Методика определения времени срабатывания и скорости движения, рассмотренная на примере винтовой пружины растяжения-сжатия, может быть использована при определении времени срабатывания любых упругих элементов с линейной характеристикой.

Расчет винтовой пружины растяжения-сжатия производят из предположения, что действующая сила Р направлена вдоль оси пружин. Если сила Р смещена относительно оси, то это приводит к нежелательным условиям работы: пружины сжатия теряют продольную устойчивость, а пружины растяжения изгибаются под действием дополнительного момента. Эксцентричная нагрузка приводит к перенапряжению отдельных витков и к нелинейности характеристики. Соосность действующей силы Р и пружины достигают применением различных способов закрепления ее концов (рис. 22).

Рис. 22

Рис. 22

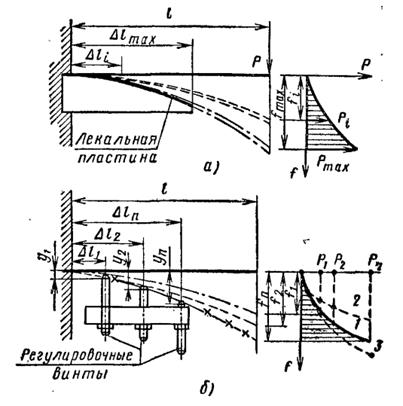

Винтовые пружины кручения (рис. 23, а), материал которых во время нагружения испытывает напряжения изгиба, применяют для эластичного соединения в муфтах, замыкания кинематических цепей различных механизмов, в качестве фиксаторов положения и аккумуляторов энергии.

Рис. 23

Рис. 23

Для обеспечения продольной устойчивости пружины во время работы ее монтируют на направляющем стержне. При этом один конец пружины закрепляют на неподвижной стойке, а другой нагружают силой Р.

Под действием изгибающего момента М = Р×l пружина скручивается на угол φ. Как видно из характеристики (рис. 23, б), величина изгибающего момента прямо пропорциональна угловой деформации.

Диаметр проволоки

При выборе диаметра направляющего стержня Dст необходимо учитывать изменение среднего диаметра пружины и число рабочих витков в процессе ее деформации.

Диаметр стержня для обеспечения необходимого зазора между стержнем и пружиной во время работы находим из уравнения

Моментные спиральные пружины измерительных систем. Моментные спиральные пружины применяют в приборах для создания противодействующего момента подвижной системы главным образом в электроизмерительных приборах н для силового замыкания кинематических цепей различных рычажных, зубчатых, кулачковых передаточных механизмов измерительных систем. Такие спиральные пружины часто называют волосками. Они имеют малую площадь сечения и развивают незначительный момент.

Моментные спиральные пружины являются деталями основных узлов приборов, определяющих точность измерительных систем. Они часто работают в специфических условиях, поэтому к ним предъявляют следующие требования:

- зависимость момента от угла закручивания должна быть линейной;

- упругие несовершенства (гистерезис и упругое последействие) должны быть меньше значения погрешности, величина которой определяется классом точности прибора; температурный коэффициент модуля упругости должен быть малым;

- материал пружин должен иметь повышенную коррозионную стойкость;

- в электроизмерительных приборах материал моментных пружин должен обладать антимагнитностью и малым удельным электросопротивлением.

Эти требования удовлетворяются соответствующим выбором материала, допускаемых напряжений с большим коэффициентом запаса, технологией изготовления и режимом стабилизации упругих свойств.

Геометрические параметры спиральных пружин рассчитывают в зависимости от требуемого момента.

Противодействующий момент спиральной пружины определяется величиной действующего момента в электроизмерительной системе. При использовании спиральной пружины для силового замыкания кинематической цепи прибора при малых инерционных нагрузках ее момент находят в зависимости от величины момента трения, приведенного к его оси.

Рис. 24

Рис. 24

Толщина пружины

Ширину пружины b определим из расчета на прочность:

Из расчета на жесткость находим длину пружины:

Число витков п и шаг а спирали определим по формулам:

няют в большинстве измерительных систем, когда спиральная пружина служит для силового замыкания кинематической цепи.

Крепление наружного и внутреннего концов двух пружин с помощью пайки (рис. 153) применяют в электроизмерительных приборах, когда пружину используют для подвода тока к рамке.

Для уменьшения упругих несовершенств применяют блок из двух пружин, причем одна из них при повороте подвижной системы закручивается, а другая — раскручивается.

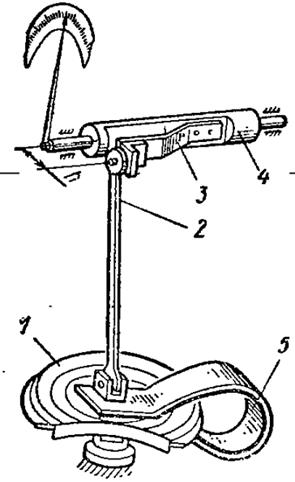

Спиральные заводные пружины служат для аккумулирования механической энергии в пружинных двигателях (рис. 25). Для этого пружину 1 вставляют в барабан 2 так, чтобы ее наружный конец можно было закрепить на внутренней стенке барабана, а внутренний — на заводном валике 3. При повороте заводного валика пружина закручивается и накапливает механическую энергию. Для предотвращения раскручивания пружины используют храповой механизм, состоящий из храпового колеса 4 и собачки 5 с пружиной. Заведенная пружина передает в процессе раскручивания аккумулированную в ней энергию через зубчатый барабан и зубчатую передачу рабочей оси прибора.

Рис.25

Рис.25

При расчете заводных спиральных пружин возникает необходимость определить ее геометрические параметры (толщину h, ширину b и длину L), а также величины развиваемого пружиной момента из условий необходимой жесткости и прочности.

|

|

|

Биметаллические чувствительные элементы применяют в приборах для измерения температур, компенсации температурных ошибок, возникающих в передаточных механизмах и чувствительных упругих элементах, а также в качестве терморегуляторов температурных реле. Их принцип действия основан на свойстве биметаллических пластин изгибаться в сторону материала с меньшим коэффициентом линейного расширения при изменении температуры. Для этой цели биметаллическую пружину изготовляют из двух пластин с различными коэффициентами линейного расширения, сваренными или спаянными по длине. Пластину, материал которой имеет больший коэффициент линейного расширения, называют активным слоем, а с меньшим — пассивным слоем. Материалы, используемые для изготовления биметаллических элементов, должны обладать наибольшей разностью температурных коэффициентов линейного расширения; иметь близкие значения модулей упругости и допускаемые напряжения на изгиб для различных слоев; хорошо свариваться или спаиваться.

Рис. 26

Рис. 26

В большинстве биметаллических элементов для пассивного слоя используют инвар, а для активного — сталь, латунь, томпак (разновидность латуни с содержанием меди 88—97 % и цинка до 10 %, обладает высокой пластичностью, антикоррозионным и антифрикционными свойствами). На рис. 26 показаны формы термобиметаллических элементов.

Чувствительность биметаллического элемента — отношение деформации конца пластинки к изменению температуры, вызывающему эту деформацию:

Максимальная чувствительность биметаллического элемента обеспечивается в том случае, если толщины отдельных слоев будут обратно пропорциональны корню квадратному из модулей упругости соединенных металлов. Биметаллические пластины, изготовленные в соответствии с указанным условием, называются нормальными.

Во многих измерительных системах для устранения погрешностей, возникающих от температуры, применяют в качестве температурных компенсаторов биметаллические элементы. В зависимости от характера возникающих при изменении температуры погрешностей различают два вида температурной компенсации: кинематическую и силовую.

Рис. 27

Рис. 27

Кинематическую компенсацию применяют для устранения погрешностей жестких звеньев кинематической цепи прибора, длина которых меняется с изменением температурного режима работы.

Ошибки, возникающие в упругих элементах за счет изменения модуля упругости от температуры, устраняют силовой компенсацией.

На рис. 27 показана схема измерительного прибора, чувствительным элементом которого является мембранная коробка 1, в качестве передаточного механизма используется кривошипно-шатунный механизм, состоящий из шатуна 2 и кривошипа 3, выполненного в виде биметаллической пластины, прикрепленной к рабочей оси 4 с плечом h. Измерительная система имеет два вида температурной компенсации. Силовая компенсация чувствительного элемента осуществляется изогнутой биметаллической пластиной 5, соединенной параллельно с ним. Кинематическая компенсация температурной ошибки, возникающей в результате изменения длины тяги 2 при нагревании, производится изменением плеча h за счет деформации биметаллического элемента 3.

Трубчатые чувствительные элементы применяют для измерения давления или разрежения, а также других параметров, связанных с изменением давления (расходомеры, манометрические термометры, уровнемеры и др.). Чувствительными элементами в этих приборах являются трубчатые пружины с различными формами сечения (рис. 28).

Рис. 28

Рис. 28

Использование трубчатой пружины в качестве чувствительного элемента основано на деформации ее поперечного сечения под действием избыточного давления. Для этой цели в манометрических приборах свободный конец трубки герметически запаян и связан с передаточным механизмом, а другой конец жестко закреплен в штуцере, соединенном с измеряемой средой.

Плоскоовальное сечение трубки (рис. 28, а)широко применяют в приборах ввиду простоты изготовления. Однако чувствительный элемент с таким сечением имеет несколько меньшую чувствительность по сравнению с эллипсовидным (рис. 28, б). Значительно реже используют другие формы сечений (рис. 28, в, г, д). Для измерения сверхвысоких давлений до 103 МПа (10 000 ат и более) применяют чувствительные элементы с сечениями, показанными на рис. 28, е, ж.

Рис. 29

Рис. 29

При действии избыточного давления внутри трубки ее сечение стремится к окружности, в результате чего малые полуоси увеличиваются на Δb, а большие — уменьшаются на Δа (рис. 29).

В результате деформации волокон возникает момент внутренних сил, вызывающих распрямление трубки, т. е. увеличение ее радиуса ρ и уменьшение центрального угла трубки γ.

Следовательно, величина угловой деформации трубчатой пружины зависит от величины избыточного давления, центрального угла трубки, формы поперечного сечения и упругих свойств материала.

При проектировании манометрических приборов для повышения их чувствительности и упрощения конструкции передаточного механизма применяют многовитковые пружины с углом (рис. 30).

Рис. 30

Рис. 30

К недостаткам многовитковых трубчатых пружин, ограничивающим область их применения, относятся большие температурные погрешности, повышенная чувствительность к вибрациям и сложность изготовления.

Мембранные чувствительные элементы. Мембраны представляют собой тонкие диски с плоской или гофрированной поверхностью, закрепляемые по наружному контуру.

Рис. 31

Рис. 31

Плоские мембраны имеют нелинейную характеристику, малую чувствительность и незначительные деформации (~ 0,2—0,3 мм); обычно их применяют для преобразования давления в сосредоточенную силу. Значительно чаще металлических используют плоские неметаллические мембраны (резина, пластмассы, кожа, прорезиненный шелк). Они позволяют получать большие прогибы, мало чувствительны к возможным перекосам, возникающим при закреплении; их часто применяют в качестве разделителей различных сред.

Рис. 32

Рис. 32

По сравнению с плоскими металлические гофрированные мембраны имеют ряд преимуществ. Так, они имеют большие максимальные деформации, позволяют получать различные характеристики за счет изменения размеров и формы гофра, их упругие свойства стабильны и малочувствительны к перекосам. В зависимости от формы и размеров гофра различаются мембраны с круговым, синусоидальным, трапецеидальным, пильчатым и дуговым гофрами.

При изменении избыточного давления и разрежения деформация жесткого центра мембраны с радиусом r передается при помощи соединенного с ним стержня передаточному механизму, на ведомой оси которого закреплен указатель, перемещающийся по шкале прибора.

Одним из основных недостатков мембранных чувствительных элементов является малое абсолютное перемещение жесткого центра мембраны под действием избыточного давления. Для увеличения прогиба мембраны с краевым гофром соединяются попарно в мембранные коробки. В этом случае деформация коробки равна сумме прогибов мембран.

Рис. 33

Рис. 33

Наиболее широко используют соединение при помощи электроконтактной шовной сварки по плоскому бортику (рис. 33, а). Соединение с завальцовкой (рис. 33, б) применяют для придания большей прочности мембранной коробке. Пайка по V-образному пазу (рис. 33, в) обеспечивает простоту сборки.

В зависимости от способа соединения с измеряемой средой различают манометрические, анероидные и наполненные мембранные коробки.

Манометрические коробки (рис. 33,б), внутренняя полость которых сообщается с измеряемой средой, служат для измерения избыточного давления. Их применяют в авиационных, метеорологических и других приборах.

В анероидной коробке (рис. 33, а) внутренняя полость вакуумируется до 0,3—0,1 мм рт. ст. Анероидная коробка служит для измерения абсолютного давления в барометрах-анероидах, высотометрах и мановакууметрах.

В наполненных коробках (рис. 33, в) внутреннюю герметическую полость заполняют газом или жидкостью. Такие коробки используют в качестве чувствительных элементов в приборах для измерения температур (термометры, терморегуляторы и др).

Для увеличения чувствительности мембранные коробки соединяют в блоки, состоящие из нескольких последовательно соединенных коробок.

Сильфоны представляют собой тонкостенные трубки с гофрированной боковой поверхностью (рис. 34). Несмотря на относительную сложность изготовления, они получили широкое применение благодаря линейности характеристики при значительных деформациях и большой эффективной площади.

Сильфоны применяют в качестве упругих чувствительных элементов, разделителей сред, бессальниковых уплотнителей, упругих муфт для соединения трубопроводов и т. д.

Принципиальная схема работы сильфона аналогична работе блока мембранных коробок, соединенных последовательно.

Рис. 34

Рис. 34

На рис. 3 показана схема дифференциального манометра с блоком сильфонов в качестве чувствительного элемента.

Применение сильфонов вместо мембран для упругого разделения сред может быть осуществлено по схеме, приведенной на рис. 31.

На рис. 35 показано использование сильфона 5 в качестве бессальникового уплотнителя при вводе стержня 4 в вакуумную камеру 2. Этот стержень, соединенный с эластичной шиной 8, служит для подведения тока к образцу 1, находящемуся в горячей зоне нагревателя 3. Для увеличения жесткости и возможности ее регулировки параллельно с сильфоном 5 соединены две винтовые пружины 6, 7. Одна из них (наружная) является регулировочной.

Рис. 35

Рис. 35

Существенным недостатком работы сильфонов, ограничивающих их применение в точных измерительных системах, является большая величина упругих несовершенств, достигающая 3—5% (для полутомпаковых сильфонов). Увеличение жесткости сильфонов за счет толщины материала не дает желательного эффекта, так как при этом упругие несовершенства возрастают. Повышение жесткости и уменьшение упругих несовершенств достигается при параллельной работе сильфона с винтовой цилиндрической пружиной.