В состав коксохимического производства входят: углеподготовительный цех, коксовые цеха №1-4, цех улавливания, биохимическая установка.

Сырье для коксохимического производства являются коксующиеся угли Кузнецкого и Карагандинского угольных бассейнов.

Поступающий на комбинат уголь подается в углеподготовительный цех; в состав этого цеха входят: гараж размораживания, угольный склад, углеподготовительное отделение, дозировочное отделение, отделение окончательного дробления.

Поступивший в железнодорожных вагонах (полувагонах) уголь выгружается двумя роторными вагоноопрокидывателями и через питатели передается на склад или непосредственно в силосы. В зимнее время смерзшийся уголь размораживается пред выгрузкой в двух гаражах размораживания при температуре около 120 С.

На складе угля имеется три мостовых крана-перегружателя производительностью до 400 т/час каждый, две угольные траншеи, угольные бункера емкостью по 400 т и угольные ямы по 800 т.

На складе угли, разделенные по технологическим группам и марочному составу, поступают в 18 дозировочных силосах. Из этих силосов угли заданной марки дозируются специальными дозировочными установками на шихтовый конвейер. Составленная таким образом угольная шихта транспортируется в молотковые дробилки отделения окончательного дробления, где измельчается до содержания класса 0-3 мм не менее 80%.

После дробления угольная шихта подается в угольные башни коксовых батарей, откуда загрузочными машинами загружается в печи коксовых батарей.

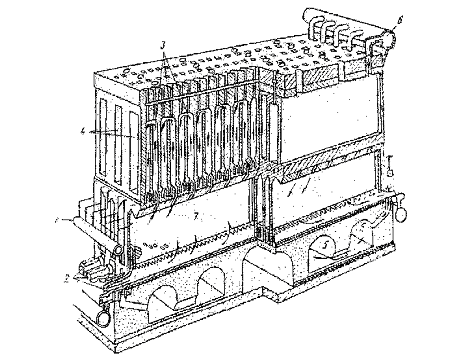

Коксовая печь представляет собой камеру шириной 0,5 м, высотой 5 м и длиной 15 м, полезный объем печей 20-30 м, а разовая загрузка составляет 17-22 т. Коксовые печи объединены в коксовые батареи – по 61-65 печей.

Стены печных камер футерованы огнеупорным динасовым кирпичом. В потолке камеры имеются люки для загрузки шихты. Спереди и сзади камеры закрыты дверцами, которые открываются специальными устройствами.

Коксовые печи обогреваются доменными и коксовыми газами, сжигаемые в простенках между камерами – вертикалях. Тепло, выделяемое при сгорании газа, отдается кирпичной кладке стен и идет на нагрев угольной шихты. Для обеспечения процесса коксования температура внутри камер должна быть не ниже 1400 С. Высокий нагрев достигается благодаря применению подогретого воздуха. Нагрев производится в регенераторах, расположенных под коксовыми печами и представляющих устройства, в которых аккумулируется тепло отходящих газов.

При нагреве без доступа воздуха мелкие угольные частички переходят в пластическое состояние и размягчаются. Пластическая масса обволакивает твердые зерна некоксующегося угля. При температуре свыше 450 С в сплошной склеивающейся массе начинается процесс разложения угля на составные части. При этом выделяются углеводородные соединения, аммиак и другие органические соединения.

Выделяющиеся органические вещества вспучивают размягченную массу угля, образуя в ней многочисленные поры. По мере протекания процесса сухой перегонки кокса масса угля все более обогащается углеродом, теряет пластичность и при температуре 600-650 С переходит в состояние полукокса. При 1000 С образуется кокс.

Образование коксового пирога продолжается 14-16 часов (период коксования). За это время угольная масса проходит постепенно все стадии коксования. Процесс идет от наружной стенки камеры к ее центру.

Для выгрузки готового кокса камеру отключают от газопровода, в который уходят газообразные продукты коксования. Открываются с обеих сторон дверцы. С передней стороны по рельсам подкатывается коксовыталкивающая машина. Горизонтальная штанга машины вводит в камеру башмак и, постепенно вдвигая его внутрь, выдавливает коксовый пирог из печи. При выталкивании пирог разламывается на две половины и рассыпается на более мелкие куски. Вагон с горячим коксом направляется в башню для тушения, где горячий кокс интенсивно охлаждается струями воды. Кроме такого тушения используется сухое тушение кокса азотом.

Охлажденный кокс разгружается на рамку и транспортером подается на коксосортировку, где разделяется на фракции: более 40 мм (доменный кокс), 25-40 мм (фракция), 10-25 мм (орешек), 0-10 мм (мелочь).

Весь крупный кокс (более 40 мм и 25-40 мм) поступает в доменный цех. Орешек и мелочь используется в аглоцехе.

Куски кокса имеют правильную форму и максимальный размер, не превышающий половины ширины камеры коксования. Содержание золы в коксе должно быть минимальным, желательно повышенное содержание серы в коксе. Минимальным должны быть и такие показатели качества кокса как содержание фосфора, влаги.

Рис. 2 - Разрез коксовой батареи

1-подача воздуха, 2-подача газа,3-вертикальные отопительные каналы,

4-камеры коксования, 5-борова для продуктов,6-отвод газообразных продуктов коксования,7-регенераторы

Агломерационный цех

В агломерационном цехе производится офлюсованный агломерат – основной железосодержащий материал для производства чугуна в доменном цехе.

Агломерат получают путем спекания мелких (крупность не более 13 мм) железных руд (доменный концентрат Михайловского ГОКа, аглоруда Бакальского ГОКа) и металлургических отходов комбината (окалина, колошниковая пыль, доменный отсев агломерата, шлам). Для офлюсования агломерата используется известняк Аккермановского рудника. Топливом служит кокс коксохимцеха.

Выгрузка из железнодорожных вагонов железнорудного сырья и других шихтовых материалов, кроме кокса и шлама корпуса обезвоживания шламов (КОШ), осуществляется тремя роторными вагоноопрокидывателями. В зимнее время смерзшийся в вагонах концентрат и аглоруда разогреваются в вагоне размораживания.

Кокс выгружается вручную. Шлам из КОШ поступает по ленточным конвейерам.

После выгрузки концентрат и аглоруда транспортируются в закрытый склад железно – рудного сырья; также поступает шлам из КОШ. Концентрат и аглоруда штабелируются раздельно. Укладываются они передвижными разгрузочными тележками. Укладка ведется поспойно, что способствует их усреднению. Известняк укладывается в открытый склад. Оттуда известняк поступает в корпус дробления. В нем имеются четыре молотковые дробилки и четыре виброгрохота. На дробилках известняк измельчают (до крупности 0-50 мм), на грохотах выделяют мелкие фракции 0-3 мм и 5-10 мм. Фракция 5-10 мм обжигается на ленточной обжиговой машине (получается известь). Остальная масса сортированного известняка возвращается на повторное дробление (в смеси с очередной порцией складского известняка).

Кокс выгружают в приемные бункера топлива. Из этих бункеров кокс подается в корпус дробления топлива, где на четырех валковых дробилках измельчается до крупности 0-3 мм.

После стадии подготовки шихтовые материалы поступают в соответствующие бункера корпуса дозировки. Из этих бункеров с помощью тарелочных питателей и автоматических весоизмерителей материалы дозируются (т.е. выдаются в определенных количествах) на шихтовый транспортер. Затем из отстойника в шихту вносится пульпа (тестообразная масса – продукт мокрого улавливания внутрицеховой производственной пыли). Составленная шихта направляется в корпус первичного смешивания, где в нее добавляется горячий возврат (агломерационная мелочь крупностью 0-10 мм). Подогретая возвратом шихта загружается в смесительный барабан, в котором происходит смешивание составляющих шихты в однородную массу. Затем шихта загружается в барабанные окомкователи, где увлажняется до 6-8% и окомковывается. Цель окомкования – повышение газопроницаемости шихты.

Окомкованная шихта равномерно загружается на непрерывно движущиеся паллеты агломашин.

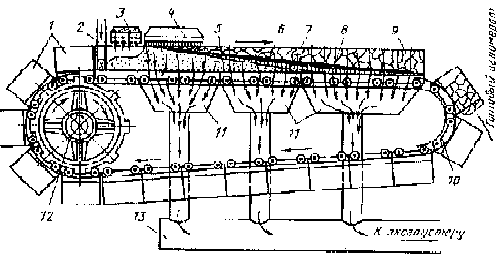

Загруженная на аглоленту шихта (высота слоя 210 мм) медленно (со скоростью 1,5-2,0 м/мин) проходит под горном агломашины, в котором горит природный газ. Температура пламени горящего газа достигает 2200-3000 С. От газового пламени воспламеняется топливо шихты (кокс). Горение топлива в шихте поддерживается в результате просасывания атмосферного воздуха сквозь шихту сверху вниз под воздействием отсасывающих насосов – эксгаустеров. Зона горения постепенно передвигается сверху вниз по высоте слоя шихты до колосников со скоростью 10-40 мм/мин. При достижении зоны горения колосников процесс спекания заканчивается. Обычно он продолжается 10-20 мин. После того, как агломерат готов, он некоторое время движется на паллетах аглоленты, и через него всасывается воздух, ускоряя охлаждения. В момент, когда зона горения достигает колосников паллеты, паллеты выходят в закругления загрузочной части аглоленты и опрокидывается. С опрокинутой паллеты агломерат сходит на самобалансный грохот, на котором отсевается часть мелких кусков (первичный возврат, крупность 0-10мм). После этого агломерат охлаждается в чашевых охладителях под воздействием просасываемого атмосферного воздуха. Охлажденный агломерат подвергается грохочению на виброгрохотах корпуса сортировки, в ходе которого из агломерата отсеивается мелочь (вторичный возврат). Первичный и вторичный возвраты транспортируется в корпус первичного смешивания. Пыль, отсасываемая воздухом со спекаемого слоя шихты и оседающая в пылеуловителях агломашин, поступает в первичный возврат. Готовый агломерат поступает в доменный цех.

Рис.3 - Схема процесса спекания на агломерационной машине:

1-спекательная тележка – паллеты, 2-загрузочная коробка, 3-барабанный питатель, 4-шихтовый бункер, 5-зажигательный горн, 6-зона сырой шихты, 7-зона сушки и подогрева шихты, 8-зона горения твердого топлива, 9-зона готового агломерата, 10-разгрузочный конец машины, 11-вакуум-камеры, 12-ведущаа звездочка машины, 13-сборочный газопровод

Агломерат, производимый в аглоцехе, является офмосованным. Этот вид агломерата, в отличие от обычного, получают в результате добавки к шихте для агломерации известняка и извести для обеспечения полного офмосование кремнезема, содержащегося не только в агломерате, но и в других составляющих доменной шихты (в окатышах, коксе). Степень офмосования определяется отношением содержания оксида кальция к содержанию кремнезема.

Применении офмосованного агломерата дало большой эффект в доменном производстве. Во-первых, в доменной печи исключается процесс разложения известняка, в результате чего сокращается расход топлива (кокса). Во-вторых, возрастает объем загружаемого в печь железорудного сырья за счет исключения известняка, что приводит к увеличению выпуска чугуна. В-третьих, улучшается восстанавливаемость агломерата, так как окись кальция, известняка и извести образуют с кремнеземом силикаты, освобождая Fe из химических соединений.

В условиях аглоцеха комбината на производство 1г. Офмосованного агломерата расходуется 1,2 аглошихты. Суточный план производства агломерата составляет 8 тыс. т. (в год – 240000т.)

Доменный цех

Доменный цех имеет в своем составе:

• 4 доменные печи

• 4 разливочные машины

• 2 склада холодного чугуна

• шлакоперерабатывающую установку

• отделение обжига Новокиевской руды

Доменный цех в качестве топлива использует кокс. Железорудным сырьем служит агломерат, окатыши Лебединского ГОКа, сырая Лебединская руда, Новокиевская руда (сырая и обожженная), металлический скрап из копрового цеха. В качестве флюса используется известняк Аккермановского рудника.

Агломерат из аглоцеха поступает прямо в бункера доменных печей. Окатыши выгружаются из железнодорожных вагонов вагоноопрокидывателем №3 аглоцеха и транспортируется также в бункера доменных печей, однако, как и агломерат, могут быть выгружены при их избытке на рудный двор доменного цеха. Остальные руды: известняк и скрап подаются на разгрузочную эстакаду доменного цеха. Выгрузка их из железнодорожных вагонов осуществляется вручную. Размещение материалов в штабели рудного двора и забор их в бункера доменных печей осуществляется двумя грейферными кранами.

Из бункеров доменной печи каждый материал в определенном количестве подается в вагон - весы. Вагон – весы доставляют шихтовый материал к скиповой яме и выгружают его в скип. Скип поднимается по наклонному подъемному устройству на самый верх доменной печи и высыпает материал в печную приемную воронку. Из приемной воронки материал поступает в колошник доменной печи. Загружаемые в печь шихтовые материалы медленно движутся сверху вниз. Период плавки составляет 4-6 часов, степень нагрева проплавляемых материалов зависит от того, как далеко они расположены от горна и какой газопроницаемостью обладают.

Загружаемая шихта в печи подвергается различным физико–химическим процессам. В зоне колошника она подсушивается, здесь же выделяются из кокса летучие вещества органического происхождения. В шахте доменной печи происходит восстановление оксидов железа, окиси углерода и водорода. Железо, восстановленное в доменной печи, поглощает углерод, образуя чугун. Одновременно с чугуном образуется шлак, который сосредотачивается поверх жидкой массы чугуна.

Шлак отправляется на шлакоперерабатывающую установку. Чугун отгружается в мартеновский цех, либо поступает на разливочные машин, где разливаются чушки. Охлажденный чугун направляется на склад холодного чугуна, где происходит складирование и отгрузка, которая осуществляется с помощью магнитных кранов.

В доменных печах выплавляется, в основном, предельный коксовый чугун. Выплавляется также литейный коксовый и литейный хромоникелевый чугун. Эти чугуны отгружаются машиностроительным предприятиям. Гранулированный шлак поставляется местному цементному заводу, доменный газ используется в цехах комбината.

Мартеновский цех

Основными производственными объектами мартеновского цеха является:

· главное здание, в котором находится печной и разливочный пролеты;

· миксерные отделения (№1,№2);

· шихтовое отделение;

В печном пролете имеется 8 печей садкой 450-490 тонн и одна двух ванная печь садкой по 250 тонн. Печи обслуживаются шестью заливочными кранами грузоподъемностью 125-130 тонн и девятью завалочными машинами, из которых две имеют грузоподъемность по 7,5 тонн и семь машин по 10 тонн.

Подача шихтовых материалов в печах осуществляется в мульдах, установленных на мульдовых тележках грузоподъемностью 45 тонн. Для заправки печей используется три заправочные машины ленточного типа. Печи отапливаются природным газом с карбюрацией мазутом до 25-70% по теплу. Для интенсификации плавки применяется кислород, который подается в ванну через сводовые фурмы.

В разливочном пролете установлено 10 разливочных кранов грузоподъемностью 320/80/16 тонн и тонн и три консольных крана грузоподъемностью 5-10 тонн.

Имеются 4 разливочные площадки, у каждой из которых устанавливаются по 2 состава с изложницами. Вдоль разливочных площадок уложен железнодорожный путь для подачи составов с изложницами и в середине пролета – путь для подачи шлаковых чаш, полувагонов и думпкаров.

Разливка производится в листовые изложницы сверху (масса слитка до 13 тонн), в сортовые изложницы – сверху и сифоном (масса слитка 6-9 тонн).

В миксерном отделении №1 установлены 2 миксера для хранения 1700 тонн передельного хромоникелевого чугуна и 1300 передельного коксового чугуна.

Назначение миксеров заключается в усреднении чугунно-разливочных плавок по химическому составу, поддерживании постоянства температуры чугуна и бесперебойное снабжение сталеплавительных печей чугуном.

Миксерные отделения №1 и №2 обеспечиваются заливочными кранами тонн. Чугун из миксеров заливается в чугуновозные ковши вместимостью 100 тонн по эстакадам, соединяющим миксерные отделения с печным пролетом, электровозом транспортируются к мартеновским печам. В состав шихтового отделения входят склады металлолома и сыпучих материалов с бункерами ямного типа. Склад металлолома обслуживается шестью магнитными кранами, а склад сыпучих материалов двумя грейферными кранами, каждый грузоподъёмностью 15 тонн.

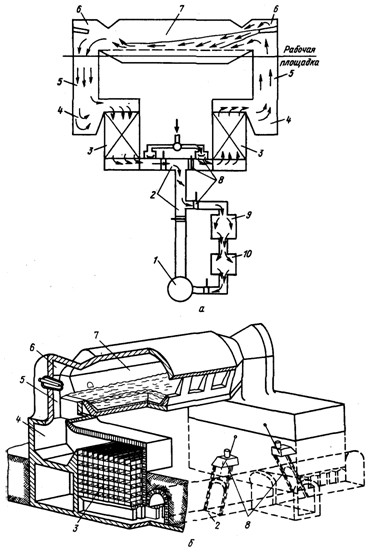

Рис. 4 – Мартеновская печь

1 — дымовая труба; 2 — боров; 3 — регенератор; 4 — шлаковик; 5 — вертикальный канал; 6 — головка; 7 — рабочее пространство; 8 — реверсивные и регулирующие клапаны; 9 — котел-утилизатор; 10 — газоочистка

Принцип работы мартеновской печи заключается в следующем (см. схему печи):

Проходя через предварительно нагретые насадки регенераторов, воздух и газ нагреваются до 1000-1200 оС и в нагретом состоянии через головку попадают в печь. При сгорании топлива (газ) образуется факел с температурой 1800-1900 оС. Пройдя головку, расположенную в противоположной стороне печи, раскалённые продукты сгорания попадают в другую пару насадок регенераторов и по системе боров уходят к котлу-утилизатору. При такой работе насадки регенераторов правой стороны не в состоянии нагревать газ и воздух, а регенераторы правой стороны перегреваются, происходит изменение направления газов с помощью перекидных клапанов. Холодный воздух и газ направляются через хорошо нагретые левые регенераторы, а продукты сгорания уходят в правую сторону печи, постепенно разогревая остывшие правые регенераторы, затем цикл повторяется. Через некоторое время наступает момент, когда направление газов опять меняется и т.д.

Выплавка стали производится в рабочем пространстве печи, которое ограничено сверху сводом, снизу подом. На задней стенке рабочего пространства находится отверстие для выпуска стали (сталевыпускное отверстие). В передней стенке видны проёмы - завалочные окна, через которые в рабочее пространство загружают жидкий чугун (по специальному приставному желобу) и загружают твёрдую шихту (металлолом, скрап). Завалочные окна закрываются специальными крышками с отверстиями — гляделками, через которые сталевар наблюдает за ходом плавки и состоянием печи.

Сущность мартеновского способа производства представляет собой передел чугуна и металлолома на подине пламенной отражательной печи в сталь заданного химического состава. Нагрев и расплавление металла в печи осуществляется за счёт тепла, выделяющегося при сгорании топлива. Сталь получается путём окислительной плавки в результате сложных химических процессов при взаимодействии газовой, жидкой (шлак, металл) и твёрдой (подина печи) фаз. Газовая фаза образуется в результате сгорания топлива в рабочем пространстве (над поверхностью шихты, находящейся в ванне печи). Для обеспечения полного сгорания топлива, в печь подают воздух в количестве несколько большем теоретически необходимого количества. Избыток О2, СО2 и Н2О в продуктах сгорания обуславливают окислительный характер.

Готовая сталь выпускается из печи через сталевыпускное отверстие и разливается в изложницы. Затем составы с изложницами направляются на стрипперный участок, где стальные слитки выбиваются из изложниц. Выбитые из изложниц слитки отгружаются в обжимной цех комбината.