Теплообменными аппаратами называют устройства, предназначенные для передачи тепла от одного теплоносителя к другому для осуществления различных тепловых процессов, например, нагревания, охлаждения, кипячения, конденсации или более сложных физико-химических процессов - выпарки, ректификации, абсорбции и т. п.

По способу передачи тепла все ТОА могут быть разделены на две большие группы: поверхностные аппараты и аппараты смешивания (смесительные).

В поверхностных ТОА передача тепла от одного теплоносителя к другому осуществляется с участием твердой стенки. Процесс теплопередачи в смесительных ТОА осуществляется путем непосредственного контакта и смешения жидких и газообразных теплоносителей.

Поверхностные теплообменные аппараты в свою очередь подразделяют на рекуперативные и регенеративные.

В рекуперативных ТОАтепло от одного теплоносителя («горячего») к другому («холодному») передается через разделяющую их стенку из теплопроводного материала (теплообмен происходит непрерывно за счёт конвекции в теплоносителях и теплопроводности стенки, а если хоть один из теплоносителей излучает, то и за счет теплового излучения).

В регенеративных ТОАтеплоносители попеременно соприкасаются с одной и той же поверхностью нагрева, которая при этом сначаланагревается, аккумулируя тепло «горячего» теплоносителя, а затем охлаждается, отдавая тепло «холодному» теплоносителю.

Рекуперативные ТОА могут быть классифицированы по различным признакам, например:

I. по роду теплоносителей в зависимости от их агрегатного состояния (паро-жидкостные, жидкостно-жидкостные, газо-жидкостные, газо-газовые, паро-газовые);

II. по конфигурации поверхности теплообмена (трубчатые аппараты с прямыми трубками, спиральные, пластинчатые, змеевиковые, ребристые и др.).

ТОА поверхностного типа, кроме того, могут быть классифицированы:

по назначению (подогреватели, холодильники, испарители, конденсаторы и т. д.);

по взаимному направлению потока рабочих сред (прямоток, противоток, смешанный ток и т. п.);

по материалу поверхности теплообмена;

по числу ходов и т. д.

В рассматриваемой гидросистеме в качестве охладителя применён ТОА, который можно классифицировать как газо-жидкостный трубчато-ребристый многоходовой охладитель с перекрёстным током.

2.2 Основные уравнения тепловых расчетов рекуперативных ТОА непрерывного действия

2.2.1 Тепловой расчет ТОА непрерывного действия основан на совместном решении уравнения теплового баланса

; (1)

; (1)

и уравнения теплопередачи (формула Ньютона–Рихмана), которое в общем виде можно представить следующим образом:

, (2)

, (2)

где Q – тепловой поток, передаваемый одним теплоносителем другому в единицу времени, Вт;

G1 и G2 – массовые расходы соответственно первичного и вторичного теплоносителей, кг/с;

сp - средняя изобарная (p=const) теплоемкость теплоносителя в интервале температур от T/ до T//, Дж/(кг∙К);

T/ и T// - начальная и конечная температуры рабочей среды соответственно, К;

ηп – коэффициент учитывающий тепловые потери, определяемый опытным путём (в данной работе примем ηп ≈ 0,98);

k - коэффициент теплопередачи, Вт/(м2·К);

F - расчетная поверхность теплообмена, м2.

- средний температурный напор, К.

- средний температурный напор, К.

Примечание: 1. Индексы «1», «2» относятся к горячему (маслу) и холодному (воздуху) теплоносителям соответственно;

2. Индексы «/», «//» относятся к состоянию теплоносителей на входе и выходе из ТОА соответственно.

2.2.2 Методика определения среднего температурного напора

При расчете теплообменного аппарата весьма важным является точное определение средней разности температур между теплоносителями (температурного напора) ΔТср.

На характер расчетной зависимости по определению температурного напора ΔТср в ТОА оказывают влияние направления взаимного движения теплоносителей, которые могут быть следующими: прямоток, противоток, однократно перекрестный, многократно перекрестный, параллельно-смешанный и последовательно-смешанный ток.

При сложных схемах течения теплоносителей температурный напор можно определить по формуле:

, (3)

, (3)

где ψ - поправочный коэффициент, зависящий от схем движения теплоносителей и определяемый как функция вспомогательных величин Р и R по специальным диаграммам.

При этом вспомогательные величины Р и R определяются с использованием следующих зависимостей

, (4)

, (4)

. (5)

. (5)

В настоящей работе для нахождении коэффициента ψ может быть использована диаграмма для ТОА с перекрёстным движением (током) теплоносителей в оребрённом трубчатом пространстве, приведённая на рис. 1.

Рис.1. Диаграмма зависимости поправочного коэффициента ψ для ТОА с перекрёстным движением (током)

3 Порядок выполнения работы

3.1 Визуальным осмотром убедиться в исправности лабораторной установки.

3.2 Провести испытания во вторм режиме охлаждения.

3.2.1 Запустить основной насос Н1.

3.2.2 Дросселем ДР создать сопротивление движению жидкости (перепад давления задается преподавателем).

3.2.3 Запустить циркуляционный насос Н2.

3.2.4 Подождать пока температура рабочей жидкости в гидробаке примет установившееся значение.

3.2.5 Заполнить таблицу 1 по второму режиму.

3.3 Провести испытания по третьему режиму охлаждения.

3.3.1. Запустить вентиляторы охладителя ОХЛ.

3.3.2 Подождать пока температура рабочей жидкости в гидробаке примет новое установившееся значение.

3.3.3 Заполнить таблицу 1 по третьему режиму.

3.4 Открыть дроссель ДР, выключить основной и циркуляционный насосы Н1 и Н2, выключить вентиляторы.

3.5 Обесточить установку.

4. Обработка опытных данных

4.1 Определяется полное количество теплоты, сообщаемой рабочей жидкости при проведении опытов Qп2 и Qп3.

В соответствии с первым началом термодинамики (законом сохранения энергии) на нагрев жидкости будет уходить вся энергия, сообщаемая насосам Н1 и Н2 от соответствующих электромоторов М1 и М2 (вся их полезная мощность). Кроме того, жидкость будет нагреваться за счет работы нагревателя (НАГ).

Следовательно, можно написать уравнение:

Qп = QН1+ QН2+Qнаг, (6)

где Qп - полный тепловой поток, сообщаемый жидкости при проведении опытов;

QН1 - тепловой поток, сообщаемый жидкости при проведении опытов в результате работы насоса Н1 (мотор М1);

QН2 - тепловой поток, сообщаемый жидкости при проведении опытов в результате работы насоса Н2 (мотор М2);

Qнаг = 3 кВт - тепловой поток, сообщаемый жидкости нагревателем НАГ.

При этом

QН1,2=3∙Iф1,2∙Uф1,2 сosφ∙ηм1,2; (7)

где Iф1,2 - фазная сила тока соответствующего электромотора;

Uф1,2, - фазное напряжение электромоторов, Uф1,2= 220 В;

φ – угол сдвига фаз, сosφ =0,8;

ηм1,2 – КПД соответствующего электромотора, ηм1=0,95 и ηм2 = 0,95.

4.2 По результатам испытаний при втором режиме охлаждения определяется коэффициент теплопередачи радиатора ТОА kсв.

4.2.1 Определить тепловой поток,отводимый от рабочей жидкости через радиатор ( ) при свободной конвекции воздуха через него.

) при свободной конвекции воздуха через него.

Согласно выражению (1):

, (8)

, (8)

где сp1 - средняя изобарная (p=const) теплоемкость рабочей жидкости в радиаторе при температуре  ,, Дж/(кг∙К);

,, Дж/(кг∙К);

- массовый расход рабочей жидкости через радиатор при втором режиме охлаждения.

- массовый расход рабочей жидкости через радиатор при втором режиме охлаждения.

Массовый расход при этом можно определить, зная эксплуатационные параметры циркуляционного насоса

, (9)

, (9)

где  - рабочий объем циркуляционного насоса Н2 (qН2=25 см3);

- рабочий объем циркуляционного насоса Н2 (qН2=25 см3);

nН2 – частота вращения циркуляционного насоса (nН2 = 1500 мин -1);

- плотность рабочей жидкости при средней температуре

- плотность рабочей жидкости при средней температуре  , кг/м3;

, кг/м3;

- объемный к.п.д. насоса, который в связи с незначительным давлением на выходе насоса можно принять равным

- объемный к.п.д. насоса, который в связи с незначительным давлением на выходе насоса можно принять равным  .

.

4.2.2 С учётом уравнения (2) коэффициент теплопередачи радиатора ТОА kсв,при свободной конвекции воздуха через него, может быть найден по формуле:

, (10)

, (10)

где  - коэффициент теплопередачи ТОА во втором режиме охлаждения (в режиме свободной конвекции воздуха окружающей среды через радиатор охладителя);

- коэффициент теплопередачи ТОА во втором режиме охлаждения (в режиме свободной конвекции воздуха окружающей среды через радиатор охладителя);

ΔТср.св -средний температурный напор между рабочей жидкостью и воздухом окружающей среды, протекающими через радиатор при втором режиме охлаждения;

Fт.о - площадь поверхности радиатора ТОА (определяется экспериментально);

4.3 Определяется коэффициент теплопередачи стенок гидробака kб

4.3.1 Определяется тепловой поток Qб2, отводимый от рабочей жидкости во втором режиме охлаждения через стенки бака:

Qб2=Qп2-Qсв, (11)

где Qп2 – полный тепловой поток,отводимый от рабочей жидкости во втором режиме охлаждения (6).

4.3.2 Определяется площадь поверхности стенок гидробака Fб, участвующая в теплообмене:

, (12)

, (12)

где  - коэффициент, зависящий от соотношения размеров сторон гидробака. При соотношении сторон от 1:1:1 до 1:2:3, коэффициент α может принимать значения от 0,06 до 0,069. В данной работе примем α=0, 064;

- коэффициент, зависящий от соотношения размеров сторон гидробака. При соотношении сторон от 1:1:1 до 1:2:3, коэффициент α может принимать значения от 0,06 до 0,069. В данной работе примем α=0, 064;

V - объем жидкости в гидробаке, м3.

Объем жидкости в гидробаке:

V=аbHб, (13)

где а,b и Hб – соответственно размеры сторон и высота заполнения гидробака рабочей жидкостью, м (определяются экспериментально).

4.3.3 Определяетсятемпературный напор между рабочей жидкостью в гидробаке и воздухом окружающей среды ΔТб2 при втором режиме охлаждения:

ΔТб2= Тр.ж-Твозд., (14)

где Тр.ж –температура рабочей жидкости, находящейся в гидробаке при втором режиме охлаждения;

Твозд.- температура воздуха окружающей среды.

4.3.4 Из уравнений (1) и (2) определяется коэффициент теплопередачи стенок гидробака kб

, (15)

, (15)

4.4 Определяется тепловой поток Qвн, проходящий от рабочей жидкости к воздуху окружающей среды через поверхность радиатора ТОА при вынужденной конвекции воздуха и коэффициенты теплопередачи kвн и kб радиатора ТОА и гидробака в третьем режиме охлаждения. Расчет производится по пп. 4.2-4.3 настоящего руководства с подстановкой данных, полученных при выполнении испытаний системы охлаждения в третьем режиме.

4.5 Заполняется сводная таблица результатов расчётов (Таблица 1).

Таблица 1. Сводная таблица результатов расчётов

| Контролируемые параметры | Режимы охлаждения | |||

| II | III | |||

| Температура воздуха окружающей среды | К | Тр.ж. | ||

| К | Т/возд | |||

| К | Т//возд | |||

| Температура рабочей жидкости | К | Тб | ||

| К | Т/ТОА | |||

| К | Т//ТОА | |||

| Расчётная площадь поверхности теплообмена | м2 | Fб | ||

| м2 | FТОА | |||

| Фазный ток | А | Iф1 | ||

| А | Iф2 | |||

| Сообщаемая жидкости теплота | Вт | QН1 | ||

| Вт | QН2 | |||

| Вт | Qп | |||

| Рассеиваемый тепловой поток | Вт | Qб | ||

| Вт | Qсв | |||

| Вт | Qвн | |||

| Коэффициент теплопередачи |

| kб | ||

| kсв | ||||

| kвн |

5. Выводы

5.1 Объяснить различный уровень температур рабочей жидкости при различных режимах охлаждения.

5.2 Объяснить изменение коэффициента теплопередачи ТОА в режимах естественной и вынужденной конвекций.

5.3 Сравнить коэффициенты теплопередачи гидробака, полученные при II и III режимах охлаждения гидросистемы.

Лабораторная работа 6

ИССЛЕДОВАНИЕ ХАРАКТЕРИСТИК ПОРШНЕВОГО

ДВУХСТУПЕНЧАТОГО КОМПРЕССОРА

ЦЕЛЬ РАБОТЫ

Ознакомиться с основными принципами расчета поршневого двухступенчатого компрессора, освоить методику экспериментального снятия его характеристик.

- ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Компрессором называют машину, предназначенную для сжатия и перемещения различных газов. В основе работы компрессора лежит термодинамический процесс изменения состояния газа, связанный с повышением давления и температуры за счет принудительного уменьшения объема. При этом затрачивается механическая работа.

Компрессоры широко используются в технике - в химической, металлургической, горнорудной промышленности других отраслях, в авиации, в газотурбинных установках, в холодильных установках.

По принципу работы и конструктивному оформлению все компрессоры делятся на две группы

- объемные (поршневые); и

- лопастные (турбинные и центробежные).

Несмотря на различие принципов сжатия газа в компрессорах в зависимости от их конструкции, термодинамика этого процесса одинакова для всех типов машин.

Процессы в компрессорах описываются одними и теми же уравнениями, поэтому для исследования процессов, протекающих в любой машине можно рассматривать работу наиболее простого поршневого компрессора.

Простейший компрессор (рис.1) состоит из цилиндра 1 с пустотелыми стенками, в которых циркулирует охлаждающая вода и поршня 2, связанного кривошипно-шатунным механизмом с электродвигателем или другим источником механической энергии. В крышке цилиндра в специальных коробках помещается два клапана: всасывающий 3 и нагнетательный 4, которые открываются автоматически под действием изменения давления в цилиндре. Рабочий процесс компрессора совершается за один оборот вала, или два хода поршня.

Рис.1.Схема одноступенчатого компрессора.

Поступление газа в цилиндр происходит при ходе поршня вправо и открытии всасывающего клапана, при обратном движении поршня всасывающий клапан закрывается, происходят сжатие газа до заданного давления и нагнетание его в газосборник.

Однако анализ работы одноступенчатых компрессоров выявил их непригодность для получения воздуха, сжатого до высокого давления ввиду наличия существенных недостатков.

Это значительно повышает затраты энергии на сжатие газа до требуемого давления.На рис.6. 3 показаны p-v диаграммы сжатия воздуха в одно 1-21-4-5-6 и двухступенчатом 1-2-3-4-5-6 компрессорах. Очевидно, что затраты энергии на получение воздуха одного итого же давления (p2) в двухступенчатом компрессоре меньше, чем в одноступенчатом на величину соответствующую площади 2-3-4-2. Кроме того, при получении газа высокого давления в одноступенчатом компрессоре его температура увеличивается столь значительно, что это становится опасным.

Для получения такого воздуха используются многоступенчатые компрессоры (рис.2), представляющие собой несколько последовательно включенных одноступенчатых компрессоров.

Рис.2. Схема двухступенчатого компрессора: 1 - цилиндр первой ступени; 2 - охлаждающая рубашка; 3,10- поршень; 4 - холодильник; 5, 7 - впускной клапан; 6,8 - нагнетательный клапан;

9 - нагнетательный патрубок; 12 - цилиндр второй ступени.

Между ступенями устанавливаются теплообмен-ники, обеспечивающие охлаждение воздуха, сжатого в предыдущей ступени.Атмосферный воздух через впускной клапан всасывается в цилиндр первой ступени. Затем сжимается и перегоняется в холодильник. При движении по змеевику холодильника, омываемому водой, воздух охлаждается до прежней температуры и впускается в цилиндр второй ступени. Так как температура воздуха при неизменном давлении уменьшилась соответственно уменьшился и его удельный объем. Затем охлажденный воздух сжимается во второй ступени и после повторного охлаждения поступает на вход следующей ступени или в ресивер (газосборник).

Промежуточное охлаждение воздуха в холодильнике дает существенный выигрыш в работе и уменьшает опасность вспышки паров масла в компрессоре, что и делает возможность получить сжатый воздух с высоким давлением. Это значительно повышает затраты энергии на сжатие газа до требуемого давления.

На рис.3 показаны p-v диаграммы сжатия воздуха в одно 1-21-4-5-6 и двухступенчатом 1-2-3-4-5-6 компрессорах. Очевидно, что затраты энергии на получение воздуха одного итого же давления (p2) в двухступенчатом компрессоре меньше, чем в одноступенчатом на величину соответствующую площади 2-3-4-2.

Рис.3. p-v диаграммы сжатия газа в компрессорах

Кроме того, при получении газа высокого давления в одноступенчатом компрессоре его температура увеличивается столь значительно, что это становится опасным.

Для обеспечения экономичной работы (т. е. наименьшей затраты работы, расходуемой на сжатие газа) необходимо при проектировании многоступенчатого компрессора предусмотреть:

- равенство температур газа на входе во все ступени компрессора и равенство температур на выходе из всех ступеней (это обеспечивает необходимые условия для качественной работы системы смазки);

-равенство работ циклов сжатия в каждой из ступеней компрессора.

2. ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

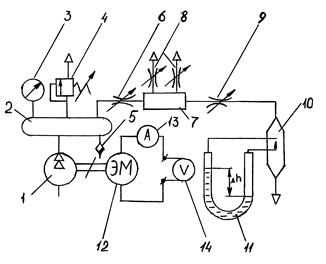

Принципиальная схема стенда приведена на рис.4 и включает: испытуемый компрессор 1, газосборник (ресивер) 2, давление в котором замеряется манометром 3, предохранительный клапан 4, кран 5 служит для сброса конденсата из ресивера, входной дроссель 6, коллектор 7, дроссели 8 (не используются), управляющий дроссель 9, трубку Пито 10 с дифференциальным манометром 11. Компрессор 1 приводится в действие электродвигателем 12, потребляемая мощность которого измеряется с помощью амперметра 13 и вольтметра 14.

Рис.4. Принципиальная схема испытательного стенда

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить схему стенда и сопоставить ее с экспериментальной установкой.

2. Убедиться в исправности стенда.

3. Полностью открыть дроссель

4. Запустить электродвигатель

5. Подождать пока давление в ресивере перестанет расти (манометр 3) и записать показания в табл. 1.

6. Изменить настройку дросселя 9 и выполнить требования пункта 5 (5-6 точек измерения).

7. Открыть дроссель 9 и остановить двигатель 12.

Таблица 1. Результаты эксперимента

| № | Показаниия приборов | |||||||

| опыта | Манометр 3; Р, | Дифманометр 11; Dh, | Барометр, Рат | Амперметр I, | Вольтметр V, | |||

| Ед. изм. | кгс см2 | МПа | мм.рт. ст. | Па | мм.рт. ст. | Па | А | В |

| … |

4. ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ

1. Произвести пересчет размерностей всех используемых величин в систему ”СИ”.

2.Определить скорость воздуха в трубе:

, (1)

, (1)

где  .

.

3. Определить объемный расход воздуха в трубе (производительность компрессора)

, (2)

, (2)

где  - скорость движения воздуха в трубе;

- скорость движения воздуха в трубе;

- площадь живого сечения трубы.

- площадь живого сечения трубы.

4. Массовый расход воздуха определяется по формуле:

, (3)

, (3)

где Q - объемный расход воздуха;

- плотность воздуха при температуре

- плотность воздуха при температуре  C.

C.

5. Считая процесс сжатия воздуха в компрессоре адиабатным, определим работу, расходуемую на сжатие

, (4)

, (4)

, (5)

, (5)  , (6)

, (6)

где p1 - давление воздуха на входе в первый цилиндр;

- давление на выходе второй ступени сжатия;

- давление на выходе второй ступени сжатия;

k - показатель адиабаты воздуха;

z=2 - количество ступеней сжатия;

x - кратности сжатия компрессора в целом;

x1,2 каждой ступени отдельно.

Определить полезную мощность, развиваемую компрессором:

, (7)

, (7)

где l - удельная работа компрессора, расходуемая на сжатие одного килограмма воздуха;

m - масса сжимаемого воздуха;

t - время сжатия:

- массовый расход воздуха.

- массовый расход воздуха.

7. Определить мощность, подведенную к валу компрессора (затраченную мощность).

,

,

где I, U- фазовый ток и напряжение (показания V и A);

;

;

- к.п.д. электродвигателя;

- к.п.д. электродвигателя;

- к.п.д. клиноременной передачи.

- к.п.д. клиноременной передачи.

8. Определить КПД компрессора:

, (8)

, (8)

9. Определить количество тепла, отведенного от газа в теплообменнике между ступенями сжатия

, (9)

, (9)

где G - массовая производительность компрессора;

сp- изобарная теплоемкость воздуха при его средней температуре Tср ,

Tср=0,5(T2+T1’) (10)

T1’, T2 - температура на входе в теплообменник (на выходе

из первой ступени сжатия) и выходе из теплообменника (на входе во вторую ступень сжатия.

Из условия равенства температур на входах обеих ступеней сжатия (с целью снижения затрат энергии) следует, что

T2 = T1, (11)

где T1 - температура воздуха на входе первой ступени сжатия, равная температуре окружающей среды.

Из условия адиабатаного процесса сжатия газа в компрессоре:

, (12)

, (12)

где  - давление на выходе первой ступени сжатия.

- давление на выходе первой ступени сжатия.

Для двухступенчатого компрессора:

, (13)

, (13)

Определить предельно допустимое повышение давления воздуха в компрессоре (pкр ), если температура самовоспламенения (Tс.в.) компрессорного масла К-28 не должна превышать Tкр=275 С, имея в виду, что для каждой ступени сжатия

, (14)

, (14)

где p1,2 и T1,2- соответственно давления и температура на входе и выходе каждой ступени сжатия воздуха.

По результатам расчетов заполнить табл.2.

Таблица 2. Результаты вычислений

| № опытов | Расход воздуха | Мощность | КПД hк; % | Тепло, отведен- | Давление на выходе | ||

| массов. G; кг/с | обьемн. Q; м3/с | полезн. Nп;Вт | затрачен. Nз;Вт | ное между ступенями Q; Дж | компрес. p; МПа | ||

| … |

По результатам эксперимента построить и провести анализ графиков зависимости основных параметров компрессора от давления на выходе:  ,

,  ,

,  ,

,  ,

,  .

.

5. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

Таблица 3.Зависимость основных параметров воздуха от t

| № пп. | Плотность воздуха, r, кг / м3 | Температура воздуха, 0С | Телоемкость воздуха, | Газовая постоянная, R, КДж/(кг∙град) | |

| Ср Кдж/(кг∙град) | Сv Кдж/(кг∙град) | ||||

| 1,247 | 1,005 | 0,717 | 0,287 | ||

| 1,205 | 1,005 | 0,717 | 0,287 | ||

| 1,165 | 1,005 | 0,717 | 0,287 | ||

| 1,128 | 1,005 | 0,717 | 0,287 | ||

| 0,946 | 1,006 | 0,719 | 0,287 | ||

| 0,746 | 1,026 | 0,724 | 0,287 |

dтр - диаметр трубы, принимаем d= 12,5 мм;

k - показатель адиабаты воздуха, принимаем k = 1,4;

ηэд - КПД электродвигателя, принимаем ηэд = 0,95;

ηпер - КПД клиноременной передачи, принимаем ηпер = 0,9.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Проанализировать влияние выходного давления компрессора на его объёмный и массовый расходы воздуха, мощность и КПД

2. Объяснить влияние на мощность и КПД компрессора объёмного и массового расхода воздуха.

3. Каково влияние на мощность и КПД компрессора количества ступеней сжатия.

4. Как влияют параметры электропривода на КПД компрессорной установки.

Лабораторная работа №7

ИССЛЕДОВАНИЕ ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА

ЦЕЛЬ РАБОТЫ

Экспериментальным путем определить характеристики центробежного вентилятора: зависимости полного и статического давления, потребляемой мощности, а также КПД от производительности при постоянных значениях скорости вращения рабочего колеса машины и температуры перемещаемого воздуха.

I. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Рассматривая область применения, вентиляторы подразделяют на вентиляторы общего назначения, тягодутьевые установки станционной теплоэнергетики (вентиляторы дутьевые ВД, дымососы Д, вентиляторы горячего дутья ВГД и мельничные ВМ) и вентиляторы специальные (шахтные ВШ, пневмотранспорта и др.).

Конструкционные особенности центробежного вентилятора ЦВ определяются его аэродинамической схемой, под которой понимается схематический чертеж его проточной части с указанием основных размеров в долях наружного диаметра колеса. Вентиляторы разных размеров и конструкций, выполненные по одной аэродинамической схеме, относятся к одному типу.