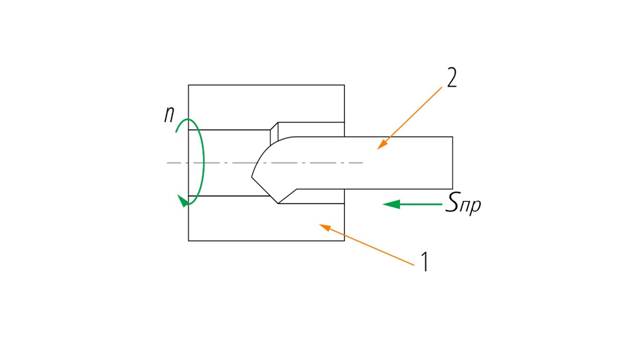

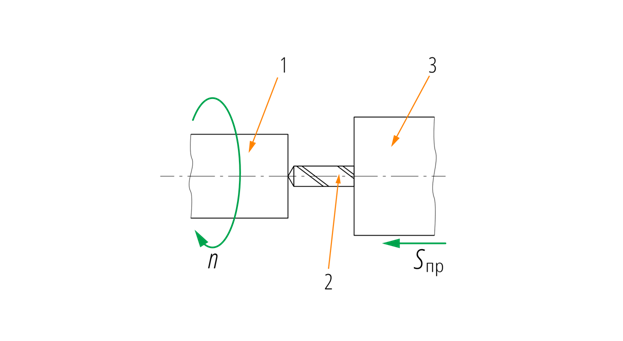

Растачивание – токарная обработка отверстий.

1 – заготовка,

2 – расточной резец,

n – вращение заготовки,

Sпр – продольная подача резца.

В заготовке есть цилиндрическое отверстие. Это отверстие получено в заготовке до растачивания: отлито, прошито, просверлено и т. п. Заготовка вращается вокруг оси отверстия. Резец входит в отверстие и, двигаясь параллельно оси отверстия, растачивает его. Отверстие получается большего диаметра, более правильной формы, точных размеров и с малой шероховатостью поверхности. Резец, которым выполняют растачивание, называется расточной. Форма расточенного отверстия определяется траекторией движения резца. Если резец движется параллельно оси отверстия, то растачивается цилиндрическое отверстие. Если резец движется под углом к оси отверстия, то растачивается коническое отверстие. Если резец движется по криволинейной траектории, то растачивается фасонное отверстие.

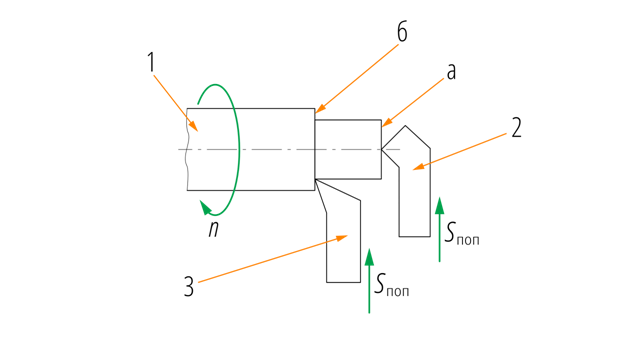

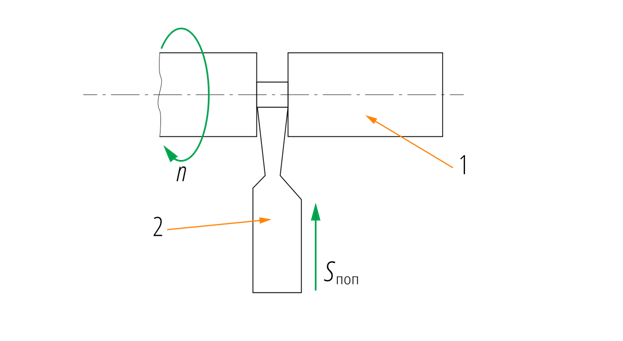

Подрезка торцов – токарная обработка плоских поверхностей, перпендикулярных оси вращения заготовки.

1 – заготовка,

2 – подрезной резец,

3 – подрезной упорный резец,

n – вращение заготовки,

Sпоп – поперечная подача резца.

На рисунке показана подрезка двух торцов. Подрезка производится подрезными (торцовыми) резцами. Заготовка вращается вокруг продольной оси, резцы движутся перпендикулярно оси вращения заготовки(Sпоп).

Торцы а и б конструктивно различные: торец а – открытый, торец б – закрытый (полузакрытый). Цилиндрический конструктивный элемент, выступающий из торца б, не позволяет подрезному резцу 2 произвести подрезку торца б. Подрезной резец 2 “не достаёт” до торца б, упирается в цилиндрический выступ. Поэтому для подрезки торца б применяется специальный, т. н. упорный, подрезной резец 3. Термин ”упорный” означает, что резец 3 может подрезать торец б до упора в ограничивающий его цилиндрический выступ. Подрезным упорным резцом 3 можно подрезать не только торец б, но и торец а. Зачем же тогда нужен не упорный подрезной резец 2? По рисунку видно, что резец 2 гораздо более массивный, жёсткий и прочный, чем резец 3. Он обеспечивает более производительную и качественную подрезку торцов. В тех случаях, когда торцы можно подрезать резцом 2, следует применять именно его. А подрезной упорный резец 3 следует использовать для подрезки закрытых (полузакрытых) торцов, не доступных подрезному резцу 2.

|

|

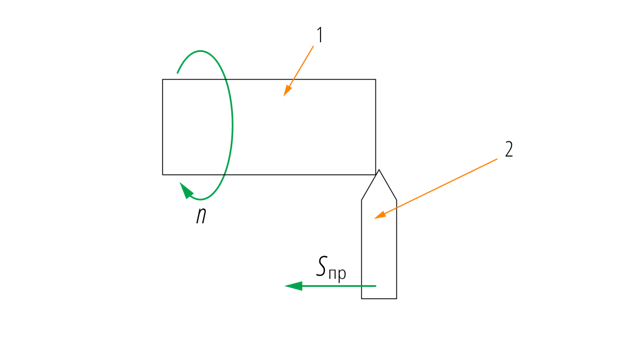

Нарезание резьбы резцом.

1 – заготовка,

2 – резьбовой резец,

n – вращение заготовки,

S – подача резца.

На рисунке показана схема нарезания резьбы резцом на наружной цилиндрической поверхности. Внешне схема очень напоминает обтачивание наружной цилиндрической поверхности. Но есть два очень важных отличия.

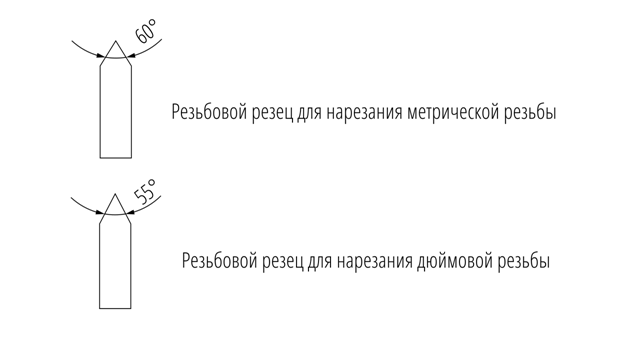

Первое – резец резьбовой. Форма его головки определяется формой впадины резьбы. Если нарезается метрическая резьба, то угол при вершине резца 60∘, если дюймовая, то 55∘.

Второе – движения n и S строго согласованы между собой: за один оборот заготовки резец перемещается вдоль её оси на шаг резьбы.

Существуют различные способы изготовления резьбы. Нарезание резьбы резцом самый не производительный из них. Но именно резцом нарезают самые точные резьбы. Резьбовой резец – универсальный инструмент: одним и тем же резцом можно нарезать резьбы различных диаметров и шагов. Резцами можно н6арезать резьбы наружные (см. рисунок) и внутренние. Конструкция резца для нарезания наружной резьбы похожа на конструкцию проходного резца. Конструкция резца для нарезания внутренней резьбы похожа на конструкцию расточного резца.

|

|

Отрезание заготовки.

1 – заготовка,

2 – отрезной резец,

n – вращение заготовки,

Sпоп – поперечная подача резца.

На рисунке показана схема отрезания заготовки. Вряд ли она нуждается в комментарии.

На токарных станках могут применяться не только резцы, но и другие режущие инструменты. Например, в пиноль задней бабки может быть установлено сверло.

1 – заготовка,

2 – сверло,

3 – пиноль,

n – вращение заготовки,

Sпр – продольная подача сверла (пиноли).

На рисунке показано, как сверло сверлит отверстие в торце заготовки. Обработка производится на токарном станке, но это не токарная обработка. Это – сверление. В данном случае токарный станок используется как машина, осуществляющая процесс сверления, фактически, как сверлильный станок.