Институт ВОДНОГО ТРАНСПОРТА

Кафедра технологии, эксплуатации и автоматизации портов

И. В. Зуб, Ю. Е. Ежов

КАНАТЫСТАЛЬНЫЕ

Учебное пособие

Санкт-Петербург

Издательство ГУМРФ имени адмирала С. О. Макарова

УДК 629.3

ББК 34.9

З-91

| З-91 | Зуб, И. В. Канаты стальные: учеб. пособие / И. В. Зуб, Ю. Е. Ежов. — СПб.: Изд-во ГУМРФ им. адм. С. О. Макарова, 2018. — 114 с. |

Рассмотрены вопросы назначения, устройства, дефектации и производства канатов.

Учебное пособие предназначено для студентов и магистров, обучающихся по направлениям: 23.03.03 «Эксплуатация транспортно-технологических машин и комплексов», 26.04.01 «Управление водным транспортом и гидрографическое обеспечение судоходства. Управление транспортно-логистическими системами».

Рекомендовано

Рецензент:

Карпов В. В., канд. техн. наук, доц. (ГУМРФ -название организации)

| © ФГБОУ ВО «ГУМРФ имени адмирала С. О. Макарова», 2018 ©Зуб И. В., Ежов Ю. Е., 2018 |

Содержание

.

Введение

Стальные крановые канаты являются одним из основных элементов подъемных сооружений. В процессе эксплуатации канаты должны выдерживать высокие динамические нагрузки. От выбора каната, его технических характеристик зависит безопасность погрузочно-разгрузочных работ. Кроме безопасности в процессе эксплуатации, правильный выбор канат обеспечивает увеличение срока эксплуатации каната, что снижает себестоимость погрузочно-разгрузочных работ.

Срок службы стального каната определяется такими характеристиками как изгибная жесткость, прочность на разрыв, плотность свивки, усталостная прочность (выносливость), раздавливаемость, абразивный износ и коррозионная стойкость. Указанные характеристики обусловлены качеством проволоки, технологией свивки и, в большой мере, величиной свивочных и контактных напряжений. Свивочные и контактные напряжения снижают прочностные и пластические свойства проволок, приводят к эффекту упругой отдачи и тенденции свитой пряди к раскручиванию. Снятие и перераспределение напряжений достигается рихтовкой, преформацией, радиальным обжатием, термической и механико-термической обработкой. Применение пластического обжатия прядей, выполняемое волочением, прокаткой, обкаткой или ротационной ковкой, наиболее целесообразно, поскольку, в отличие от других способов силового воздействия, позволяет улучшить сразу несколько качественных характеристик: повысить точность изготовления прядей по диаметру, уплотнить свивку, устранив возможную неравномерность натяжения проволок, сформировать полосой межпроволочный контакт и нейтрализовать свивочные напряжения.

Изготавливают канаты на металлургических предприятиях. Для продления срока службы канатов постоянно совершенствуют технологический процесс их изготовления. Вторым способом увеличения срока службы канатов является совершенствование их конструкции. Третий способ — создание оптимальных условий эксплуатации: подбор канатов, проведение мероприятий по техническому обслуживанию.

Устройство

стальных крановых канатов

Стальной канат (далее — канат) применяется во многих отраслях промышленности, но наиболее широкое применение канат получил на подъёмных сооружениях, неотъемлемой частью которых он является. Канат состоит из следующих элементов (рис. 1): проволоки, пряди и сердечника.

Рис. 1. Конструктивные элементы стального каната:

1 — сердечник; 2 — прядь; 3 — внутренний слой пряди; 4 — проволока

Основой каната является проволока, которая располагается вокруг условной оси по определенному шаблону. Проволоки могут располагаться в один или несколько слоев, в результате расположения проволок формируется прядь. Если в пряди более двух слоев проволоки, то внутренние слои проволоки поддерживают внешние слои, что позволяет отдельным проволокам скользить при изгибании каната. По ГОСТ 2333-80 [12] форма поперечного сечения проволоки может быть: круглой; фасонного профиля; квадратной; прямоугольной; трапециевидной; трехгранной; шестигранной; овальной; сегментной; зетобразной; Х-образной; клиновидной; периодического профиля; специального профиля (рис. 2).

Рис. 2. Формы сечения проволок:

а — круглая; б — зетобразная; в — трапецеидальная; г — иксобразная;

д — клиновидная; е — трехгранная; ж — овальная

Круглая проволока используется для изготовления круглопрядных и фасоннопрядных канатов, а из фасонной проволоки изготавливают спиральные канаты закрытых конструкций.

Конструкция прядей влияет на устойчивость каната к усталости и сопротивление абразивному износу. Количество прядей и их конструкция лежат в основе классификации канатов. Пряди в свою очередь свивают вокруг сердечника, формируют стальной канат и обеспечивают устойчивость каната к растяжению. В зависимости от конструкции каната сердечники могут быть стальным или органическим. Сердечник служит внутренней опорой и амортизатором для прядей и самого каната в целом. Сердечник оказывает сопротивление радиальному давлению прядей при нагружении каната, не допуская его поперечной деформации.

Сердечники канатов изготавливают из органических, натуральных, полимерных и металлических материалов. В качестве органических сердечников применяются сердечники из натуральных материалов (пеньковые), из синтетических и искусственных материалов (полипропиленовые). Органические сердечники изготавливаются методом одинарного скручивания (однопрядные) и двойного скручивания (трехпрядные), последние применяют на канатах диаметром свыше 15 мм. Материал и диаметр сердечника обеспечивают зазор между прядями как при свивке каната, так и при его эксплуатации. Свивка сердечника противоположна направлению свивки каната. Сердечник служит внутренней опорой и амортизатором для прядей, а также выполняет роль аккумулятора для смазки проволок. Органические сердечники пропитаны антикоррозионными и противогнилостными составами. Массовая доля пропитанного состава находится в пределах 25 – 50 % к постоянно сухой массе сердечника. Для защиты от коррозии канаты и органические сердечники смазываются в процессе изготовления канатными смазками. В качестве пропиточных смазок сердечника применяются смазки типов Е-1, Е-1Т, Е-88, СКП-11. Данные смазки изготовлены на основе минеральных масел и загущены твёрдыми углеводородами с добавлением противогнилостных присадок (нафтенат меди или медная соль синтетических жирных кислот).

Органические сердечники выдерживают сжимающие усилия прядей до 150 Н/мм2 (15 кгс/мм2). При изгибе каната сердечник препятствует уменьшению диаметра каната и способствует сохранению его симметричной формы под действием растягивающей нагрузки возникающей от массы поднимаемого груза.

Классификация стальных канатов

Стальные канаты являются сложным и ответственным видом проволочных изделий. Они имеют большое число типов и конструкций и различаются по форме и диаметру поперечного сечения как самого каната, так и его элементов, а также по физико-механическим характеристикам проволок и сердечников.

В соответствии с ГОСТ 3241-99 [24] канаты классифицируются по следующим признакам.

По типу свивки прядей и канатов:

– с точечным касанием проволок между слоями — ТК. Если слои проволок имеют разные шаги свивки, проволоки смежных слоёв касаются друг друга в отдельных точках, и канаты имеют точечное касание проволок между слоями. При свивке прядей с точечным касанием из проволок одинакового диаметра распределение проволок по слоям подчиняется следующей закономерности: независимо от числа проволок в первом слое, их число в последующих слоях увеличивается на 6;

– с линейным касанием проволок между слоями — ЛК. Линейное касание слоёв проволок выполняется при условии, когда проволоки имеют одинаковые или разные диаметры в зависимости от числа проволок в слое и их расположения по отношению к проволокам смежного слоя, поэтому в обозначение канатов ЛК вводятся дополнительные буквы;

– с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди — ЛК-О;

– с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди — ЛК-Р;

– с линейным касанием проволок между слоями и проволоками заполнения — ЛК-З;

– с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра — ЛК-РО;

– с комбинированным точечно-линейным касанием проволок — ТЛК. Если в пряди некоторые слои имеют точечный контакт, а другие линейный контакт, то такой канат имеет обозначение с комбинированным точечно-линейным касанием проволок;

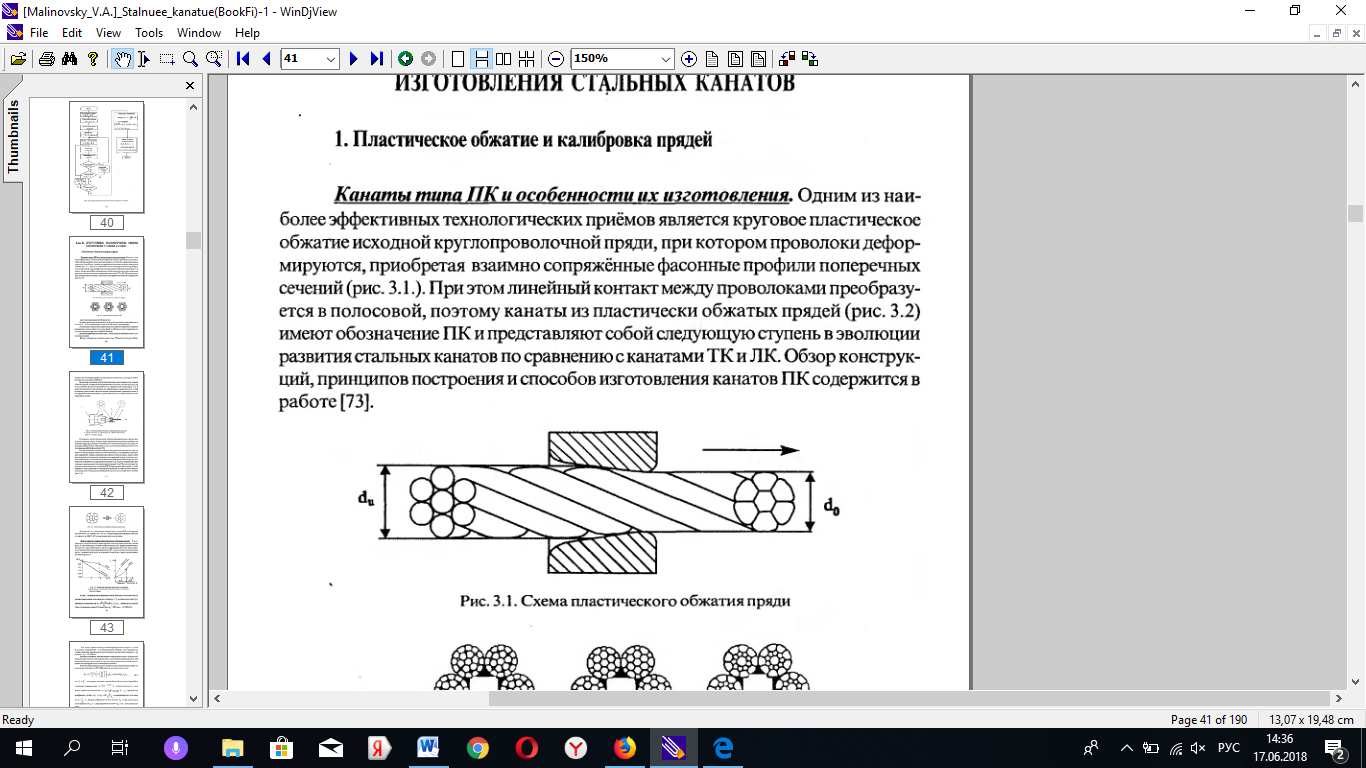

– с полосовым касанием проволок в прядях — ПК. Пряди с полосовым касанием получаются из прядей линейного касания путём пластической круговой деформации круглопроволочной пряди при изготовлении канатов (рис. 3).

Рис. 3. Схема пластически обжатой пряди

В результате деформации проволоки круглого сечения (рис. 4, а) приобретают взаимно сопряженные фасонные профили поперечных сечений (рис. 4, б). Линейный контакт между проволоками преобразуется в полосовой, поэтому канаты из пластически обжатых прядей имеют обозначение ПК. В зарубежной технической литературе можно встретить название «Dyform», они выпускаются фирмой Bridon, Великобритания.

Рис. 4. Поперечное сечение каната:

а — до деформации, б — после деформации

Достоинствами канатов ПК являются [54]:

– большое заполнение сечения металлом, что дает увеличение прочности на 5 – 10 % по сравнению с канатами ЛК того же диаметра;

– уменьшение контактных напряжений на опорной поверхности пряди (рис. 5) и повышение износостойкости и структурной устойчивости при поперечных нагрузках;

– увеличение работоспособности в 1,5 раза в зависимости от условий эксплуатации.

Рис. 5. Схема нагрузок на блок в зависимости от поперечного сечения каната

Шестипрядные канаты с пластическим обжатыми прядями разработаны как альтернатива канатам, изготавливаемым по ГОСТ 14954-80 [8], ГОСТ 2688-80 [14], ГОСТ 7668-80 [29], ГОСТ 7669-80 [30]. Канаты с пластически обжатыми прядями изготавливают по отечественным стандартам СТО 71915393-ТУ-040-2007, СТО 71915393-ТУ 090-71915393-2010 и европейским стандартам ЕН 12385-4.

Для импортозамещения высокотехнологичных канатов иностранного производства были разработаны отечественные восьмипрядные канаты с пластически обжатыми прядями (рис. 6).

Рис. 6. Канат восьмипрядный типа ЛК-РО

с пластическим обжатием наружных прядей

По конструкции каната:

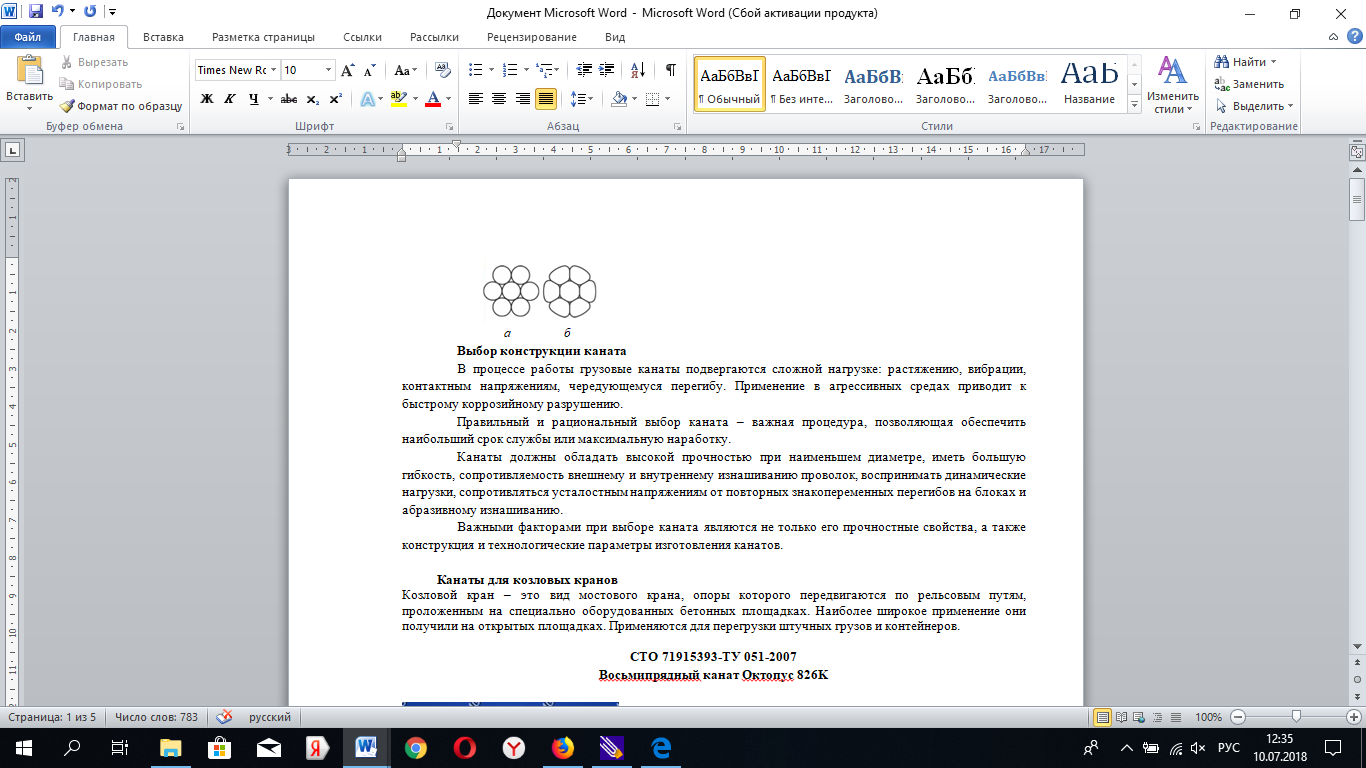

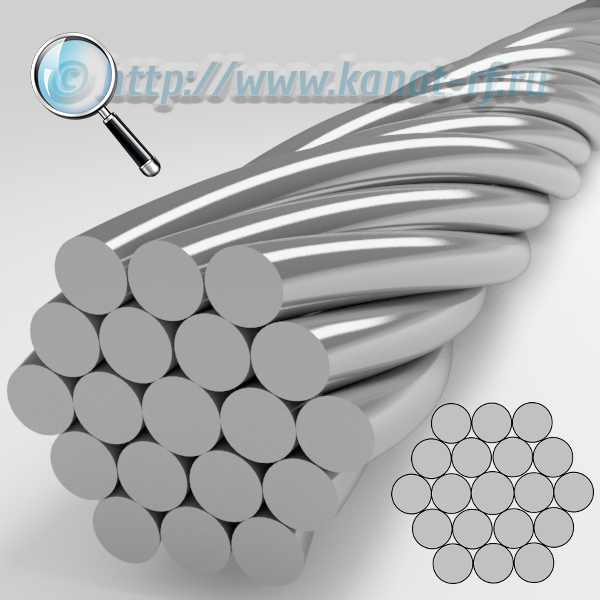

– одинарной свивки (рис. 7) — состоящие из проволок, свитых по спирали в один или несколько концентрических слоев.

Рис. 7. Канат одинарной свивки типа ЛК-О

Канаты одинарной свивки бывают с линейным касанием проволок [16] и с точечным касанием проволок между слоями (рис. 8) [17], [18];

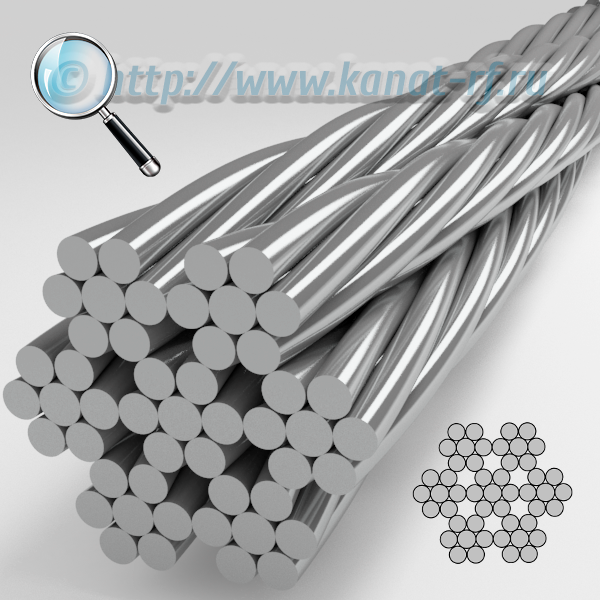

Рис. 8. Канат одинарной свивки типа ТК

– двойной свивки — состоящие из прядей, свитых в один или несколько концентрических слоев. Канаты двойной свивки нашли наибольшее применение в технике. Канаты двойной свивки состоят из одного или нескольких слоев прядей, при этом пряди могут иметь как круглую, так и фасонную форму поперечного сечения. На рис. 9 показан канат двойной свивки с линейным касанием [19] и канат двойной свивки с точечным касанием (рис. 10) [20].

Рис. 9. Канат двойной свивки типа ЛК-О

Рис. 10. Канат двойной свивки типа ТК

На рис. 11 показан канат двойной свивки многорядный [21].

Рис. 11. Канат двойной свивки многорядный

Еще одна разновидность каната двойной свивки — канат с линейным касанием проволок в пряди (рис. 12) [14];

Рис. 12. Канат двойной свивки типа ЛК-Р

– тройной свивки — состоящие из канатов двойной свивки (стренг), свитых в концентрический слой. На рис. 13 показан канат тройной свивки с линейным касанием проволок в пряди [22].

Рис. 13. Канат тройной свивки типа ЛК-Р

По форме поперечного сечения канаты подразделяются на круглые и плоские.

По форме поперечного сечения прядей каната: круглопрядные, фасоннопрядные.

По материалу сердечника:

– с органическим сердечником: из натуральных или химических волокон — ОС, из твердого полимера — ПС;

– с металлическим сердечником — МС;

– с металлоорганическим сердечником: из металла и натуральных или химических волокон — МОС, из металла и твердого полимера — МПС.

По способу свивки канаты подразделяются на: раскручивающиеся канаты — МК, канат с такой маркировкой имеет противоположные направления свивки прядей или проволок; нераскручивающиеся канаты — Н, нераскручивающимся считается канат, в котором после снятия с конца каната наложенных марок сохраняется положение проволок и прядей, которое им было задано при предварительной винтовой деформации [32].

По степени уравновешенности: рихтованные — Р, нерихтованные. Рихтованные канаты подвергаются дополнительной выправке, для этого канатное изделие пропускают через роликовый механизм, из него готовое изделие с помощью тягового и приемного механизмов подается для намотки на катушки или барабаны. В результате рихтовки производится снятие технологических напряжений, которые увеличивают показатели прямолинейности и долговечности каната.

По направлению свивки каната: правой свивки (рис. 14) и левой свивки — Л (рис. 15).

Рис. 14. Канат правой свивки

Направление свивки определяется в зависимости от того, по какой винтовой линии — правой или левой — расположены элементы наружного слоя. Направление свивки в технической литературе обозначается латинскими буквами: Z — канат правой свивки; S — канат левой свивки. В канатах двойной свивки направления свивки проволок в прядь и прядей в канат могут совпадать, такие канаты односторонней свивки обозначаются как Zz и Ss. Если направление свивки проволок и прядей не совпадают, как в канатах крестовой свивки, то они будут обозначаться Zs и Sz.

Рис. 15. Канат левой свивки

Направление свивки элемнтов каната влияет на значение его упругих констант и механических свойств, поэтому в научной литературе в формуле конструкции каната направление свивки указывают знаками «+» или «–». Направление свивки наружного слоя каната принимается положительным, а остальным элементам присваивается знак «+» или «–» в зависимости от того, в каком направлении они свиты по отношению к наружному слою. Центральной проволоке всегда присваивается положительное направление [6].

Направление свивки каната определяется:

– для канатов одинарной свивки — направлением свивки проволок наружного слоя;

– для канатов двойной свивки — направлением свивки прядей наружного слоя;

– для канатов тройной свивки — направлением свивки стренг в канат.

По сочетанию направлений свивки каната и его элементов в канатах двойной и тройной свивки:

– крестовой свивки, при которой направление свивки каната и направление свивки стренг и прядей противоположны (рис. 16);

– односторонней свивки (направление свивки пряди и направление свивки проволоки в пряди одинаковы) — О;

– комбинированной свивки — К.

По степени крутимости:

– крутящиеся (с одинаковым направлением свивки проволок в канатах одинарной свивки, прядей или стренг);

– малокрутящиеся (многослойные многопрядные и одинарной свивки с противоположным направлением свивки элементов по слоям) — МК.

Рис. 16. Канат крестовой свивки

По виду покрытия поверхности проволок в канате:

– из проволоки без покрытия;

– из оцинкованной проволоки в зависимости от поверхностной плотности цинка — С (для средних условий работы), Ж (для жёстких условий работы), ОЖ (для особо жёстких условий работы);

– поверхности каната или его элементов: без покрытия поверхности, с покрытием поверхности полимерными материалами — П.

По назначению: грузолюдские канаты (марок ВК, В) — ГЛ, грузовые канаты — Г.

По точности изготовления: повышенной — Т, с ужесточенными предельными отклонениями по диаметру каната, нормальной точности.

Стальные канаты, соответствующие ГОСТ 2688-80 [14] и ГОСТ 7668-80 [29], являются основными грузонесущими элементами транспортных и транспортно-технологических машин и оборудования. Основные технические требования к канатам, методы испытаний, требования по физико-механическим и конструктивным характеристикам стальных канатов оговорены в ГОСТ 3241-80 [24]. Стандартами предусмотрено условное обозначение стального каната в котором содержатся основные сведения о его конструкции, технических параметрах и способах изготовления. Приведем пример.

Канат 13-Г-1-Н-1770 ГОСТ 3068-88. Из приведенного обозначения видно, что это канат диаметром 13,0 мм, грузового назначения, марки 1, из проволоки без покрытия, правой крестовой свивки, нераскручивающийся, нерихтованный, нормальной точности, маркировочной группы 1770 Н/мм2 (180 кгс/мм2) (маркировочная группа показывает временное сопротивление разрыву проволоки при растяжении), изготовлен по ГОСТ 3068-88 [21].

Для обозначения конструкции каната применяется цифровое выражение или формула, которая содержит как цифры, так и знаки умножения «×» и сложения «+». Формула конструкции каната записывается в виде суммы чисел проволок в слоях, начиная с центральной проволоки. Канаты одинарной свивки обозначаются произведением из числа прядей (всегда 1) на число проволок в пряди (п): 1× п.

Формула спирального каната будет записана следующим образом:

а + п 1 + п 2 + … + пi, (1)

где а — число проволок в сердечнике, п — число проволок в пряди, i — номер слоя.

Если в канате используются проволоки различных диаметров в каком-либо слое пряди, то соответствующие пряди буква или цифра представляются в виде простой дроби, где сумма числителя и знаменателя даст общее число проволок в данном слое, например: 6×19(1+6+6/6)+1ос. Если в канате имеются заполняющие проволоки малого диаметра, то их количество указывается посредством точки с запятой, например:6×25(1+6; 6+12)+1 ос.

Обозначение каната двойной свивки записывается как произведение из числа прядей в канате на число проволок в пряди, плюс число органических сердечников, например, 6×37+1ос (всего 222 проволоки + 1 органический сердечник). Число проволок в канате определяется произведением первых двух цифр. В общем виде формула будет иметь следующий вид:

т × п, (2)

где т — число прядей в канате, п — число проволок в пряди.

В отличие от канатов одинарной свивки, пряди иногда обозначаются произведением единицы на сумму проволок, составляющих отдельные повивы, плюс органический сердечник, например 1×(1+6+12+18)+1ос.

Формула для обозначения каната тройной свивки записывается в следующем виде:

а × т × т + с, (3)

где а — число стренг в канате, т — число прядей в стренге, с — число сердечников.

Международное обозначение канатов отличается от принятого обозначения в нашей стране. Европейский стандарт EN 12385 — документ, который объединил все стандарты DIN, по которым ранее выпускались стальные канаты. Это позволило привести все канаты к единой системе маркировки. Например, в соответствии со стандартом EN 12385 обозначение каната имеет следующий вид:

24–15×(К)7–WSC–1770–U–sZ,

где 24 — диаметр стального каната (троса); 15 — количество наружных прядей каната; К — поперечная форма пряди каната; 7 — количество проволок в наружных прядях стального каната; WSC — тип сердечника каната; 1770 — маркировочная группа; U — поверхность проволоки; sZ — направление и способ свивки стального каната.

При выборе канатов надо учесть тип сердечника, потому что именно он влияет на гибкость и жесткость.

Стальной сердечник WC может иметь два исполнения:

– проволочный сердечник прядевой свивки (WSC);

– проволочный сердечник отдельной свивки (IWRC).

Волоконный сердечник FC:

– органический волоконный сердечник (NFC), пенька или хлопковая пряжа, менее популярный сердечник, в большей степени сейчас заводы по изготовлению канатов концентрируются на сердечниках полимерных;

– синтетический волоконный сердечник (SFC), обычно это полиэтилен, полипропилен, вискоза, лавсан, капрон.

Обозначения типа покрытия канатов:

– U — светлая (без покрытия) поверхность проволоки;

– А — оцинкованная поверхность, класс А (интенсивно оцинкованная);

В — оцинкованная поверхность, класс В (нормально оцинкованная).

Класс каната (маркировочная группа):

– PS — Plow Steel (1570 Н/мм2);

– IPS — Improved Plow Steel (1770 Н/мм2);

– EIPS — Extra Improved Plow Steel (1960 Н/мм2);

– EEIPS — Extra, Extra Improved Plow Steel (2160 Н/мм2);

– GIPS — Galvanized Improved Plow Steel — оцинкованный канат марки IPS.

Конструкция пряди каната:

– S (Seale) — прядь состоит из двух слоев проволок, количество проволок по слоям одинаково, диаметр проволок в слое одинаковый;

– W (Warrington) — прядь состоит из двух слоев, внутренний слой состоит из проволок с одинаковым диаметром, внешний — с разным диаметром. Эти каната отличаются сравнительно большим числом проволок в прядях и поэтому обладают повышенной гибкостью. Наличие в наружном слое этих канатов толстых проволок позволяет успешно применять их в условиях абразивного износа и агрессивных сред. В зарубежной практике канаты из прядей типа ЛК-РО называются «Warrington – Seal»;

– F (FW — Filler wire) — прядь состоит из двух слоев, количество проволок внутреннего слоя равно половине числа проволок внешнего, борозды внутреннего слоя заполняются проволоками меньшего диаметра;

– PRF (Preformed) — проволокам перед свивкой в прядь предварительно придают винтовую форму.

Выбор конструкции каната

В процессе работы грузовые канаты подвергаются сложной нагрузке: растяжению, вибрации, контактным напряжениям, чередующемуся перегибу при проходе через блоки или при намотке на барабан. Для обеспечения надёжной эксплуатации подъёмных сооружений, на которых установлены стальные канаты, важно подобрать канат, который соответствует условиям эксплуатации и конструктивным особенностям подъёмных сооружений. Правильный выбор каната обеспечивает не только надёжную эксплуатацию, но и максимальную наработку каната, что является существенным экономическим эффектом.

Канаты должны обладать высокой прочностью при наименьшем диаметре, иметь большую гибкость, сопротивляемость внешнему и внутреннему изнашиванию проволок, воспринимать динамические нагрузки, сопротивляться усталостным напряжениям от повторных знакопеременных перегибов на блоках и абразивному изнашиванию.

Важными факторами при выборе каната являются не только его прочностные свойства, но и конструкция, и технологические параметры изготовления канатов.

Выбор канатов осуществляется в соответствии с ГОСТ 33166.1-2014 [25] и ГОСТ 33710-2015 [26] с учетом области их применения и/или назначения. В этих документах установлены критерии выбора канатов, минимальные коэффициенты запаса прочности каната (Zр) в зависимости от назначения и режима работы механизма, типа каната, типа барабана.

При выборе каната следует учитывать область его применения и/или назначения, номинальный диаметр каната, его тип, конструкцию, минимальное разрывное усилие. Стальные канаты, применяемые для грузоподъемных кранов, должны иметь сертификат об их испытании в соответствии с ГОСТ 3241-91 [24]. Допускается применение канатов, изготовленных по международным стандартам, при наличии сертификата (свидетельства) изготовителя и обеспечения эквивалентного уровня безопасности. Выбор канатов должен осуществляться в соответствии с требованиями ГОСТ 33710-2015 [26].

После замены изношенных грузовых, стреловых или других канатов, а также во всех случаях перепасовки канатов должна производиться проверка правильности запасовки и надежности крепления концов канатов, а также обтяжка канатов рабочим грузом, о чем должна быть сделана запись в паспорте крана специалистом, ответственным за содержание грузоподъемных кранов в работоспособном состоянии.

Для канатных механизмов кранов должны использоваться канаты грузового назначения двойной крестовой свивки с линейным контактом проволочных прядей с органическим, неорганическим или металлическим сердечником (применение последних при многослойной навивке каната на барабан является предпочтительным). При многослойной навивке каната на барабан должна быть обеспечена правильная укладка каждого слоя каната. Крепление стального каната на кране при его замене должно соответствовать ранее принятой конструкции его крепления.

В тех случаях, когда конструкция механизма исключает возможность кручения каната (например, тяговые канаты и канаты механизмов изменения вылета стрел), могут применяться канаты односторонней свивки. Заменять стальные канаты крестовой свивки на канаты односторонней свивки запрещается.

Соответствие коэффициента использования (коэффициента запаса прочности) стальных канатов, выбираемых для замены, следует проверять расчетом по формуле [48]

F 0 > Zр ∙ S, (4)

где F 0 — разрывное усилие каната в целом (Н), принимаемое по сертификату (свидетельству об их испытании); S — наибольшее натяжение ветви каната (Н), указанное в паспорте подъёмного сооружения; Zр — минимальный коэффициент использования каната (коэффициент запаса прочности), определяемый по табл. 1.

Таблица 1

Минимальные значения коэффициентов использования канатов Zр,

применяемых при их замене

| Группа классификации механизма — М | Подвижные канаты | Неподвижные канаты |

| Zр | ||

| М1 | 3,15 | 2,50 |

| М2 | 3,35 | 2,50 |

| М3 | 3,55 | 3,00 |

| М4 | 4,00 | 3,50 |

| М5 | 4,50 | 4,00 |

| М6 | 5,60 | 4,50 |

| М7 | 7,10 | 5,00 |

| М8 | 9,00 | 5,00 |

При отсутствии прямых указаний в нормативной документации для конкретного типа подъёмного сооружения коэффициенты использования Zp должны быть выбраны из табл. 2 и 3, в зависимости от режима работы механизма, а также назначения и/или типа каната [25], [26].

Таблица 2

Минимальные значения коэффициента использования Zp для всех видов кранов, кроме стреловых самоходных

| Режим работы крана | Механизм подъёма груза | Механизм изменения вылета стрелы | |||||

| Однослойная навивка | Многослойная навивка | ||||||

| Стандартный канат | Некрутящийся канат | Стандартный канат | Некрутящийся канат | Стандартный канат | Некрутящийся канат | ||

| М1 М2 М3 М4 М5 М6 М7 М8 | 3,15 3,35 3,55 4,0 4,5 5,6 7,1 9,0 | 3,15 3,35 3,55 4,0 4,5 5,6 7,1 9,0 | 3,55 3,55 3,55 4,0 4,5 5,6 – – | 3,55 3,55 3,55 4,0 4,5 5,6 – – | 3,55 3,55 3,55 4,0 4,5 5,6 7,1 9,0 | 4,5 4,5 4,5 4,5 4,5 5,0 – – | |

| Примечание. В канатных механизмах передвижения грузовых тележек кранов мостового типа применяются коэффициенты для механизма телескопирования из таблицы 3. | |||||||

Таблица 3

Минимальные значения коэффициента использования Zp

стреловых самоходных кранов

| Режим работы крана | Механизм подъёма груза | Механизм поъема стрелы | Механизм телескопирования стрелы | |||||

| Изменение вылета с грузом | Изменение вылета без груза | |||||||

| Стандартный канат | Некрутящийся канат | Стандартный канат | Некрутящийся канат | Стандартный канат | Некрутящийся канат | |||

| М1 М2 М3 М4 М5 М6 | 3,55 3,55 3,55 4,0 4,5 5,6 | 4,5 4,5 4,5 4,5 4,5 5,6 | 3,35 3,35 3,35 3,35 3,35 3,35 | 4,5 4,5 4,5 4,5 4,5 5,6 | 3,05 3,05 3,05 3,05 – – | 4,5 4,5 4,5 4,5 – – | 3,35 3,35 3,35 3,35 – – | |

| Примечание. Для автомобильных кранов грузоподъемностью до 16 т включительно при выборе каната механизма подъёма принимается группа классификации механизма не менее М4. | ||||||||

Кроме типа каната, его геометрических характеристик при выборе надо знать м инимальное разрывное усилие.

Минимальное разрывное усилие F min в канате рассчитывается по формуле

F min = S ∙ Zр, (5)

где S — максимальное усилие в канате в кН полученное с учетом

* для подвижных канатов:

– грузоподъемности крана;

– массы съемных грузозахватных приспособлений и грузозахватных органов;

– кратности полиспаста;

– коэффициента полезного действия полиспаста;

– увеличения усилия в канате в крайнем верхнем положении грузозахватного органа при угле схода каната с барабана более 22,5о;

* для неподвижных канатов:

– совместного действия статических и динамических нагрузок;

Zp — коэффициент запаса каната, принимаемый в соответствии с табл. 2 и 3.

В случае выбора каната с минимальным разрывным усилием большим, чем это требуется в соответствии с расчетом по формуле (5), следует учитывать, что это может привести к увеличению диаметра каната.

В работе [52] предложен метод выбора крановых канатов на основе аппроксимации степенной функции уравнения регрессии применительно к стандартным конструкциям канатов. По мнению авторов, данный метод позволяет при заданных исходных параметрах (максимальном натяжении каната, расчетной площади поперечного сечения проволок, маркировочной группе канатной проволоки) осуществить выбор рациональной конструкции кранового каната и, соответственно, его диаметр. Разработанный метод позволяет снизить металлоемкость механизмов подъема на 12 – 17 %. Суть метода заключается в следующем.

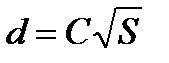

Минимальное разрывное усилие в канате рассчитывается по формуле (5), диаметр кранового каната рассчитывается по формуле

, (6)

, (6)

где С — переменная, зависящая от конструкции каната, коэффициента заполнения поперечного сечения, коэффициента запаса прочности, предела прочности материала проволок (маркировочной группы).

Как при расчётах по формуле (5), так и по формуле (6) требуются таблицы и справочная литература.

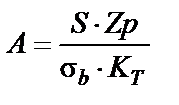

Минимальное разрывное усилие каната представлено в виде

F min > σ bАКТ, (7)

где σ b — предел прочности материала канатной проволоки; A — расчетная площадь поперечного сечения всех проволок каната; KТ = 0,83 — коэффициент, учитывающий технологические несовершенства каната двойной свивки.

Далее приравниваются формулы (5) и (6):

. (8)

. (8)

Затем была проведена аппроксимация степенной функцией вида

d = aAb, (9)

что позволило получить зависимости диаметра каната от расчетной площади поперечного сечения проволок. Этот метод выбора конструкции и диаметра каната, позволяет при заданном коэффициенте запаса прочности, пределе прочности материала проволок и максимальном его натяжении снизить металлоемкость механизма подъема подъёмных сооружений.

Для расчета диаметров блоков и барабанов следует использовать фактическое значение диаметра выбранного каната. Если канат используется в механизме подъема, а массы блоков и других элементов полиспастной системы, а также коэффициент полезного действия полиспаста учесть невозможно, то значение коэффициента запаса следует принимать не ниже 5. При работе механизмов подъема с двумя лебедками в случае, если нагрузка между лебедками в процессе подъема распределяется неравномерно (например, при работе с грейфером), значение S определяется следующим образом [26].

В случае если механизм подъема автоматически обеспечивает равномерное распределение нагрузки между двумя лебедками и разница между усилиями в канатах обеих лебедок кратковременна и возникает только в конце закрытия или в начале открытия грузозахватного органа (приспособления), то:

– для замыкающего каната S = 66 % массы груза (включая массу грузозахватного органа (приспособления)), деленной на кратность полиспаста;

– для поддерживающего каната S = 66 % массы груза (включая массу грузозахватного органа (приспособления)), деленной на кратность полиспаста.

В случае если механизм подъема не может автоматически обеспечить равномерное распределение нагрузки между двумя лебедками, то все усилие приходится на замыкающие канаты. Поэтому:

– для замыкающего каната S — полная масса захватываемого груза (включая массу грузозахватного органа (приспособления)), деленная на кратность полиспаста;

– для поддерживающего каната S = 66 % от массы груза (включая массу грузозахватного органа (приспособления)), деленной на кратность полиспаста.

При отсутствии в паспорте подъёмного сооружения группы классификации механизма, ее определяют согласно Правилам Ростехнадзора [50].

Определение группы классификации

механизма подъёмного сооружения

Если в паспорте подъёмного сооружения не указана группа классификации его механизма, то она определяется расчетом исходя из выбора соответствующего класса использования механизма согласно данным, приведенным в табл. 4, и режима нагружения механизма согласно данным, приведенным в табл. 5.

Таблица 4

Класс использования механизма

| Класс использования | Общая продолжительность испытания, ч | Примечание |

| Т0 | Нерегулярное использование | |

| Т1 | ||

| Т2 | ||

| Т3 | ||

| Т4 | Регулярное использование в легких условиях | |

| Т5 | Регулярное использование с перерывами | |

| Т6 | Регулярное интенсивное использование | |

| Т7 | Интенсивное использование | |

| Т8 | ||

| Т9 |

Таблица 5

Номинальные коэффициенты распределения нагрузок механизмов

| Режим нагружения | Номинальный коэффициент распределения нагрузки | Примечание |

| L1 — легкий | 0,125 | Механизмы, подвергаемые действию малых нагрузок регулярно, наибольших нагрузок редко |

| L2 — умеренный | 0,25 | Механизмы, подвергаемые действию умеренных нагрузок регулярно, наибольших нагрузок довольно часто |

| L3 — тяжелый | 0,50 | Механизмы, подвергаемые действию больших нагрузок регулярно, наибольших нагрузок часто |

| L4 — весьма тяжелый | 1,00 | Механизмы, подвергаемые действию наибольших нагрузок регулярно |

Класс использова