6.1. Общие сведения

При прокатке простых сортовых профилей (круг, квадрат, прямоугольник, шестигранник) применяют различные системы калибров, то есть различные сочетания калибров. Например, при прокатке круга применяют систему овал-круг, при прокатке квадрата системы овал-квадрат, ромб-ромб или ромб-квадрат и т. д. Калибры эти называются обжимными или вытяжными. Их основное назначение - уменьшить поперечное сечение полосы, то есть получить максимально возможные вытяжки. Чем большая вытяжка за проход обеспечивается той или иной системой калибров, тем выше производительность прокатного стана [2,7].

Вытяжка при прокатке определяется как отношение длины полосы после прокатки l 1 к её длине до прокатки l 0 или отношение площади поперечного сечения полосы до прокатки F 0 к площади поперечного сечения полосы после прокатки F 1:

. (6.1)

. (6.1)

Отношение длин или площадей поперечного сечения полосы до и после прокатки, то есть вытяжку в данном проходе называют частной вытяжкой.

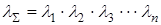

Суммарный коэффициент вытяжки  или просто суммарная вытяжка определяется как произведение частных вытяжек по проходам

или просто суммарная вытяжка определяется как произведение частных вытяжек по проходам

. (6.2)

. (6.2)

Суммарная вытяжка может быть определена также как отношение площадей сечений исходной заготовки F 0 и готового изделия  , полученного после

, полученного после  – го прохода

– го прохода

. (6.3)

. (6.3)

Средняя вытяжка за проход

. (6.4)

. (6.4)

Цели работы

1. Познакомиться с принципами сортовой прокатки.

2. Определить частные, среднюю и суммарную вытяжки при прокатке в простых вытяжных калибрах.

Оборудование и инструмент

1. Прокатный стан "130".

2. Штангенциркуль, масштабная линейка, чертилка.

Образец из модельного материала с размерами 20´20´200 мм - 1 шт.

Измерения и ход работы

Выданный на бригаду образец измеряют, определяют h 0, b 0 и l 0. В качестве l 0 принимают расстояние между поперечными рисками, нанесёнными с помощью чертилки на поверхности полосы перед её прокаткой (целесообразно принимать l 0=100мм). Измеренный образец прокатывают в калибрах от №1 до №7 по схеме, представленной на рисунке 6.1.

Рис. 6.1. Схема прокатки образца в калибрах: 1-универсальный квадрат,

Рис. 6.1. Схема прокатки образца в калибрах: 1-универсальный квадрат,

2-ромб, 3квадрат, 4-ромб, 5-квадрат, 6-ромб, 7-квадрат

После каждого из проходов полосу эскизируют и определяют размеры пеперечного сечения её, а также расстояние l 1 между рисками на полосе. В соответствии с выражением (6.1) определяют частную вытяжку в данном проходе.

Перед следующим проходом на боковой поверхности профиля с помощью чертилки наносят новые риски на расстоянии

одна от другой. Таким образом определяют вытяжки в каждом из проходов.

одна от другой. Таким образом определяют вытяжки в каждом из проходов.

По соотношению (6.2) находят суммарную вытяжку, а по выражению (6.4) -среднюю. Проверка полученного значения  может быть выполнена с использованием выражения (6.3).

может быть выполнена с использованием выражения (6.3).

Результаты измерений и расчетов представляют в виде таблицы.

Таблица 6.1

Данные для определения частной и суммарной вытяжки

| № прохода | № калибра | Эскиз сечения и его размеры | l 0, мм | l 1, мм |

| Размеры калибра (мм) и его форма | Примечание |

| . . n |

Примечание. В таблице необходимо приводить как эскизы сечений, полученных после каждого из проходов, так и форму и размеры калибра, в котором эти сечения получены. Размеры сечений полос отличаются от размеров соответствующих калибров за счет изменения зазора между валками прокатного стана, а также из-за различной степени заполнения калибров. Кроме того, в одном и том же калибре полоса может прокатываться дважды, и при этом получаются разные сечения. Размеры калибров принимаются по чертежу калибровки валков на рисунке.

В строке таблицы с нулевым номером прохода указываются исходные размеры образца.

В отчете указать цели работы, коротко изложить порядок ее проведения.

7. РАБОТА № 7. ОПРЕДЕЛЕНИЕ СИЛЫПРЕССОВАНИЯ

7.1. Общие сведения

Прессование – это процесс, при котором металл слитка или заготовки выдавливается прессштемпелем (пуансоном) с прессшайбой из замкнутой полости контейнера через одно или несколько отверстий в матрице. При этом поперечное сечение заготовки принимает форму отверстия матрицы.

Рис. 7.1. Схема процесса прессования: 1-заготовка, 2-контейнер, 3-матрица,

4-прессшайба, 5-прессштемпель

Процесс прессования один из важнейших видов обработки металлов давлением. Основными достоинствами этого процесса являются:

1) Возможность получения изделий сложной формы поперечного сечения;

2) Благоприятная схема напряженного состояния для деформирования без разрушения - всестороннее неравномерное сжатие.

Определение усилия прессования является одной из основных технологических задач и необходимо для выбора оборудования, расчёта инструмента и др.

На величину усилия влияют:

- сопротивление деформации, с увеличением которого увеличивается и усилие;

- трение между металлом и контейнером, а также матрицей (использование смазки уменьшает коэффициент трения, уменьшает усилие деформации и износ инструмента).

Для прессования круглого прутка через плоскую матрицу среднее давление можно определить по формуле:

, (7.1)

, (7.1)

где  - вытяжка; R 0- радиус контейнера; R 1- радиус прессуемого прутка;

- вытяжка; R 0- радиус контейнера; R 1- радиус прессуемого прутка;

L – длина заготовки в контейнере; р - среднее давление на прессшайбе;

- сопротивление деформации металла, МПа [10].

- сопротивление деформации металла, МПа [10].

Формула (7.1) записана с учетом, что на поверхности контейнера действуют максимальные силы трения. Для случая, когда трение близко к нулю, в формуле (7.1) исключается последнее слагаемое  .

.

При прессовании сплошных круглых профилей среднее давление p можно также определить по формуле, учитывающей влияние трения [8,9]

, (7.2)

, (7.2)

где  - сопротивление деформации, МПа;

- сопротивление деформации, МПа;  -коэффициент трения;

-коэффициент трения;

2  - заходной угол матрицы (для плоской матрицы в расчётах можно принимать

- заходной угол матрицы (для плоской матрицы в расчётах можно принимать  ); d, l – диаметр и длина калибрующего пояска матрицы, мм; D – контейнера, мм; F и l – площади поперечного сечения контейнера и отверстия матрицы, мм2; L – высота (длина) заготовки, распрессованной по диаметру контейнера, мм.

); d, l – диаметр и длина калибрующего пояска матрицы, мм; D – контейнера, мм; F и l – площади поперечного сечения контейнера и отверстия матрицы, мм2; L – высота (длина) заготовки, распрессованной по диаметру контейнера, мм.

7.2. Выполнение работы

Цель работы: опытное и теоретическое определение силы прессования в зависимости от длины исходной заготовки и различных условий трения.

Оборудование, инструмент и аппаратура.

1. Испытательная машина с усилием 300кН или гидравлический пресс усилием 500 кН.

2. Инструмент для прессования (лабораторная установка).

3. Штангенциркуль.

4. Секундомер.

Опытные образцы – цилиндры из модельного материала с диаметром D 0=50 мм и длиной L 0 =70 мм (2шт) и L 0 =50 мм (2шт).

Работу проводят по следующей схеме:

1) Измерение опытной заготовки и диаметра контейнера; смазка поверхности контейнера, матрицы и заготовки (один из двух одинаковых образцов прессуется без смазки, а другой со смазкой);

2) Выполнение операции прессования на лабораторной установке, схема которой показана на рис.7.2. При этом фиксируют время и силу прессования;

3) Извлечение прессостатка из контейнера и измерение его длины; измерение поперечных сечений размеров прессизделия.

Рис. 7.2.Схема установки для прессования: 1-верхняя траверса пресса,

2-прессштемпель, 3-прессшайба, 4-контейнер, 5-прессуемая заготовка,

6-матрица, 7-кольцо, 8-нижняя траверса пресса, 9-прессизделие

Обработка результатов

Записывают для каждого варианта прессования опытное усилие деформации  в МН.

в МН.

Вычисляют по формулам (7.1) и (7.2) среднее расчётное давление прессования p. При этом величину  устанавливают по данным работы [10] в зависимости от степени деформации e и скорости деформации x.

устанавливают по данным работы [10] в зависимости от степени деформации e и скорости деформации x.

Значения  и x вычисляют по формулам

и x вычисляют по формулам

,

,  ,

,

где  - площадь поперечного сечения распрессованной заготовки и прессизделия, мм2;

- площадь поперечного сечения распрессованной заготовки и прессизделия, мм2;  - длина заготовки, мм;

- длина заготовки, мм;  - длина прессостатка, мм; t – время прессования; Н – высота очага пластической деформации, мм.

- длина прессостатка, мм; t – время прессования; Н – высота очага пластической деформации, мм.

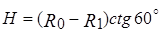

Высоту Н определяют из условия, что поверхность «мертвой зоны» образует с осью прессования угол 60 градусов.

,

,

где  - внутренний радиус контейнера;

- внутренний радиус контейнера;  - радиус прессуемого прутка.

- радиус прессуемого прутка.

Определяют расчётные значения усилий прессования по соотношению

,

,

- площадь контактной поверхности между прессшайбой и исходной распрессованной заготовкой, м2;

- площадь контактной поверхности между прессшайбой и исходной распрессованной заготовкой, м2;  – внутренний радиус контейнера, м.

– внутренний радиус контейнера, м.

На основании опытных и расчетных данных необходимо сделать вывод о зависимости усилия прессования от длины исходной заготовки и условий трения, а также возможности оценки силы прессования осесимметричных профилей с помощью формул (7.1) и (7.2).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Ляшков В. Б. Процессы и элементы теории обработки металлов давлением: учеб. пос. Свердловск: УПИ, 1985, 89 с.

2.Суворов И.К. Обработка металлов давлением. М.: Высшая школа, 1980. 365с.

3. Сторожев М.В. Теория обработки металлов давлением. М.: Высшая школа. 1984. 320 с.

4. Грудев А. П. Теория прокатки: учебник для вузов. М.: Металлургия, 1988. 240 с.

5. Ляшков В.Б. Элементы теории продольной прокатки: учеб. пос. Свердловск: УПИ, 1988, 74 с.

6. Обработка металлов давлением/ Шевакин Ю.Ф., Чернышов В.Н., Шаталов Р.Л., Мочалов Н.А. М.: Интермет Инжиниринг, 2005. 496 с.

7. Смирнов В.К. Шилов В.А., Инатович Ю.В. Калибровка прокатных валков: учебное пособие для вузов. М.: Теплотехник, 2010.490 с.

8. Машины и технология обработки металлов давлением/ Живов Л.И., Бичевой А.Ф., Дубина В.И. и др. Вища школа, 1987,199 с.

9. Перлин И.Л. Райтбарг Л.Х. Теория прессования металлов. М.: Металлургия, 1975. 448 с.

10. Гун Г.Я., Полухин П.И., Галкин А.М. Сопротивление пластической деформации металлов и сплавов. М.: Металлургия, 1983. 352 с.