Система испытаний и контроля имеет важное значение в обеспечении показателей надежности машин, поскольку только в процессе специальных испытаний или в условиях подконтрольной эксплуатации выявляются факторы (не только эксплуатационные, но и конструктивно-технологические), учесть которые на стадиях проектирования и изготовления не представляется возможным.

Испытания на надежность позволяют решить ряд задач, в числе которых проверка количественных показателей надежности, которые были приняты на этапе проектирования, выявление отказов и установление причин их возникновения, определение наиболее слабых элементов или узлов в машине и разработка мероприятий по повышению их надежности. По результатам испытаний можно оценить все показатели надежности машин и их узлов, в том числе средние ресурсы до капитального ремонта, средние ресурсы неремонтируемых деталей, гамма-процентные ресурсы, интенсивность и параметр потока отказов, наработки на отказ и до отказа, среднее время обслуживаний и восстановлений, коэффициенты готовности и технического использования.

Различают определительные и контрольные испытания. По результатам определительных испытаний оценивают количественные показатели надежности машин и их зависимость от различных факторов. При контрольных испытаниях определяют соответствие показателей надежности серийных машин требованиям по надежности, которые приведены в нормативной документации и учитывают результаты определительных испытаний.

Для обеспечения своевременной оценки надежности и возможности повышения ее показателей применяют, как правило, систему ускоренных испытаний, которые проводят в заданной последовательности, в определенном объеме и по специальным методикам.

Ускоренные испытания можно разделить на две основные группы: уплотненные по времени и форсированные по условиям нагружения.

Уплотненными по времени считают испытания, при которых ускоренное получение информации достигается за счет круглосуточных испытаний или учащенного приложения нагрузки, но без увеличения силового нагружения, т. е. без изменения условий потери работоспособности узлов, агрегатов и деталей машин. Опыт использова-ния уплотненных во времени испытаний показывает возможность сокращения времени достижения предельного состояния в несколько раз за счет точного планирования испытаний и реализации неблагоприятного сочетания различных факторов.

Эффективность ускоренных испытаний характеризуют коэффициентом ускорения К у, который равен отношению времени Т э, затраченному на получение требуемой информации о надежности в эксплуатационных условиях, ко времени Т у, в течение которого эта же информация получена методом ускоренных испытаний:

.

.

При проведении ускоренных испытаний можно использовать коэффициент ускорения для пересчета среднего ресурса по ускоренной методике  на ожидаемый средний ресурс

на ожидаемый средний ресурс  в эксплуатационных условиях

в эксплуатационных условиях

.

.

Форсированными по нагружению испытаниями считают испытания, при которых ускоренное получение информации достигается за счет увеличения силового воздействия (по сравнению с условиями эксплуатации) и интенсификации разрушения объекта испытаний. Для обеспечения эффективности форсированных испытаний следует обеспечить их подобие с эксплуатационными испытаниями, в частности, создать такие условия, чтобы отказы при ужесточенных и эксплуатационных испытаниях были одинаковыми по характеру и виду разрушения.

Результаты ускоренных испытаний можно использовать, если известна функциональная зависимость между вероятностными характеристиками при испытаниях в форсированном и нормальном режимах. Например, связь между вероятностями отказа при форсированных и эксплуатационных испытаниях можно представить в виде

q (t э, ε) = f [ q (t у, εу)],

где q (t э, ε) – вероятность отказа в режиме эксплуатации ε за время t э;

q (t у, εу) – вероятность отказа в ускоренном режиме εу за время t у.

Тогда по графику этой функциональной зависимости можно пересчитать результаты ускоренных испытаний на нормальные условия.

Функциональная зависимость может иметь различный характер, как линейный, так и нелинейный. Например, если функции распределения безотказной работы F (t э) и F (t у) имеют экспоненциальный характер, то

или

,

,

где  и

и  – среднее время безотказной работы в нормальном и ускоренном режимах соответственно.

– среднее время безотказной работы в нормальном и ускоренном режимах соответственно.

Зная соотношение t э/ t у, можно использовать последнее выражение для оценки  по результатам ускоренных испытаний.

по результатам ускоренных испытаний.

Ускоренные испытания можно применять в качестве как определительных, так и контрольных для оценки соответствия контролируемых объектов требованиям нормативной документации по надежности.

Очень важным видом испытаний являются контрольные испытания, предназначенные для проверки установленных норм показателей надежности серийных машин и узлов и их стабильности при эксплуатации. Обычно при оценке надежности партии применяют выборочный статистический контроль, при котором делают выборку части объектов и по ней принимают заключение о надежности партии в целом.

В основном используют два вида статистической выборочной оценки надежности: контроль по альтернативному признаку и контроль по количественному признаку. Эти виды контроля выполняют методами однократной выборки, многократной выборки и последовательного контроля.

При контрольных испытаниях по альтернативному признаку (с использованием наиболее распространенного метода однократной выборки) надежность партии оценивают по доле дефектных объектов в общем числе проверенных объектов. Испытания проводят в течение заданного времени, фиксируя только число отказавших объектов. Основной характеристикой контролируемой партии является доля q дефектных объектов в партии

q = M / N,

где M – число дефектных объектов в партии;

N – общее число объектов в партии.

При этом контроле из партии отбирается случайная выборка, состоящая из n объектов. Если в этой выборке обнаружено m дефектных объектов, то партию принимают при условии, что m меньше или равно приемочному числу объектов c. Если же m > c, то партию бракуют.

Вероятность приемки партии по выборке зависит от доли q дефектных объектов в партии. Чем меньше q, тем выше вероятность приемки партии. Зависимость P (q) называют оперативной характеристикой контроля

,

,

где P (m < c) – вероятность того, что в выборке n число дефектных объектов m меньше c.

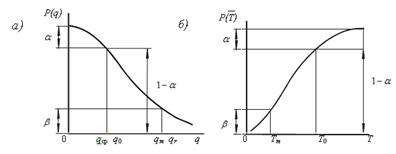

Вероятность приемки партии ограничивают верхним (1 – α) и нижним β уровнями (рисунок 5.12,а), которым соответствуют следующие доли дефектных объектов:

;

;  .

.

Величину q 0 называют приемочным уровнем качества, а qm – браковочным уровнем. В свою очередь вероятность α называют риском изготовителя (вероятность забраковать партию с приемочным уровнем качества q 0), а β – риском потребителя (вероятность принять партию с браковочным уровнем qm). Их обычно выбирают достаточно малыми (α ≈ β ≈ 0,1).

Значения q 0 и qm должны удовлетворять следующим условиям:

,

,  ,

,

где  – средняя доля дефектных объектов в нормально изготовленной партии;

– средняя доля дефектных объектов в нормально изготовленной партии;

qr – предельная доля дефектных объектов в партии.

Для малых выборок (n < 0,1 N) и малых долей дефектных объектов в партии (q ≤ 0,1) вероятность P (q) имеет следующий вид

.

.

Соответственно,  ;

;  .

.

Если задаться величинами вероятности α и β, то можно рассчитать приемочный уровень (q 0), а также при заданном браковочном уровне (qm) необходимый объем выборки (n) объектов, которые следует испытать и не получить отказов в течение заданного времени.

Рисунок 5.12 – Оперативные характеристики контроля партии объектов:

а – по альтернативному признаку; б – по количественному показателю

Как правило, данный метод используют для испытаний деталей, для которых удобнее контролировать их отказ, а не изменение параметров их состояния. К ним относятся подшипники, пружины, манжеты, прокладки и др.

При контрольных испытаниях по количественному признаку оценку надежности партии проводят по статистическим характеристикам распределения одного (или нескольких) параметра, который определяют для каждого объекта.

Если в качестве такого параметра рассматривают наработку до отказа каждого объекта Ti в выборке n, то в качестве контролируемого параметра партии служит средняя наработка до отказа  . При нормальном законе распределения наработки до отказа

. При нормальном законе распределения наработки до отказа

;

;

.

.

Среднеквадратическое отклонение средней выборочной наработки до отказа можно определить из выражения

.

.

Для оценки приемки партии следует связать верхний и нижний уровни вероятности приемки партии с наработкой до отказа. В частности, вероятности (1 – α) соответствует средняя наработка до отказа  , а вероятности

, а вероятности  при выполнении условия

при выполнении условия  .

.

Для контроля партии объектов также следует определить объем выборки n и приемочный норматив наработки до отказа T *. Партия принимается в том случае, если  .

.

Вероятность приемки партии в соответствии с оперативной характеристикой (рис. 5.12, б) имеет вид

.

.

Вероятность приемки

.

.

Вероятность выбраковки

.

.

Для нормального закона распределения

,

,

где Ф – функция Лапласа.

Из рисунка 4.13,б видно, что

;

;  .

.

После введения квантилей u 1–α и u 1–β и несложных преобразований объем выборки определяют из выражения

.

.

Приемочный норматив T * должен превышать среднюю наработку до отказа, при которой партия должна приниматься с вероятностью, не большей β, а именно

.

.

Последние два выражения справедливы при выборке n ≥ 15…20.

Для оценки надежности машин, помимо упомянутых расчетных методов и результатов испытаний, используют также сбор статистической информации в условиях подконтрольной эксплуатации.

В конечном счете, оценка надежности машины и ее элементов состоит в оценке периодов наработки, в течение которых она находится в работоспособном состоянии, и периодов времени, в течение которых она восстанавливается или ремонтируется. Поэтому наиболее эффективным методом оценки надежности является сбор статистической информации в эксплуатационных условиях, который не требует капитальных затрат и учитывает комплексное воздействие эксплуатационных факторов на показатели надежности.

На практике в условиях эксплуатации проверяют средний и гамма-процентный ресурс машины, а также ее основных агрегатов, среднюю наработку на отказ, а также среднее время восстановления (или удельную суммарную оперативную трудоемкость устранения отказов, или коэффициент готовности). Следует отметить, что в реальных условиях эксплуатации машин довольно сложно получить достоверную информацию об отказах, которая включала бы сведения о наработке и условиях работы, характере и причине отказов, а также другие данные. Поэтому организационные формы работы по сбору статистической информации о надежности в эксплуатационных условиях регламентированы нормативными документами. ГОСТ 24.410–87 обусловливает проведение испытаний по различным планам, которые устанавливают количество анализируемых объектов, порядок проведения испытаний и критерии их завершения.

На основании статистической информации о надежности машин решают ряд задач, позволяющих повысить эффективность их эксплуатации. К ним относятся определение показателей надежности машин, выявление статистических закономерностей потоков отказов и восстановлений, а также установление законов распределения ресурсов. В результате этой работы определяют наиболее слабые элементы и узлы машин, ограничивающие их надежность, устанавливают причину отказов и условия эксплуатации, оказывающие определяющее влияние на надежность машины, а также обобщают полученные данные в целях совершенствования системы технического обслуживания и ремонта.