Поэтому способу сваривают стыковые или нахлёсточные соединения большой протяжённости с использованием экструдируемого присадочного материала. Этот материал обычно имеет круглое сеченье. Предварительный подогрев свариваемых кромок позволяет на 20 – 30 0С снизить температуру присадочного материала по сравнению со сваркой без предварительного подогрева соединяемых поверхностей.

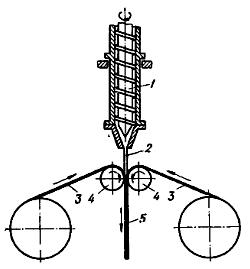

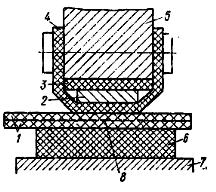

По наиболее типовой схеме присадочный материал непрерывно поступает из экструдера в зону соединения, где отдаёт своё тепло соединяемым поверхностям и вместе со свариваемыми деталями проходит между обжимными роликами (рис. 3)

Рис. 3. Сварка расплавом, получаемым экструзией:

1 – экструдер; 2 – расплавленный присадочный материал; 3 – свариваемые плёнки;

4 – прижимные ролики; 5 – сваренный материал. 6

Сварка излучением подразделяется на сварку инфракрасным излучением (ИК - излучением), световыми лучами и лазерным излучением.

Отличительными особенностями сварки излучением являются отсутствие при нагреве прямого контакта между поверхностью излучателя и нагреваемой поверхностью; возможность в широких пределах управлять режимами нагрева, изменяя мощность излучения и поглощающую способность облучаемого материала.

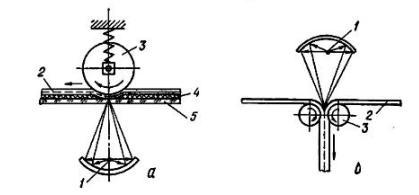

При сварке излучением могут облучаться соединяемые поверхности или поверхности, которое являются наружными по отношению к сварочной зоне (рис. 4.)

Рис. 4. Способы сварка полимерных материалов излучением:

а – подвод излучения к наружной по отношению к сварочной зоне поверхности;

б – подвод излучения к соединяемым поверхностям;

1 – источник излучения; 2 – свариваемый материал; 3 – прижимной ролик; 4 – прокладка;

|

|

5 – прозрачная для излучения опора.

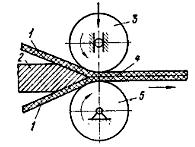

Сварка нагретым клином применяется преимущественно для получения нахлёсточных соединений плёнок из термопластов, а также стыковых соединений с накладкой. При этом способе свариваемые поверхности соединяемых плёнок разогреваются до температуры вязкотекучего состояния с помощью клиновидного нагревательного инструмента, входящего в щель между двумя плёнками, после чего плёнки сжимаются по местам сварки с помощью валиков или роликов, которые одновременно перемещают свариваемые изделия и охлаждают сварной шов (рис. 5).

Рис.5. Схема сварки нагретым клином нахлёсточных соединений плёнок:

1 – свариваемые плёнки; 2 – клиновидный нагревательный инструмент; 3 – прижимной ролик; 7

4 – сварной шов; 5 – транспортирующий ролик.

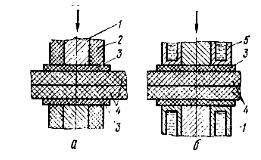

При прессовой сварке, как правило, используют нагретый инструмент с большей теплоёмкостью (в последнее время начали применяться малоинерционные ленточные нагреватели), а сварка осуществляется шаговым способом на специальных прессах, позволяющих создавать необходимое сварочное давление.

Рис. 6. Схема прессовой сварки с нагревательным инструментом без охлаждения (а) и с охлаждением (б) боковых зон шва:

1 – нагреватель; 2 – теплоизоляционная пластинка; 3 – разделительная прокладка;

4 – свариваемые изделия; 5 – охлаждаемый элемент.

Типы швов и размеры конструктивных элементов должны определяться, исходя из толщины материала, типа армировки, типа и толщины полимерного покрытия, величины исходной межслоевой прочности полимерного покрытия и армирующей основы, технических требований к соединениям.

|

|

Рис. 7. Схема термоимпульсной сварки полимерных плёнок:

1 – плёнки; 2 – нагреватель; 3 – тепло и электроизоляция; 4 –антиадгезионная прокладка;

5 – подвижная губка; 6 – эластичная подложка; 7 – неподвижная гибкая; 8 – сварной шов.

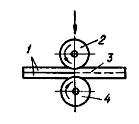

Роликовая сварка (рис. 8) применяется для соединения полимерных плёнок при необходимости получения непрерывного шва значительной протяжённости.

Рис. 8. Схема роликовой сварки с односторонном нагревом:

1 – свариваемые плёнки; 2 – прижимной ролик; 3 – сварной шов; 4 – нагретый ролик.

Для ручной сварки неармированных полимерных плёнок предназначен ролик

ВНИИСТ-3 (рис. 9)

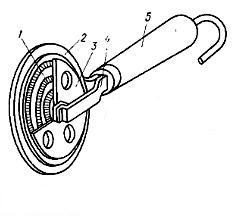

Рис. 9. Ролик ВНИИСТ-3 для ручной сварки плёнок:

Рис. 9. Ролик ВНИИСТ-3 для ручной сварки плёнок:

1 – нагревательная спираль; 2 – подвижный диск;

3 – неподвижный диск; 4 – несущая вилка с осью;

5 – рукоятка.

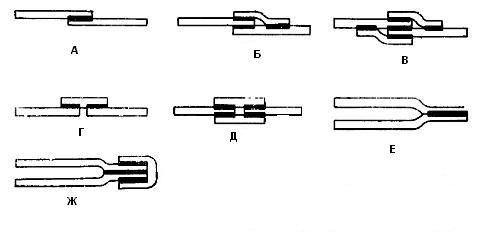

Основное соединение плёнок – нахлёсточное. Возможны и другие конструкции соединений, применяемых в основном для армированных плёнок

(рис. 10).

Рис. 10. Типы соединений плёночных материалов при прессовой сварке:

а – нахлёсточное; б – нахлёсточное с одной накладкой; в – нахлёсточное с двумя накладками;

г – стыковое с накладками; д – стыковое с двумя накладками; е – рантовое; ж – рантовое с накладкой.

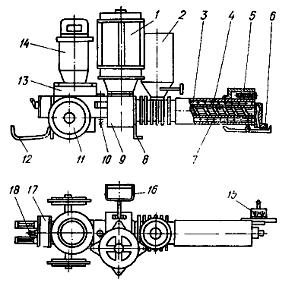

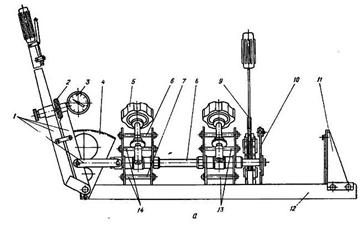

Рис. 11. Сварочный аппарат установки ПЭСУ-2000:

Рис. 11. Сварочный аппарат установки ПЭСУ-2000:

1 – электродвигатель экструдера;

2 – загрузочная воронка; 3 – шнек;

4 – цилиндр; 5 – датчик температуры;

6 – насадка; 7 – электронагреватель; 8 – упор; 9 – редуктор экструдера; 10 – шарнир;

|

|

11 – шасси;

12 – подпружиненная пластина с прорезями; 13 – редуктор тележки;

14 – электродвигатель тележки;

15 – захват с направляющей; 16 – ручка;

17 – щиток управления; 18 – тумблер.

Сварка плёнок машиной ПСМ-1 должна производиться на ровном и жёстком основании с помощью направляющей планки, устанавливаемой вдоль сварного шва и служащей для перемещения машины в процессе сварки.

Сварка ленточная.

Применение нагревательного инструмента в форме лент даёт возможность охлаждать свариваемое изделие в процессе сварки перед снятием давления, для этого последняя зона, через которую проходит материал, снабжается охлаждающим устройством (рис. 12), что значительно повышает качество и производительность сварочных работ.

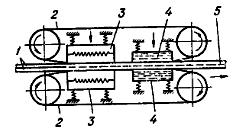

Рис. 12. Схема ленточной сварки полимерных плёнок с двусторонним подогревом:

1 – свариваемые плёнки; 2 – стальная лента; 3 – нагреватель;

4 – охлаждающее устройство; 5 – сварной шов.

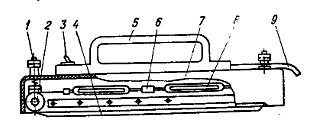

Рис. 12а. Сварочный полоз УСП-9:

1 – клемма; 2 – ролик; 3 – тумблер; 4 – металлическая лента; 5 – рукоятка;

6 – регулировочная гайка; 7 – корпус; 8 – пружина; 9 – электрокабель.

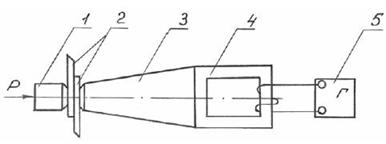

При сварке пластмасс ультразвуком (рис. 13) свариваемые материалы 2 зажимаются между подвижной опорой 1 и концом волновода – конденсатора 3. Сварка происходит в момент подключения обмотки вибратора 4 к ултразвуковому генератору 5. Придав наконечнику волновода – конденсатора соответствующую конфигурацию, можно производить контурную сварку, в том числе и в труднодоступных местах.

Рис. 13. Основной узел ультразвуковой сварочной машины

1-подвижная опора; 2- свариваемые материалы;

3- волновод-конденсатор; 4-вибратор;

5- ультразвуковой генератор

Для сварки пластмассовых труб в трассовых условиях могут также применяться: механизированные установки.

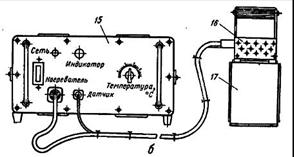

Рис. 14. Установка УСТТ – 110 для стыковой сварки пластмассовых труб:

а – центратор; б – блок управления с нагревательным инструментом;

1 – рычажная система; 2 – индикатор давления; 3 – манометр; 4 – зубчатый сектор;

5 – зажимной винт; 6 – верхняя откидывающаяся полуобойма;

7 – нижняя фиксированная полуобойма; 8 – направляющая; 9 – торцующее устройство;

10 – захват для зажима соединительных деталей; 11 – упорный кронштейн; 12 – рама;

13 – неподвижные зажимы; 14 – подвижный зажим;

15 – блок управления; 16 – нагревательный инструмент; 17 – кассета.

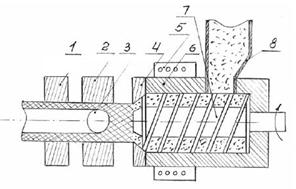

Рис. 15. Схема получения труб методом экструзии:

1-охлаждающее устройство; 2- калибрующий мундштук;

3-дори; 4- фильер; 5- рабочий цилиндр; 6- нагреватель; 7- червяк; 8- бункер.

Для изготовления труб большого диаметра используются экструзионно- обмоточные станки, в которых выходящая из экструдера гладкая или профилированная лента наматывается по спирали на вращающийся цилиндр и затем сваривается внахлёст. Сварка может осуществляться как за счёт подогрева цилиндра (сплавление полимеров, резины и др.) так и с помощью сварочного оборудования. При этом способе в качестве армирующего материала также возможно использование лент на тканевой, сетчатой и других основах.

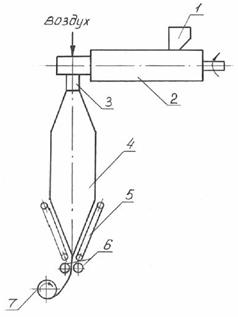

Для получения тонких плёнок используют метод раздува горячей цилиндрической заготовки, поступающей из экструдера или щелевой головки (рис 16). Внутрь трубчатой заготовки подаётся под определённым давлением сжатый воздух, деформирующий её во всех направлениях до определённой толщины, плёнка отверждается на воздухе, обжимается валками и поступает на приёмный барабан. Для изготовления многослойных и армированных плёнок применяют метод соэкструзии, при котором используется несколько шнековых экструдеров, работающих на одну общую рабочую головку.

Для получения тонких плёнок используют метод раздува горячей цилиндрической заготовки, поступающей из экструдера или щелевой головки (рис 16). Внутрь трубчатой заготовки подаётся под определённым давлением сжатый воздух, деформирующий её во всех направлениях до определённой толщины, плёнка отверждается на воздухе, обжимается валками и поступает на приёмный барабан. Для изготовления многослойных и армированных плёнок применяют метод соэкструзии, при котором используется несколько шнековых экструдеров, работающих на одну общую рабочую головку.

Рис. 16.Схема получения тонких плёнок раздувом:

1- бункер; 2- шнековый экструдер; 3- щелевая головка; 4- плёнка; 5- бесконечная лента;

6- обжимные валики; 7- приёмный барабан.

Библиографический список.

1. Крикунов И.И. Некрасов Ю.И. «Газовая сварка пластмасс»

Издательство: «Машиностроение» - 1974г.

2. Шестопал А.Н. Васильев Ю.С. Минеев Э.А. – К. Техника, 1986г

«Справочник по сварке и склеиванию пластмасс»