Размерные цепи и их звенья.

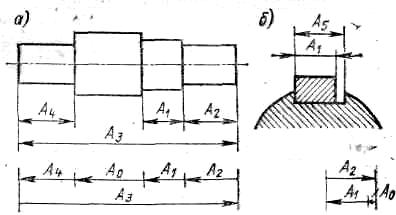

Размерной цепью называется совокупность размеров, расположенных по замкнутому контуру, определяющих взаимное расположение поверхностей или осей поверхностей одной детали или нескольких деталей сборочного соединения (рис. 5.1, а).

Размеры, входящие в размерную цепь, называются звеньями. Звено размерной цепи, являющееся исходным при постановке задачи или получающееся последним в результате ее решения, называется замыкающим или исходным звеном. Остальные звенья цепи называются составляющими.

Исходное звено размерной цепи определяет точность размеров составляющих звеньев. Относительно исходного звена определяются допуски и предельные отклонения размеров составляющих звеньев.

В зависимости от расположения размеров размерные цепи подразделяются на:

- линейные размерные цепи, состоящие из взаимно параллельных линейных размеров, которые обозначаются прописными буквами русского алфавита;

- угловые размерные цепи, звеньями которых являются угловые размеры, обозначаемые строчными буквами греческого алфавита

- плоские размерные цепи, звенья которых расположены в одной или нескольких параллельных плоскостях;

- пространственные размерные цепи, звенья которых находятся в непараллельных плоскостях.

Расчет режимов резания. Методы и последовательность.

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно - значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

1. Выбор режущего инструмента

2. Выбор и назначение глубины резания

Рис. 1. Схема к определению глубины резания при точении.

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 - 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента,

d - диаметр предварительно полученного отверстия, мм.

Рис. 2. Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

3. Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

где:  - частота вращения режущего инструмента, мин-1;

- частота вращения режущего инструмента, мин-1;

- число зубьев режущего инструмента.

- число зубьев режущего инструмента.

4. Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.