Введение.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ФГБОУ ВПО РГАТУ |

| Разраб. |

| Провер. |

| Иванова И.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Метрология, стандартизация, сертификация. |

| Лит. |

| Листов |

Качественные показатели современных изделий машиностроения (точность, долговечность, надёжность и др.) в значительной мере зависят от правильности выбора посадок, т.е. характера сопряжения деталей, и правильность выбора допусков формы и расположения.

Изделия машиностроения – не простая совокупность деталей. В собранном изделии детали находятся во взаимосвязи и взаимозависимости. По этой причине при выборе посадок, допусков размеров деталей, а также допусков формы и расположения следует учитывать: назначение деталей в сборочной единице, роль отдельных поверхностей, влияние отклонений размеров и т.п.

Качество и конкурентоспособность выпускаемой продукции находятся в прямой зависимости от точности её изготовления, от количества и качества измерений, с помощью которых контролируются как значения параметров, характеризующих эту продукцию, так и значения параметров внешних воздействующих факторов. Таким образом, возникают задачи обеспечения точности изготовления продукции и обеспечения единства измерений и достоверности испытаний, решение которых предусматривает соблюдение требований стандартов к точности изготовления и единства методов и средств измерений. Отсюда следует, что обеспечение высокого качества выпускаемой продукции возможно только при совместной деятельности в области стандартизации и её раздела взаимозаменяемости, метрологии и сертификации.

Определение зазоров и натягов в соединениях.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Задание 1. Определить зазоры и натяги в соединениях:

а)  б)

б)  в)

в)

Рассмотрим задание а:  .

.

1.1. Согласно  приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

а) для отверстия H7: 55+0,030

Dmax = DH + ES = 55 + 0,030 = 55,030 мм

Dmin = DH + EI = 55 + 0,000 = 55,000 мм

TD = Dmax – Dmin = 55,030 – 55,000 = 0,030 мм = 30 мкм

б) для вала g6:

dmax = dH + es = 55 + (–0,010) = 54,990 мм

dmin = dH + ei = 55 + (–0,029) = 54,971 мм

TD = Dmax – Dmin = 54,990 – 54,971 = 0,019 мм = 19 мкм

1.2. Определим предельные и средние зазоры и допуски посадок:

Smax = Dmax – dmin = ES – ei = 0,030 – (–0,029) = 0,059 мм = 59 мкм

Smin = Dmin –dmax = EI – es = 0,000 – (–0,010) = 0,010 мм = 10 мкм

Sc = 0,5(Smax + Smin) = 0,5(0,059 + 0,010) = 0,0345 мм = 34,5 мкм

TS = Smax – Smin = TD + Td =0,030 + 0,019 = 0,049 мм = 49 мкм

Данная посадка выполняется с зазором.

1.3. Выберем шероховатость сопрягаемых поверхностей и вид окончательной механической обработки деталей по  , приложение 10 и 11.

, приложение 10 и 11.

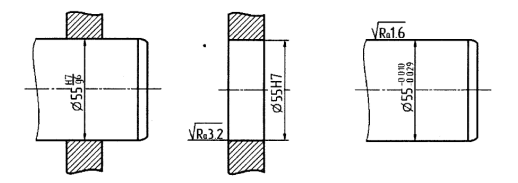

Для отверстия H7:

- шероховатость: Rа = 3,2 мкм;

- вид обработки: чистовое протягивание.

Для вала g6:

- шероховатость: Rа = 1,6 мкм;

- вид обработки: обычное полирование.

1.4. Построим схему расположения полей допусков отверстия и вала с указанием на них номинальных размеров, предельных отклонений, предельных и средних зазоров (рис.1)

1.5. Вычертим эскизы соединений (в узле и подетально) и проставим условные обозначения и цифровые значения расположения полей допусков и шероховатостей (рис.2).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Рис.2. Эскизы соединения и соединяемых деталей.

Рассмотрим задание б:  .

.

1.1 1.1. Согласно  приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

а) для отверстия H8: 78+0,046

Dmax = DH + ES = 78 + 0,046 = 78,046 мм

Dmin = DH + EI = 78 + 0,000 = 78,000 мм

TD = Dmax – Dmin = 78,046 – 78,000 = 0,046 мм = 46 мкм

б) для вала u8:

dmax = dH + es = 78 + 0,148 = 78,148 мм

dmin = dH + ei = 78 + 0,102 = 78,102 мм

Td = dmax – dmin = 78,148 – 78,102 = 0,046 мм = 46 мкм

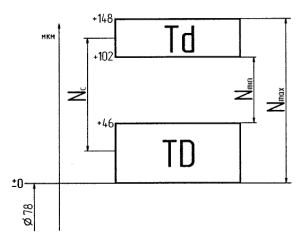

1.2. Определим предельные и средние натяги и допуски посадок:

Nmax = dmax –Dmin = es – EI = 0,148 –0,000 = 0,148 мм = 148 мкм

Nmin = dmin –Dmax = ei – ES = 0,102 –0,046 = 0,056 мм = 56 мкм

Nc = 0,5(Nmax + Nmin) = 0,5(0,148 + 0,056) = 0,102 мм = 102 мкм

TN = Nmax – Nmin = TD + Td =0,046 + 0,046 = 0,092 мм = 92 мкм

Данная посадка выполняется с натягом.

1.3. Выберем шероховатость сопрягаемых поверхностей и вид окончательной механической обработки деталей по  , приложение 10 и 11.

, приложение 10 и 11.

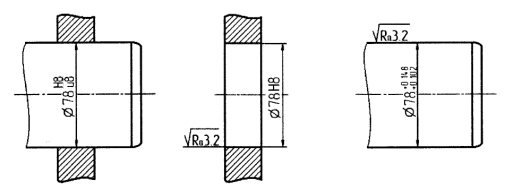

Для отверстия Н8:

- шероховатость: Rа = 3,2 мкм;

- вид обработки: чистовое протягивание.

Для вала u8:

- шероховатость: Rа = 3,2 мкм;

- вид обработки: чистовое растачивание.

1.4. Построим схему расположения полей допусков отверстия и вала с указанием на них номинальных размеров, предельных отклонений, предельных и средних натягов (рис.3).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Рис. 3 Схема расположения полей и допусков посадки с натягом.

1.5. Вычертим эскизы соединений (в узле и подетально) и проставим условные обозначения и цифровые значения расположения полей допусков и шероховатостей (рис.4).

Рис. 4 Эскизы соединения и соединяемых деталей.

Рассмотрим задание в:

1.1. Согласно  приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

приложения 4 – 7 находим значения предельных отклонений размеров соединяемых деталей и определяем их предельные размеры и допуски:

а) для отверстия М7: 25-0,021

Dmax = DH + ES = 25 + 0,000 = 25,000 мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Dmin = DH + EI = 25 + (–0,021) = 24,979 мм

TD = Dmax – Dmin = 25,000 – 24,979 = 0,021 мм = 321 мкм

б) для вала h6:

dmax = dH + es = 25 + 0,000 = 25,000 мм

dmin = dH + ei = 25 + (–0,013) = 24,987 мм

Td = Dmax – Dmin = 25,000 – 24,987 = 0,013 мм = 13 мкм

1.2. Определим предельные и средние зазоры (натяги) и допуски посадок:

Smax = Dmax – dmin = ES – ei = 0,000 – (–0,013) = 0,013 мм = 13 мкм

Nmax= dmax – Dmin = es – EI = 0,000 – (–0,021) = 0,021 мм = 21 мкм

Nc = 0,5(Nmax – Smax) = 0,5(0,021 – 0,013) = 0,004 мм = 4 мкм

TN(S) = Smax + Nmax = TD + Td =0,013 + 0,021 = 0,034 мм = 34 мкм

Данная посадка переходная.

1.3. Выберем шероховатость сопрягаемых поверхностей и вид окончательной механической обработки деталей по  , приложение 10 и 11.

, приложение 10 и 11.

Для отверстия М7:

- шероховатость: Rа = 3,2 мкм;

- вид обработки: чистовая притирка.

Для вала h6:

- шероховатость: Rа = 1,6 мкм;

- вид обработки: чистовая притирка.

1.4. Построим схему расположения полей допусков отверстия и вала с указанием на них номинальных размеров, предельных отклонений, предельных и средних зазоров (натягов) (рис.5).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

1.5. Вычертим эскизы соединений (в узле и подетально) и проставим условные обозначения и цифровые значения расположения полей допусков и шероховатостей (рис.6).

Рис.6 Эскизы соединения и соединяемых деталей.

Расчёт и выбор посадок.

При выборе переходных посадок необходимо учитывать то, что для них характерна возможность получения как натягов, так и зазоров. Чем больше вероятность получения натяга, тем более прочной является посадка. Для более точного центри

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Посадки H/n, N/h являются наиболее прочными из переходных посадок. Их назначают для соединений, передающих большие усилия, при наличии ударов и вибраций, преимущественно для соединений, разбираемых редко, обычно только при капитальном ремонте изделия.

Переходные посадки предусмотрены только в квалитетах 4 – 8. Точность отверстия в них должна быть на один квалитет ниже точности вала. Посадки повышенной точности выполняются по 4, 5, 6-му квалитетам, пониженной – по 7-му и 8-му квалитетам.

Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер последних, во многом определяется вероятностью получения в них натягов и зазоров, при расчёте которой обычно исходят из нормального закона распределения.

Задание 2. Рассчитайте и выберите переходную посадку для следующих условий: d=45 мм; детали соединения неподвижны; масса их небольшая, разборка производится редко.

2.1. По заданным техническим и эксплуатационным требованиям, предъявляемым к соединению, по приведённым выше сведениям, согласно  приложение 32 таблица 4, выбираем необходимую посадку и рассчитываем Smax, Nmax, Nc, TD, Td.

приложение 32 таблица 4, выбираем необходимую посадку и рассчитываем Smax, Nmax, Nc, TD, Td.

Выберем соединение  .

.

а) для отверстия H7: 45+0,025

Dmax = DH + ES = 45 + 0,025 = 45,025 мм

Dmin = DH + EI = 45 + 0,000 = 45,000 мм

TD = Dmax – Dmin = 45,025 – 45,000 = 0,025 мм = 25 мкм

б) для вала n6:

dmax = dH + es = 45 + 0,033 = 45,033 мм

dmin = dH + ei = 45 + 0,017 = 45,017 мм

Td = dmax – dmin = 45,033 – 45,017 = 0,016 мм = 16 мкм

в) определим предельные и средние зазоры и допуски посадок:

Smax = Dmax – dmin = ES – ei = 0,025 – 0,017 = 0,008 мм = 8 мкм

Nmax= dmax – Dmin = es – EI = 0,033 – 0,000 = 0,033 мм = 33 мкм

Nc = 0,5(Nmax – Smax) = 0,5(0,033 – 0,008) = 0,0125 мм = 12,5 мкм

TN(S) = Smax + Nmax = TD + Td =0,025 + 0,016 = 0,041 мм = 41 мкм

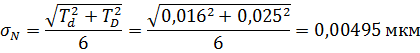

2.2. Определим среднее квадратическое отклонение натяга  и предел интегрирования

и предел интегрирования  :

:

По найденному значению  находим по

находим по  , приложение 14, значение функции Ф (

, приложение 14, значение функции Ф ( ) и определяем вероятность появления соединений с натягом и зазором:

) и определяем вероятность появления соединений с натягом и зазором:

при  ;

;

вероятность натяга:

;

;

вероятность зазора:

процент соединения с натягом:

процент соединения с зазором:

2.4. Построим дифференциальную функцию распределения натягов и зазоров (рис.7)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Рис.7 Распределение зазоров и натягов в соединении