Калибры – бесшкальные инструменты, предназначенные для контроля размеров, форм и взаимного расположения деталей. Различают рабочие, приемные и контрольные калибры. Рабочие калибры (проходной ПР и непроходной НЕ) служат для проверки изделий в процессе их изготовления и приемки котроллерами ОТК завода-изготовителя.

Приемные калибры предназначены для контроля изделий при приемке заказчиком, их изготовления и приемки котроллерами ОТК завода-изготовителя.

Контрольные калибры служат для проверки рабочих калибров-скоб при их изготовлении и эксплуатации.

За номинальный размер калибров принят предельный размер детали: у калибров-пробок для проходной стороны -  , для непроходной -

, для непроходной -  ; у калибров-скоб для проходной стороны - dmax, для непроходной - dmin.

; у калибров-скоб для проходной стороны - dmax, для непроходной - dmin.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

- допуск на изготовление рабочих калибров: пробки – Н, скобы – Н1;

- допуск на изготовление контрольных калибров для контроля калибров-скоб – НР;

- отклонение середины поля допуска на изготовление проходного калибра: пробки – Z, скобы – Z1;

- допустимый выход размера изношенного калибра за пределы поля допуска контролируемой детали: калибра-пробки – у, калибра-скобы – у1.

Задание 4. Определите исполнительные размеры рабочих калибров и выберите универсальное средство измерения для посадки  .

.

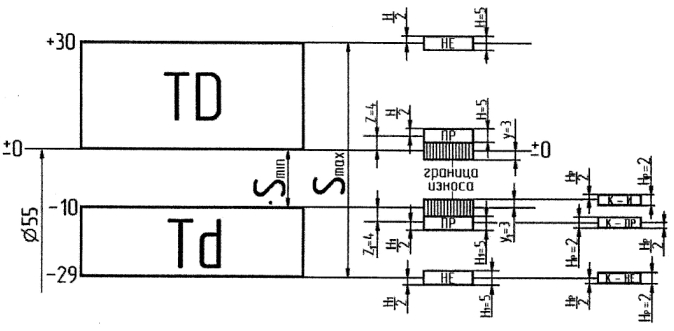

4.1. Определяем предельные размеры деталей (Dmax, Dmin, dmax, dmin) заданного соединения.

а) для отверстия H7: 55+0,030

Dmax = DH + ES = 55 + 0,030 = 55,030 мм

Dmin = DH + EI = 55 + 0,000 = 55,000 мм

TD = Dmax – Dmin = 55,030 – 55,000 = 0,030 мм = 30 мкм

б) для вала g6:

dmax = dH + es = 55 + (–0,010) = 54,990 мм

dmin = dH + ei = 55 + (–0,029) = 54,971 мм

Td = dmax – dmin = 54,990 – 54,971 = 0,019 мм = 19 мкм

в) определим предельные и средние зазоры и допуски посадок:

Smax = Dmax – dmin = ES – ei = 0,030 – (–0,029) = 0,059 мм = 59 мкм

Smin= Dmin – dmax = EI – es = 0,000 – (–0,010) = 0,010 мм = 10 мкм

Sc = 0,5(Smax + Smin) = 0,5(0,059 + 0,010) = 0,0345 мм = 34,5 мкм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Данная посадка выполняется с зазором.

4.2. По  приложения 27 и 28 находим допуски калибров и величины, определяющие расположение полей допусков: для калибра-пробки – H,Z,y; калибра-скобы – H1,Z1,y1; для контрольного калибра HР.

приложения 27 и 28 находим допуски калибров и величины, определяющие расположение полей допусков: для калибра-пробки – H,Z,y; калибра-скобы – H1,Z1,y1; для контрольного калибра HР.

Для калибра-пробки:

H = 5,0 мкм = 0,005 мм

Z = 4,0 мкм = 0,004 мм

y = 3,0 мкм = 0,003 мм

Для калибра-скобы

H1 = 5,0 мкм = 0,005 мм

Z1 = 4,0 мкм = 0,004 мм

y1 = 3,0 мкм = 0,003 мм

Для контрольного калибра

HР = 2,0 мкм = 0,002 мм

4.3. Определяем предельные и исполнительные размеры.

а) калибра-пробки:

ПРmax = Dmin + Z + 0,5H = 55,000 + 0,004 + 0,5·0,005 = 55,0065 мм

ПРmin = Dmin + Z – 0,5H = 55,000 + 0,004 – 0,5·0,005 = 55,0015 мм

ПРизн = Dmin – у = 55,000 – 0,003 = 54,997 мм

ПРисп = ПРmax – Н = 55,0065 – 0,005 = 55,006 мм

НЕmax = Dmax + 0,5H = 55,030 + 0,5·0,005 = 55,0325 мм

НЕmin = Dmax – 0,5H = 55,030 – 0,5·0,005 = 55,0275 мм

НЕисп = НЕmax – H = 55,006 – 0,005 = 55,001 мм

б) калибра-скобы:

ПРmax = dmax – Z1 + 0,5H1 = 54,990 – 0,004 + 0,5·0,005 = 54,9885 мм

ПРmin = dmax – Z1 – 0,5H1 = 54,990 – 0,004 – 0,5·0,005 = 54,9835 мм

ПРизн = dmax + у1= 54,990 + 0,003 = 54,993 мм

ПРисп = ПРmin + Н1 = 54,9835 + 0,005 = 54,9885 мм

НЕmax = dmin + 0,5H1 = 54,971 + 0,5·0,005 = 54,9735 мм

НЕmin = dmin – 0,5H1 = 54,971 – 0,5·0,005 = 54,9685 мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

в) контрольного калибра для контроля новой скобы:

К – ПРmax = dmax – Z1 + 0,5HР= 54,990 – 0,004 + 0,5·0,002 = 54,987 мм

К – ПРmin = dmax – Z1 – 0,5HР= 54,990 – 0,004 – 0,5·0,002 = 54,9875 мм

К – ПРисп = К – ПРmax – HР= 54,987 – 0,002 = 54,985 мм

К – НЕmax = dmin + 0,55HР = 54,971 + 0,55·0,002 = 54,9721 мм

К – НЕmin = dmin – 0,5HР= 54,971– 0,5·0,002 = 54,970 мм

К – НЕисп = К – НЕmin – HР = 54,970 – 0,002 = 54,968 мм

г) контрольного калибра для контроля изношенной скобы:

К – Иmax = dmax + у1 + 0,5HР= 54,990 + 0,003 + 0,5·0,002 = 54,994 мм

К –Иmin = dmax + у1 – 0,5HР= 54,990 + 0,003 – 0,5·0,002 = 54,992 мм

К – Иисп = К – Иmax – HР= 54,994 – 0,002 = 54,992 мм

4.4. Строим схемы расположения полей допусков калибров относительно полей допусков деталей (рис.10) и вычерчиваем эскизы калибров с указанием маркировки, исполнительных размеров и шероховатости рабочих поверхностей (рис.11).

Рис. 10 Схемы полей допусков калибров.

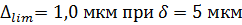

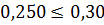

4.5. Выбираем универсальные средства измерения размеров деталей соединения (для вала и отверстия) из условия:

где  - предельная погрешность средства измерения (

- предельная погрешность средства измерения ( приложения 30 и 31);

приложения 30 и 31);

- допускаемая погрешность измерения по ГОСТ 8.051-81 (

- допускаемая погрешность измерения по ГОСТ 8.051-81 ( приложение 29).

приложение 29).

Для отверстия – индикаторный нутромер (НИ1) с измерительной головкой с ценой деления 0,001 при работе в границах участка 0,1 мм (

).

).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

).

).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Расчёт размерной цепи.

Расчёт размерных цепей – эффективный метод исследования точности геометрических параметров и решения разнообразных точностных задач при конструировании, изготовлении, ремонте и эксплуатации изделий.

Под размерной цепью понимается совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей.

Любая размерная цепь (подетальная или сборочная) состоит из исходного (замыкающего) и двух и более составляющих звеньев, которые подразделяются на увеличивающие, с увеличением которых замыкающее звено увеличивается, и уменьшающие, с увеличением которых замыкающее звено уменьшается.

Расчёт размерных цепей начинается с составления размерной схемы, представляющей собой графическое изображение размерной цепи. Выявление составляющих звеньев, входящих в размерную цепь, необходимо вести от поверхностей, осей деталей, образующих исходное звено, к основным базам (осям базирующих поверхностей) этих деталей, от них – к основным базам деталей, базирующих первые детали, и так до образования замкнутого контура. В размерную цепь следует включать только те размеры, которые влияют на замыкающее звено.

При выполнении задания необходимо по чертежу узла а также по заданному номинальному размеру и предельным отклонениям замыкающего звена составить линейную размерную цепь, изобразить ее схему и рассчитать допуски и предельные отклонения всех составляющих звеньев (прямая задача). Расчёт следует произвести методом полной взаимозаменяемости (метод максимум - минимум) и вероятностным методом.

Расчёт вероятностным методом выполняется при условии рассеяния размеров всех звеньев по нормальному закону, при котором риск выхода размеров за пределы допуска составляет 0,27%. При этом коэффициенты относительной асимметрии звеньев равны нулю, т.е. математические ожидания размеров совпадают с серединами полей допусков.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

(эскиз детали приведен в задании).

(эскиз детали приведен в задании).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

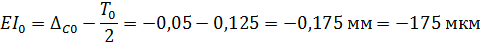

) и предельных отклонений

) и предельных отклонений  исходного (замыкающего) звена, определяем его предельные размеры (

исходного (замыкающего) звена, определяем его предельные размеры ( ), координату середины поля допуска

), координату середины поля допуска  и допуск

и допуск  :

:

5.2. Определяем номинальное расчётное значение исходного звена.

Проверим правильность составления размерной цепи. Для этого должно выполняться условие:

- условие выполняется

- условие выполняется

5.3. Далее, учитывая точность изготовления деталей по размерам, входящим в состав размерной цепи, допуск замыкающего звена  распределяют между составляющими звеньями цепи. Распределение допуска замыкающего звена в данной работе произведём способом одной степени точности (квалитета) с учётом наличия звеньев с заданными допусками (независимые звенья). Для этого определим среднее число единиц допуска зависимых звеньев, то есть тех, у которых допуск не задан:

распределяют между составляющими звеньями цепи. Распределение допуска замыкающего звена в данной работе произведём способом одной степени точности (квалитета) с учётом наличия звеньев с заданными допусками (независимые звенья). Для этого определим среднее число единиц допуска зависимых звеньев, то есть тех, у которых допуск не задан:

Для всех элементов цепи возьмём квалитет точности 8.

Г2 = 15 мм; величина допуска стандартная ТГ1 = 100 мкм

Г3 = 33 мм;  ; ТГ2 = 39,0 мкм; отклонения

; ТГ2 = 39,0 мкм; отклонения

Г4 = 5 мм;  ; ТГ3 = 18,0 мкм; отклонения

; ТГ3 = 18,0 мкм; отклонения

Г5 = 33 мм;  ; ТГ4 = 39,0 мкм; отклонения

; ТГ4 = 39,0 мкм; отклонения

Г1 = 82 мм;  ; ТГ5 = 54,0 мкм; отклонения

; ТГ5 = 54,0 мкм; отклонения

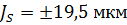

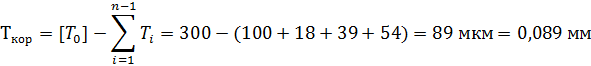

5.4. Определяем допуск замыкающего звена6

Проверим правильность назначения допусков. Для этого необходимо и достаточно выполнения условия:

- условие выполняется.

- условие выполняется.

5.5. Определим среднее отклонение замыкающего звена:

где  - среднее отклонение i-го составляющего.

- среднее отклонение i-го составляющего.

5.6. Определим предельные отклонения замыкающего звена:

5.7. Определим предельные размеры замыкающего звена:

5.8. Проверим правильность предельных отклонений:

- условие не выполняется.

- условие не выполняется.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

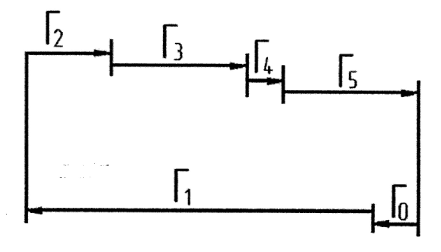

Рис.12 Схема размерной цепи

5.9. В качестве корректирующего звена выберем звено Г5.

а) рассчитаем допуск корректирующего звена:

б) рассчитаем среднее отклонение корректирующего звена:

в) рассчитаем предельные отклонения корректирующего звена:

г) проверим правильность:

5.10. пересчитаем ранее полученные значения для замыкающего звена:

а) допуск замыкающего звена:

б) среднее отклонение замыкающего звена:

в) предельные отклонения замыкающего звена:

г) предельные размеры замыкающего звена:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

д) проведём проверку результатов:

- условие выполняется

- условие выполняется

- условие выполняется;

- условие выполняется;

- условие выполняется.

- условие выполняется.

5.11. Результаты расчётов размерной цепи занесём в таблицу 1:

Результаты расчётов размерной цепи Таблица 1:

| Обозначение звеньев | Номинальный размер, мм | Поле допуска | Передаточное отношение | Допуск, мм | Предельные отклонения, мм | |

| ES | EI | |||||

| Г1 | JS8 | +1 | 0,054 | + 0,027 |

| |

| Г2 |

|  1 1

| 0,100 | 0,000 |

| |

| Г3 | F8 кор. |  1 1

| 0,039 | + 0,064 | + 0,025 | |

| Г4 | JS8 |  1 1

| 0,018 | + 0,009 |

| |

| Г5 | JS8 |  1 1

| 0,039 | + 0,0195 |

| |

| Г0 | Замык. |

| 0,300 | + 0,150 |  0,150 0,150

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |