| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

Правильно выбранные посадки подшипника, в корпус и на вал во многом предопределяют его надежность и долговечность.

При выборе посадок (полей допусков на вал и отверстие в корпусе) подшипника необходимо учитывать характер нагружения колец. Для кольца, испытывающего местное нагружение, рекомендуется посадка с небольшим зазором, а для кольца, испытывающего циркулярное нагружение – посадка с небольшим натягом.

Задание 3. Исходя из следующих условий рассчитайте и подберите посадку для соединения с подшипником качения:

Подшипник № 207; класс точности 0; R= 11 кН; нагружение колец: в.к. – циркуляционное,н.к. – местное; условие и режим работы подшипника: нагрузка с ударами и вибрацией, перегрузка 300%.

3.1. По ГОСТ 3325-85 или  приложения 15 – 17 определяем основные параметры и предельные отклонения средних диаметров колец заданного подшипника:

приложения 15 – 17 определяем основные параметры и предельные отклонения средних диаметров колец заданного подшипника:

- подшипник № 207 – шариковый радиальный, лёгкой серии;

- внутренний диаметр d = 35 мм;

- наружный диаметр D = 72 мм;

- ширина В = 17 мм;

- радиус закругления фаски r = 2,0 мм;

- допустимое отклонение диаметра отверстия внутреннего кольца:

верхнее

нижнее

-

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

верхнее

нижнее

3.2. Найдём интенсивность нагружения:

(кН/м),

(кН/м),

где  - радиальная реакция опоры на подшипник (

- радиальная реакция опоры на подшипник ( );

);

- рабочая ширина посадочного места:

- рабочая ширина посадочного места:

;

;

- динамический коэффициент посадки, зависящий от характера нагрузки (в нашем случае перегрузка 300%,

- динамический коэффициент посадки, зависящий от характера нагрузки (в нашем случае перегрузка 300%,  );

);

- коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале

- коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале  );

);

– коэффициент неравномерности распределения радиальной нагрузки между рядами в двухрядных подшипниках (для радиальных и радиально-упорных однорядных подшипников

– коэффициент неравномерности распределения радиальной нагрузки между рядами в двухрядных подшипниках (для радиальных и радиально-упорных однорядных подшипников  )

)

(кН/м),

(кН/м),

3.3. По полученной интенсивности нагружения выбираем согласно  приложения 18, поле допуска для отверстия корпуса, сопрягаемого с верхним кольцом, испытывающим циркулярное нагружение.

приложения 18, поле допуска для отверстия корпуса, сопрягаемого с верхним кольцом, испытывающим циркулярное нагружение.

для отверстия корпуса: Р7;

отверстие:

3.4. Выбираем согласно  приложения 19 поле допуска вала, сопрягаемого с местно нагруженным нижним кольцом.

приложения 19 поле допуска вала, сопрягаемого с местно нагруженным нижним кольцом.

Для вала h5, h6.

Выбираем для вала – h6.

вал: 35h6-0,016

dmax = dH + es = 35 + 0,000 = 35,000 мм

dmin = dH + ei = 35 + (–0,016) = 34,984 мм

Td = dmax – dmin = 35,000 – 34,984 = 0,016 мм = 16 мкм

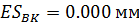

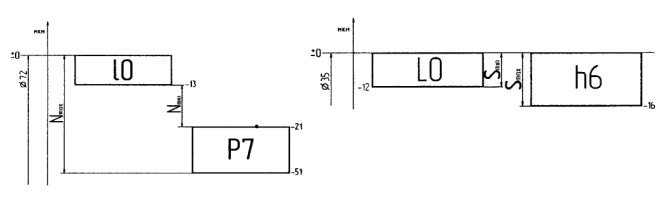

3.5. Определяем предельные натяги (зазоры) в выбранных посадках и строим схемы расположения полей допусков (рис.8)

Smax = Dmax – dmin = ESвк – ei = 0,000 – (–0,016) = 0,016 мм = 16 мкм

Nmax= dmax – Dmin = esнк – EI = 0,000 – (–0,051) = 0,051 мм = 51 мкм

Рис. 8 Схемы расположения полей допусков соединений с подшипником качения.

3.6. Подбираем шероховатости посадочных поверхностей деталей ( приложение 20) и определяем допускаемые отклонения формы и расположения посадочных поверхностей вала и корпуса (допуск цилиндричности не должен превышать под подшипники классов точности Р0 и Р6 четверти допуска; допуск биения опорных торцов заплечиков валов и отверстий корпусов под подшипники выбирается из

приложение 20) и определяем допускаемые отклонения формы и расположения посадочных поверхностей вала и корпуса (допуск цилиндричности не должен превышать под подшипники классов точности Р0 и Р6 четверти допуска; допуск биения опорных торцов заплечиков валов и отверстий корпусов под подшипники выбирается из  приложения 21.

приложения 21.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Контрольная работа по МСС РГСХА |

- шероховатость торцов заплечиков вала и отверстия корпуса Rа = 2,5 мкм

- биение заплечиков вала под подшипник качения 20 мкм

- биение заплечиков отверстия корпуса под подшипник качения 40 мкм

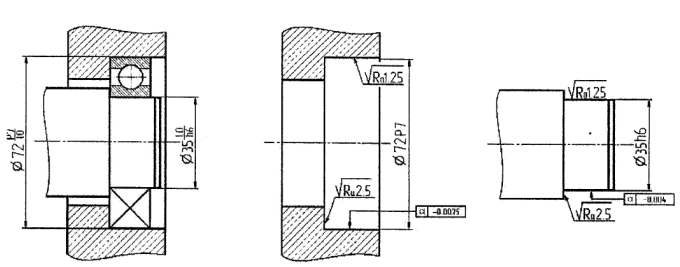

3.7. Вычертим эскизы подшипникового узла и деталей, сопрягаемых с подшипником, с нанесением всех необходимых обозначений (рис.9).

Рис. 9 Эскизы подшипникового узла и сопрягаемых с подшипником деталей.