Метод организации поточного производства

Поточное производство - форма организации производства, основанная на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких изделий.

Признаки поточного производства:

1. Первичные производственные участки – поточные линии, т.е. цепочки рабочих мест, расположенных по ходу технологического процесса.

2. За линией закрепляется постоянное изготовление изделия одного наименования или попеременное изготовление нескольких изделий, сходных по технологическому процессу, т.е. осуществляется предметная специализация рабочих мест и линий.

3. Движение предметов труда осуществляется непрерывно или с минимальными перерывами, вызванными календарной несогласованностью процесса (операций).

4. Процесс осуществляется ритмично.

5. Широко используются специализированные транспортные средства для межоперационных и межлинейных передач.

1-й признак. Различают 1) простую цепочку – одно рабочее место на каждой операции и 2) с ложную цепочку – несколько рабочих мест на некоторых операциях.

Проявление принципа прямоточности состоит в том, что исходят из соображений наиболее рационального использования производственных площадей и объемов зданий, сокращения протяженности маршрутов движения транспортных средств и перемещения рабочих, обслуживающих несколько единиц оборудования или операций. Поэтому поток = минимальный путь (принцип прямоточности).

2-й признак. 1) при большом выпуске и значительной трудоемкости, достаточных для полной загрузки линии, за поточной линией закрепляется изделие одного наименования. На каждом рабочем месте постоянно повторяющаяся операция. Это однономенклатурное поточно-массовое производство (постоянный поток).

|

|

2) на поточной линии осуществляется попеременное изготовление нескольких объектов производства, сходных по технологическому процессу. На рабочих местах выполняют попеременные операции. Если при смене объектов производства необходима переналадка оборудования, то это многономенклатурное поточно-серийное производство (переменный поток). Групповой поток - линии без переналадки, основанные на групповой технологии.

3-й признак. Основное условие непрерывности в машиностроении – отсутствие пролеживания объектов из-за календарной несогласованности операций. В зависимости от степени непрерывности различают непрерывно-поточное и прерывно-поточное (прямоточное) производство.

4-й признак. Принцип ритмичности проявляется в ритмичном выпуске продукции с поточных линий и в ритмичном повторении работ на рабочих местах. Различают 3 формы ритмичности:

1) одинаковая производительность (пропускная способность) на всех операциях обеспечивается соблюдением единого такта потока. Такт – расчетный промежуток времени между выпуском (запуском) двух смежных изделий (обратная величина – темп потока):

r =  ,

,

где F д = (F кал - T регл)·(1 - f) - действительный фонд рабочего времени (с учетом регламентных перерывов); F кал - календарный фонд времени; T регл - время регламентных перерывов; f - коэффициент, учитывающий затраты времени на ремонт оборудования линии (обычно 5%).

|

|

N зап =  ,

,

где α - процент технологических отходов; N зап- программа запуска; N вып - программа выпуска;

2) через равные промежутки времени выпускаются равные по величине передаточные (транспортные) партии. При работе с передаточными партиями определяется ритм потока. Ритм – интервал календарного времени между выпуском/запуском равных количеств продукции (штук, транспортных партий и т.п.):

R = r · p,

где p – размер передаточной партии;

3) при прерывно-поточном (прямоточном) производстве ритм равен периоду комплектования выработки на всех операциях линии, т.е. R = Т комп.

5-й признак. Используются три варианта транспортных средств:

1) обычные средства периодического транспорта (рельсовый, безрельсовый транспорт, грузоподъемные средства);

2) бесприводные средства непрерывного транспорта (рольганги, склизы, желоба и др.);

3) механические средства непрерывного транспорта (транспортеры и конвейеры).

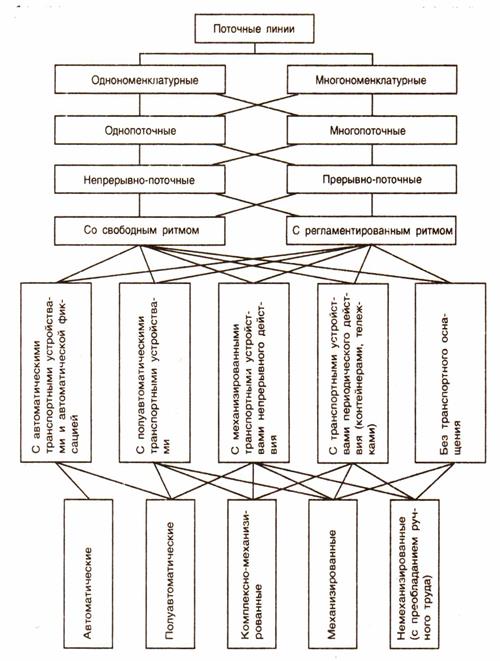

Рисунок 1. Классификация поточного производства

Целесообразность применения поточных методов работы можно установить с помощью показателя (коэффициента) массовости:

К м =  =

=  ,

,

где t ср– средняя трудоемкость операции, мин.; r – такт выпуска, мин/шт.; t шт i – штучное время на i -й операции, мин/шт.; m – число операций в технологическом процессе.

Создание однопредметных поточных линий механической обработки целесообразно при К м≥ 0,75; многопредметных – при К м = 0,5÷0,2 и предметно-замкнутых участков – при К м ≤ 0,2.