Типы поковок, соотношения их размеров и номера таблиц припусков и допусков по ГОСТ 7062-90.

| № эскиза | Тип поковки | Эскиз поковки | Соотношение размеров | № таблиц припусков и допусков |

| Гладкие круглого сечения |

| L ≥ 1,2 D L ≤ 30 D | ||

| Гладкие прямоугольного сечения |

| 2 H ≥ B ≥ H; 30 H ≥ L ≥ 1,5 B | ||

| Круглого сечения с уступами |

| l 1 ≥ 0,3 D 1; h 1,2 ≥ 12 мм | 2, 4, 5 | |

| ||||

| Круглого сечения с выемкой |

| h 1,2 ≥ 12 мм | 2, 4, 5, 6, 7 | |

| Круглого сечения с буртом |

| l 1 ≤ 0,3 D 1; h 1,2 ≥ 12 мм | 2, 4, 5, 7 | |

| Круглого сечения с фланцем |

| l 1 ≤ 0,3 D 1; h ≥ 12 мм | 2, 4, 5, 7 | |

| Квадратного сечения с уступами тех же типов, как и круглого сечения |

| B 0 = H 0; B 1 = H 1 | 3, 4, 5 | |

| Круглого сечения с конусом |

| h > 24 мм; l ≥ 2 D 2 | 2, 4, 5 | |

| Цилиндры |

| H ≤ 1,2 D; H ≥ 0,5 D; | ||

| Диски без отверстия и с отверстием |

| H < 0,5 D; H ≥ 0,2 D; d < 0,5 D | 8, 9 | |

| Муфты |

| H ≥ 0,5 D; H ≤ 1,2 D; d < 0,5 D | 8, 9 | |

| Бруски и пластины без отверстий и с отверстиями |

| B ≥ 2 H B ≤ 4 H L ≥ B; L ≤ 8 H; d < 0,5 B | 9, 11 | |

| Цилиндры с отверстиями |

| L > 1,2 D; L ≤ 6 D; d ≥ 0,5 D | 12, 13 | |

| Кольца раскатные |

| H ≤ 1,2 D; H ≥ 0,2 D; d ≥ 0,5 D |

Примечание. Для типов поковок, не предусмотренных настоящим стандартом (как по размерам, так и по конфигурации), допуски, припуски и напуски выбирают по усмотрению поставщика.

Таблица 2

Типы поковок, соотношения их размеров и номера таблиц припусков и допусков по ГОСТ 7829-70.

| № | Тип поковки | Эскиз поковки | Соотношение размеров | № таблиц припусков и предельных отклонений |

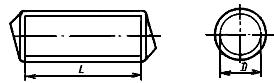

| Круглого, квадратного и прямоугольного сечений гладкие |

| L > 1,5 D | ||

| L > 1,5 B; H ≤ B ≤ 1,5 H | |||

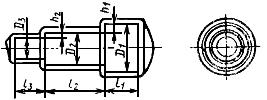

| Круглого сечения с уступами |

| L > 1,5 D; l > 0,3 D | 2 и 3 | |

| ||||

| Круглого сечения с фланцем |

| L > 1,5 D; l ≤ 0,3 D | ||

| Круглого сечения с буртом |

| |||

| Круглого сечения с выемкой |

| L > 1,5 D | ||

| Квадратного сечения с уступами тех же типов, как и круглого сечения |

| L > 1,5 B | ||

| Круглого квадратного сечения с уступами разной конфигурации |

| L > 1,5 D | ||

| Диски |

| H ≤ 0,5 D | ||

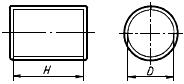

| Цилиндры |

| 0,5 D < H ≤ 1,5 D | ||

| Бруски, кубики, пластины |

| H ≤ B B < L ≤ 1,5 B | ||

| Диски с отверстием |

| H ≤ 0,5 D; d ≤ 0,5 D | ||

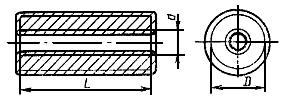

| Втулки |

| 0,5 D < H ≤ 1,5 D; d ≤ 0,5 D | ||

| Бруски и пластины с отверстием |

| H ≤ B; B < L < 1,5 D; d ≤ 0,5 D | ||

| Кольца раскатные |

| H ≤ D; d > 0,5 D | ||

| Цилиндры с отверстием |

| D < H ≤ 1,5 D; d > 0,5 D | ||

| Валы полые |

| L > 1,5 D; d ≥ 0,5 D | 10 и 11 | |

| Втулки с уступами сплошные и с отверстиями, изготовляемые в подкладных кольцах или подкладных штампах* |

| h ≤ D 1; h < 0,75 H; D 1 – D 2 ≥ 0,2 D 1; 0,5 D 2 ≥ d ≥ 0,4 H | 3, 12 и 13 |

* Оснастка для изготовления поковок типа втулок с уступами выбирается по усмотрению изготовителя из условий экономической целесообразности.

В табл.2.7 [3] приведены припуски и допуски для изготовляемых на молотах поковок:

гладких круглого, квадратного и прямоугольного сечений;

круглого сечения с уступами, с фланцем, с буртом и с выемкой;

квадратного сечения с уступами тех же типов, как и круглого сечения;

поковок круглого квадратного сечения с уступами разной конфигурации.

В табл.2.8 [3] приведены припуски и допуски для изготовляемых на прессах поковок круглого сечения: гладких, с уступами, с выемкой, с буртом, с фланцем и с конусом.

Для остальных типов поковок выбор припусков и допусков необходимо производить по соответствующим таблицам ГОСТ 7062-90 и ГОСТ 7829-70.

Припуск на внутренний диаметр поковок назначают исходя из нормативных диаметров оправок (см. табл. 2.9 [3]).

Для горячей объемной штамповки этот этап дополнительно включает: выбор способа штамповки и положения разъема штампа; принципиальные изменения формы детали, например, назначение напусков, определяющих возможность изготовления поковки, перемычек в отверстиях и т.п. Затем определяется индекс поковки, а после назначения припусков, допусков и напусков, штамповочных уклонов, радиусов закруглений, уточняется форма и размеры перемычек. Значение припусков и предельных отклонений размеров для стальных штампованных поковок выбирается согласно ГОСТ 7505-89.

Оформление чертежа поковки производится в соответствии с ГОСТ 3.1126-88 Единая система технологической документации (ЕСТД). Правила выполнения графических документов на поковки.

4. Определение массы и размеров исходной заготовки. Для ковки в качестве заготовки выбирается слиток или прокат круглого или прямоугольного сечения. Выбор исходной заготовки производится из условия обеспечения укова 2,5...3 при ковке слитков и 1,3...1,8 при ковке из сортового проката. При наличии операции осадки расчет размеров заготовки выполняется с учетом возможности потери устойчивости и появления продольного изгиба. Осадке, как правило, не подвергаются заготовки с отношением l исх/ d исх ≥ 2,5...3, поэтому масса исходной стальной заготовки из проката диаметром 270 мм должна быть меньше 300...360 кг.

5. Выбор технологических операций и разработка карты операционных эскизов. Выполняются расчеты для окончательного уточнения последовательности ковочных операций и определения размеров поковки после каждой операции.

Для штамповки определяется последовательность штамповочных переходов. Для удлиненных поковок строится эпюра сечений и эпюра диаметров, рассчитывается степень разновысотности, относительная длина и конусность расчетной заготовки. После этого определяется способ фасонирования исходной заготовки в заготовительных ручьях молотового штампа. При использовании КГШП фасонирование выполняют на ковочных вальцах.

Результатом данного этапа является разработка карты операционных эскизов. Карта операционных эскизов представляет собой графический документ, содержащий рабочие чертежи поковки на данной операции, и предназначенный для пояснения выполнения технологического процесса, операции или перехода изготовления изделия.

· Главная проекция на операционном эскизе должна изображать заготовку в том виде, который она имеет со стороны рабочего места у оборудования после выполнения операции. Число дополнительных проекций, сечений, разрезов и выносных элементов должно быть достаточным, чтобы показать все обрабатываемые на данной операции поверхности, их размеры, а также поверхности, принятые за базы.

· Графическое изображение заготовки допускается вычерчивать в произвольном масштабе.

· На операционном эскизе указывают только те значения размеров, которые определяют размеры обрабатываемых на данной операции поверхностей и их положение относительно баз.

· Размеры указываются с предельными отклонениями в виде чисел или условных обозначений полей допусков и посадок согласно стандартам.

Карта операционных эскизов, эпюра сечений удлиненной поковки и эпюра диаметров расчетной заготовки могут располагаться на одном листе.

6. Выбор оборудования производится с учетом выполняемых операций, массы заготовки и наибольших размеров ее поперечного сечения. При штамповке производится расчет массы подвижных частей паровоздушного молота или расчет номинального усилия КГШП, при обрезке облоя – расчет обрезного пресса.

7. Тепловой режим ковки или штамповки устанавливают на основании марки (химического состава) стали и размеров нагреваемых заготовок. Рассчитывается время нагрева заготовки и остывания в процессе ее деформирования.

8. Проектирование инструмента и оформление технологической карты. Последовательность операций оформляется в виде таблицы, содержащей наименование и схему операции, используемое оборудование и инструмент (оформление см. в пособии). Эскизы инструмента должны показывать основные особенности операции и соответствовать карте операционных эскизов.

9. Пояснительная записка должна отражать все этапы выполненной работы с обоснованием каждого решения и указанием возможных альтернатив, поясняемыми эскизами. В записке должны быть выполнены все расчеты и при необходимости приведены рисунки 3D- моделей.