Магистральные трубопроводы — трубопроводы и отводы от них диаметром до 1420 мм (включительно); единый производственно-технологический комплекс, включающий в себя здания, сооружения, его линейную часть, в том числе объекты, используемые для обеспечения транспортировки, хранения и (или) перевалки на автомобильный, железнодорожный и водный виды транспорта жидких или газообразных углеводородов, измерения жидких (нефть, нефтепродукты, сжиженные углеводородные газы, газовый конденсат, широкая фракция легких углеводородов, их смеси) или газообразных (газ) углеводородов, соответствующих требованиям законодательства.

Трубопроводы специального назначения — дюкеры и тоннели для прокладки внутри них (при пересечении различных преград) трубопроводов, теплосетей, электрокабелей и т. д.; сюда же относятся различные самонесущие и ограждающие функции и другие специальные трубопроводы.

Техническое оборудование для перемещения жидкости

Основные характеристики насосов

Рабочими параметрами насосов являются производительность (подача), создаваемый напор и затрачиваемая мощность.

Производительность V определяется количеством жидкости, перекачиваемой насосом в единицу времени. Обычно ее выражают в единицах измерения объемного расхода (м3/с). Определение производительности насосов осуществляется либо по их конструктивным характеристикам, либо исходя из опытных данных.

В процессе эксплуатации производительность насоса можно регулировать, изменяя число оборотов привода либо его передаточное число, путем перепуска части жидкости из нагнетательной линии обратно во всасывающую, изменяя положение задвижки на нагнетательном трубопроводе. Если заданная производительность не может быть обеспечена работой одного насоса, к нагнетательной линии подключается несколько насосов.

Напор Н является мерой удельной энергии, сообщаемой жидкости насосом, т.е. показывает, на какую величину возрастает удельная энергия жидкости при прохождении ее через насос.

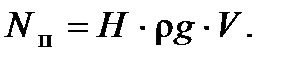

Мощность, затрачиваемая на сообщение жидкости энергии (полезная мощность N п), определяется удельной энергией Н и количеством перекачиваемой жидкости:

Мощность на валу насоса (действительная мощность) N д превышает N п вследствие потерь энергии по разным причинам (гидравлические потери внутри насоса, утечки жидкости из-за инертности клапанов и неплотностей клапанов и неплотностей в системе, трение в подшипниках, сальниках и т.д.). Эти потери выражаются коэффициентом полезного действия насоса ηн, характеризующего совершенство конструкции и экономичность эксплуатации.

При выборе двигателя к насосу необходимо еще учесть потери мощности в самом двигателе и в передаче энергии от двигателя к насосу. Эти потери учитываются к.п.д. двигателяηдв и к.п.д. передачи ηпер.

Объемные насосы

В объемных насосах повышение напора жидкости происходит при вытеснении жидкости из замкнутого пространства телами, движущимися возвратно поступательно (поршневые насосы) либо вращающимися (шестеренчатые, винтовые насосы).

Наибольшее распространение из этого типа машин получили поршневые насосы.

Поршневые насосы.

Насос состоит из цилиндра, в котором возвратно-поступательно перемещается поршень, всасывающего и нагнетательного клапанов. Помимо насоса в установку включены всасывающий и нагнетательный трубопроводы с соответствующими емкостями и, а также кривошипно-шатунный механизм, преобразующий вращательное движение вала двигателя в возвратно-поступательное движение штока поршня 10.

При движении поршня вправо объем рабочей камеры внутри цилиндра увеличивается, а давление в ней уменьшается, жидкость через всасывающий клапан поступает в цилиндр. Нагнетательный клапан при этом закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При движении поршня влево заполненный жидкостью объем рабочей камеры уменьшается, давление в камере повышается. Под действием давления всасывающий клапан закрывается, а нагнетательный – открывается, жидкость из рабочей камеры (цилиндра) вытесняется через нагнетательный клапан в напорный трубопровод. Далее при вращении кривошипа описанный цикл поршневого насоса повторяется. Длина пути поршня между его крайними левым и правым положениями носит название хода поршняS. За один полный оборот кривошипа поршень совершает два хода. Следовательно, ход поршня равен двум радиусам кривошипа: S = 2 R.

Для нормальной работы насоса поршень должен плотно прилегать к стенкам цилиндра. Это достигается тщательной обработкой внутренней полости цилиндра, применением специальных уплотняющих средств (кольца, манжеты). Так как надежное уплотнение поршня при давлениях нагнетания выше 5 атм. связано с конструктивным усложнением насоса, то при более высоких давлениях поршень заменяют сплошным или полым плунжером, который не касается стенок цилиндра и уплотняется с помощью сальника в месте выхода из цилиндра.

Для более полного использования рабочего объема цилиндра за поршнем располагают еще одну пару клапанов. В этом случае работают обе стороны поршня: при его движении вправо жидкость всасывается через левый всасывающий клапан и нагнетается через правый нагнетательный, при обратном ходе – всасывание происходит справа, а нагнетание – слева. Таким образом, за полный оборот кривошипа происходит дважды всасывание и нагнетание жидкости, что приводит почти к двойному увеличению подачи. Такие насосы носят название насосов двойного действия. Подача поршневого насоса вследствие переменной скорости движения поршня – пульсирующая, неравномерная. Для уменьшения неравномерности подачи поршневых насосов переходят на дифференциальную или многоцилиндровую схемы насоса, а также применяют насосы двойного, тройного и четверного действия. Однако более радикальным способом выравнивания движения жидкости во всасывающем и нагнетательном трубопроводе является установка воздушных колпаков.

Дифференциальные поршневые насосы (рис. 3.4) отличаются от насосов простого действия более равномерной подачей, так как полная подача за двойной ход распределяется равномерно между ходами. При ходе поршня вправо образуется разрежение в камере А над всасывающим клапаном, происходит поступление жидкости в цилиндр. Одновременно объем жидкости, равный поступившему объему за вычетом объема, занимаемого штоком, вытесняется из напорной камеры В. При этом клапан на линии нагнетания закрыт. При обратном ходе поршня всасывающий клапан закрывается, и поступившая в камеру А жидкость через нагнетательный клапан вытесняется в камеру B, затем в нагнетательный трубопровод. Таким образом, всасывание дифференциальным насосом происходит один раз за двойной ход поршня, а нагнетание – дважды. Следовательно, общая подача такого насоса равна подаче насоса простого действия.

Снижение неравномерности с одновременным увеличением подачи достигается с помощью тройных и четверных насосов.

Насос тройного действия состоит из трех насосов одинарного действия с общими линиями всасывания и нагнетания, а также с общим коленчатым валом. Кривошипы насосов расположены на одном маховике под углом 120° относительно друг друга.

Насос четверного действия состоит из двух насосов двойного действия. Как и у насосов тройного действия, всасывающая и нагнетательная линии, а также коленчатый вал у них общие, но кривошипы расположены под углом 90° относительно друг друга.

Степень неравномерности подачи (V max/ V ср) для насосов различной кратности действия может быть представлена графически в соответствии с теорией кривошипно-шатунного механизма. Как следует из этой теории, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа a. Перекачиваемая насосом жидкость следует за поршнем, поэтому подача будет изменяться в соответствии с законом движения поршня, т.е. по синусоидальному закону.

Помимо конструкции поршня (собственно поршневые и плунжерные) и кратности действия (одинарного, двойного, тройного, четверного) поршневые насосы классифицируются еще по следующим признакам:

– по расположению цилиндра – горизонтальные и вертикальные;

– по производительности – малой (до 15 м3/ч), средней (15÷60 м3/ч) и большой (более 60 м3/ч);

– по развиваемому давлению – низкого (менее 10 атм.), среднего (10 – 20 атм.) и высокого (более 20 атм.);

– по скорости вращения вала – тихоходные (40 – 60 об/мин), нормальные (60 –120 об/мин) и быстроходные (более 120 об/мин);

– по способу приведения в действие – приводимые в действие двигателем с помощью шатунно-кривошипного механизма; прямодействующие паровые, у которых шток поршня соединен непосредственно со штоком поршня паровой машины, образуя единый агрегат. Последний тип насосов широко используют для перекачивания легковоспламеняющихся и взрывоопасных жидкостей.

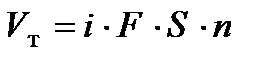

Производительность поршневого насоса определяется его геометрическими параметрами, скоростью перемещения поршня (числом оборотов вала n) и кратностью действия i.

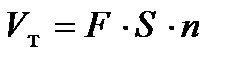

Теоретическая производительность для насосов простого действия:

, (3.15)

, (3.15)

где F – площадь сечения цилиндра или поршня, S – ход поршня.

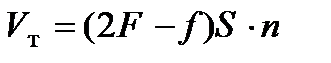

Для насосов двойного действия:

, (3.16)

, (3.16)

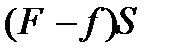

так как правая сторона поршня за один оборот вала всасывает и нагнетает объем жидкости, равный  , где f – площадь поперечного сечения штока.

, где f – площадь поперечного сечения штока.

Теоретическая производительность для насосов любой кратности может быть выражена общей зависимостью

, (3.17)

, (3.17)

где i – кратность действия насоса.

Действительная средняя производительность насоса всегда меньше теоретической по следующим основным причинам:

– из-за инертности клапанов (запаздывания открытия и закрытия клапанов, что приводит к вытеканию жидкости из цилиндра во всасывающую линию в начале хода нагнетания, а из нагнетательной линии обратно в цилиндр – в начале хода всасывания);

– из-за неплотностей в системе (клапаны, сальники, поршень);

– из-за выделения из жидкости растворенных газов в момент всасывания, а также проникновения газов через неплотности из-за разрежения.

Напор и высота всасывания поршневых насосов определяются в соответствии с уравнениями (3.6) и (3.9). Однако при расчете высоты всасывания и высоты нагнетания необходимо учитывать, что кроме потерь напора на трение и преодоление местных сопротивлений, есть еще потери напора на преодоление сил инерции, обусловленные неравномерностью подачи поршневого насоса. На жидкость, находящуюся во всасывающем и нагнетательном трубопроводах, и движущуюся с некоторым переменным ускорением, действует сила инерции, направленная в сторону, противоположную направлению движения жидкости.

Аналогично учитываются потери напора на преодоление сил инерции для линии нагнетания.

Необходимо отметить, что влияние инерционного напора значительно лишь для насоса простого действия, с увеличением кратности действия насоса его влияние ослабевает. Установка воздушного колпака на линии всасывания также увеличивает высоту всасывания, так как колпак обеспечивает более равномерное движение жидкости по всасывающему трубопроводу.

Величина напора, развиваемого поршневым насосом, зависит от внешней нагрузки. Теоретически, при полной герметичности насосной установки, напор можно получить сколь угодно большим, увеличивая нагрузку на поршень. При неизменной скорости движения поршня подача будет постоянной. Однако в действительности невозможно добиться полной герметичности. В результате с ростом внешней нагрузки вначале наступает небольшая утечка жидкости до определенного предела величины напора, затем наступает резкое увеличение утечки вплоть до полной потери герметичности. Для обеспечения нормальной работы насоса максимальное давление ограничивают путем установки предохранительного клапана, срабатывающего в момент увеличения внешней нагрузки. При этом ограничивается и сама нагрузка на поршень и другие части машины.

Преимущества и недостатки поршневых насосов, область применения. Одним из основных преимуществ поршневых насосов является независимость их производительности от создаваемого напора. Преимуществом является также их способность к самовсасыванию. При запуске поршневой насос может выкачать из полости всасывания воздух и поэтому не нуждается в предварительной заливке. Используя в качестве привода паровой двигатель, поршневым насосом можно перекачивать огне- и взрывоопасные жидкости. Вместе с тем эти насосы обладают рядом существенных недостатков: 1) громоздкость, большая металлоемкость, необходимость в специальных фундаментах; 2) наличие клапанов, требующих постоянного ухода и ремонта, а также исключающих перекачивание загрязненных жидкостей (суспензий); 3) необходимость в промежуточной передаче между насосом и двигателем; 4) неравномерность подачи жидкости.

Применение поршневых насосов целесообразно при небольших подачах и высоких давлениях (более 50 атм.) для перекачивания высоковязких, легковоспламеняющихся жидкостей, а также при дозировании жидких сред.

Мембранные насосы. Для перекачивания химически агрессивных, токсичных и загрязненных жидкостей применяют насосы, у которых поршень отделен от перекачиваемой жидкости эластичной перегородкой – мембраной. При движении поршня в цилиндре жидкость оказывает давление на мембрану и изгибает ее то в одну, то в другую сторону, что сопровождается попеременно всасыванием и нагнетанием жидкости. Все части насоса перед мембраной, соприкасающиеся с перекачиваемой жидкостью (корпус, клапанные коробки, клапаны), изготавливают из материалов, стойких по отношению к агрессивным средам, либо защищают специальными покрытиями.

Шестеренчатый насос. Шестеренчатый насос состоит из корпуса, внутри которого заключены две шестерни, находящиеся в зацеплении. Одна из шестерен приводится во вращение электродвигателем. На корпусе насоса имеются всасывающий и нагнетательный патрубки. Шестерни изготавливаются с минимальными зазорами между торцами зубьев и корпусом (0,01÷0,03 мм). При вращении шестерен во впадинах между зубьями создается разрежение, и жидкость заполняет промежуток между зубьями и корпусом. Жидкость, находящаяся в объемах между зубьями и стенками корпуса, перемещается вращающимися шестернями и выдавливается в нагнетательный патрубок. Таким образом, обеспечивается непрерывная подача жидкости. Насос является реверсивным – при перемене направления вращения колес области всасывания и нагнетания меняются местами.

Преимуществами шестеренчатых насосов являются компактность, непосредственное соединение с электродвигателем, отсутствие клапанов, равномерная подача; недостатками – небольшая производительность, высокие требования к чистоте перекачиваемой жидкости, низкий к.п.д. (ηH = 0,6÷0,7).

Рекомендуется их использование для перекачивания вязких жидкостей при небольшой подаче (<0,1 мз/с) и давлениях до 25 атм.

Винтовые насосы. Винтовые насосы по принципу действия аналогичны шестеренчатым. В корпусе винтового насоса расположены два или три цилиндра с винтовой нарезкой по наружной цилиндрической поверхности (один винт является ведущим). Создаваемый насосом напор определяется. Винты насоса выполняют двузаходными с передаточным числом, равным единице. Форма нарезки обеспечивает герметическое разделение нагнетательной и всасывающей полостей насоса.

Поступающая во впадины нарезки со стороны всасывания жидкость при повороте винтов герметически отсекается от всасывающей камеры и перемещается в канале нарезки вдоль оси винтов в напорную камеру. Регулирование подачи достигается изменением числа оборотов двигателя или приводного вала ведущего винта. С увеличением рабочего давления подача жидкости несколько уменьшается (примерно на 10–15 %) по сравнению с атмосферным давлением.

Винтовые насосы применяют для перекачивания вязких, не содержащих твердых взвесей, жидкостей при давлении нагнетания до 300 атм и подаче 0,1 м3/с и выше. Число оборотов винта может достигать 10000 об/мин.

Пластинчатый насос. Пластинчатый насос состоит из цилиндрического корпуса (статора) и эксцентрично расположенного в нем ротора. В роторе имеются радиальные прорези, в которых под действием центробежной силы свободно скользят пластины, разделяя рабочее пространство на отдельные камеры. Благодаря эксцентричному расположению ротора пластина за каждый оборот вала ротора один раз вдвигается и выдвигается, прижимаясь к внутренней поверхности корпуса и деля внутреннюю плоскость насоса на всасывающую и нагнетающую. Объем каждой камеры увеличивается при движении пластины от всасывающего патрубка к вертикальной оси насоса, в результате чего в камере образуется разрежение и происходит всасывание. При движении пластины от вертикальной оси в направлении вращения ротора объем камеры уменьшается и жидкость вытесняется из насоса в нагнетательный трубопровод. Таким образом, пластины действуют как поршень, при помощи которого жидкость засасывается и нагнетается.Применяют пластинчатые насосы для перекачивания вязких чистых жидкостей при умеренных напорах.

Водокольцевой насос. Устройство и принцип действия водокольцевого насоса аналогичны пластинчатому насосу. Он также состоит из корпуса – статора и эксцентрично установленного ротора с лопатками. Перед пуском рабочее пространство насоса наполовину заполняется водой (либо другой жидкостью). При вращении ротора жидкость отбрасывается лопатками к стенкам корпуса, образуя на его поверхности вращающееся жидкостное кольцо. Между поверхностью кольца и ротором создается свободное серповидное пространство, разделенное лопатками на изолированные камеры. Вращаясь, лопатки вначале увеличивают объем камеры (при этом происходит всасывание), а затем уменьшают его (нагнетание). Применение этих насосов оказывается целесообразным при перекачивании нефтепродуктов, агрессивных жидкостей, особенно при необходимости быстрого пуска.

Лопастные насосы

Лопастные насосы работают по принципу изменения кинетической энергии жидкости при вращательном движении рабочей части насоса. Наиболее распространенным их типом являются центробежные насосы.

Центробежные насосы. Центробежный насос состоит из корпуса, имеющего спиралевидный канал, в котором вращается рабочее колесо 4, укрепленное на валу 5. На рабочем колесе размещены лопатки 6, между которыми имеются каналы для прохода жидкости. Подача жидкости в насос осуществляется через всасывающий штуцер 1, соединенный с центральной частью рабочего колеса. Нагнетательный штуцер 7, расположенный тангенциально по отношению к рабочему колесу, служит для отвода жидкости из насоса. Для уплотнения вала рабочего колеса имеются сальники 2.

Через всасывающий штуцер жидкость поступает в центральную часть вращающегося канала, под действием центробежной силы проходит по его каналам и отбрасывается к периферии, приобретая при этом кинетическую энергию. В спиралевидном канале корпуса насоса кинетическая энергия жидкости преобразуется в энергию давления, и жидкость выбрасывается в нагнетательный штуцер. Таким образом, жидкость непрерывно поступает в насос, проходит через него и выходит из нагнетательного патрубка. В некоторых конструкциях в корпусе насоса размещены неподвижные лопасти, которые образуют расширяющиеся каналы, способствующие преобразованию кинетической энергии движущейся жидкости в потенциальную энергию давления и повышающие коэффициент полезного действия насоса.

Для контроля работы насоса к всасывающему патрубку присоединяется вакуумметр, а к нагнетательному – манометр. Помимо этого, на нагнетательной линии устанавливается задвижка, служащая для отключения насоса и регулирования подачи жидкости.

Чтобы защитить насос от гидравлических ударов при внезапной остановке, нагнетательный трубопровод снабжают обратным клапаном.

Особенностью центробежного насоса является то, что для начала его работы необходимо, чтобы внутренняя полость корпуса с рабочим колесом была заполнена жидкостью. Только в этом случае при запуске насоса возникает центробежная сила, которая вызовет перемещение жидкости и создаст перепад давления. Направление вращения рабочего колеса насоса должно строго соблюдаться, иначе насос не будет создавать разность давлений на входе и выходе из него.

Центробежные насосы классифицируются по конструктивным признакам, по создаваемому напору и частоте вращения рабочего колеса.

По создаваемому напору насосы делятся:

– насосы низкого давления, создающие напор 20–25 м столба перекачиваемой жидкости;

– насосы среднего давления с напором 25–60 м;

– насосы высокого давления, способные создавать напор свыше 60 м.

По расположению вала рабочего колеса центробежные насосы бывают вертикальные и горизонтальные.

В зависимости от частоты вращения рабочего колеса насосы делятся на тихоходные и быстроходные.

По числу рабочих колес насосы бывают одноступенчатыми и многоступенчатыми. В многоступенчатых насосах перекачиваемая жидкость проходит последовательно через несколько рабочих колес, укрепленных на одном валу. Перепады давлений, создаваемые в каждом колесе, складываются, в результате чего значительно увеличивается общий напор, создаваемый насосом. Многоступенчатые насосы относятся к группе насосов среднего и высокого давления.

Характеристики центробежных насосов. Изменение расхода жидкости в трубопроводе, в который рабочая жидкость подается центробежным насосом, вызывает изменение напора и производительности насоса даже при одном и том числе оборотов колеса. Поэтому установление зависимости между производительностью насоса и его напором имеет большое практическое значение. Кроме изменения напора, любое отклонение расхода в трубопроводе от расчетной производительности приводит к снижению к.п.д. насосной установки.

Зависимости H = f(V) и h = f(V) при n = const характеризуют энергетические возможности центробежного насоса. Графически выраженная зависимость напора, мощности и к.п.д. насоса от его производительности при постоянном числе оборотов носит название характеристики насоса.

Выбор типа насоса для конкретных условий должен производиться с учетом формы рабочей характеристики. Так, например, насосы с пологими характеристиками применяются при регулировании подачи задвижками. В этом случае потери будут наименьшими.

Насосы, рабочая характеристика которых имеет максимум, отличаются неустойчивой работой, так как одному значению напора соответствует два значения производительности.

На рабочей характеристике насоса приводится также зависимость мощности и к.п.д. от производительности: N = f(V) и h = f(V).

Анализ кривых, представленных на рабочей характеристике, позволяет получить полное представление о работе насоса и произвести подбор насоса для конкретных условий. Режим работы насоса при наибольшем возможном к.п.д. является оптимальным. При эксплуатации необходимо стремиться к возможно меньшему отклонению от оптимального режима (h/hопт = 5¸7 %).

Для выбора рабочего режима насоса и соответствующего числа оборотов пользуются универсальными характеристиками, на которых в графической форме представлена связь между напором, производительностью, числом оборотов и к.п.д. Для получения универсальных характеристик проводят испытание насоса при разных числах оборотов и строят серии рабочих характеристик V = f(H) для каждого числа оборотов рабочего колеса, а также кривых h = f(V). Совокупность серии главных характеристик и линий равных к.п.д. составляет универсальную характеристику центробежного насоса

Режим работы центробежного насоса определяется характеристикой обслуживаемой им сети (трубопроводов и аппаратов, через которые перекачивается жидкость). Характеристика сети представляет зависимости между производительностью V и напором H, необходимым для перемещения жидкости по данной сети.

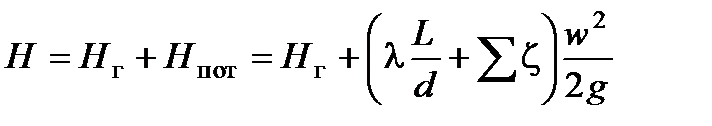

В общем виде напор H можно представить как сумму геометрической высоты подачи жидкости H г и гидравлических потерь в сети H пот:

,

,

где L и d – длина и диаметр трубопровода соответственно; l – коэффициент гидравлического сопротивления на прямых участках трубопровода; Sz – сумма коэффициентов местных сопротивлений; w – скорость жидкости в трубопроводе.

При параллельной работе двух центробежных насосов общая характеристика получается сложением производительностей для каждого значения напора. Совмещение характеристики трубопровода H = f(V) с характеристикой двух параллельно работающих насосов показывает, что рабочая точка А 2 дает производительность двух насосов V 2 большую, чем производительность одного насоса V 1 (точка А 1), но меньшую, чем суммарная производительность обоих насосов. При этом, чем круче характеристика трубопровода, тем менее эффективна параллельная работа насосов. Поэтому параллельная работа насосов рекомендуется при пологих характеристиках трубопровода.

Преимуществацентробежных насосов перед насосами других типов:

– компактность, небольшая металлоемкость, простота установки, отсутствие передаточных устройств, более низкая стоимость в сравнении с поршневыми насосами;

– высокая производительность при равномерной подаче;

– простота пуска, регулирования, ремонта и обслуживания;

– возможность перекачивания загрязненных жидкостей (отсутствие клапанов);

– высокая надежность в работе и долговечность.

К недостаткам центробежных наосов следует отнести понижение напора с увеличением производительности, а также низкий коэффициент полезного действия при малой производительности (ниже 0,25 – 0,30 м3/с).

Вихревые насосы. В отличие от центробежных наосов в вихревых насосах жидкость перемещается по периферии рабочего колеса в тангенциальном направлении главным образом за счет сил трения, возникающих при вращении рабочего колеса.

Вихревой насос состоит из корпуса 3, рабочего колеса 6, имеющего короткие радиальные лопасти, образующие ячейки 5 по обе стороны колеса. Между рабочим колесом и корпусом насоса имеется кольцевая полость 4, соединенная с всасывающим патрубком 2 и нагнетательным патрубком 1. При вращении рабочего колеса жидкость, заполняющая ячейки рабочего колеса, под действием центробежной силы выбрасывается в кольцевую полость, за счет чего в ячейке образуется разрежение. При повороте ячейка через всасывающий патрубок заполняется новой порцией жидкости.

Благодаря расположению всасывающего и нагнетательного патрубка в верхней части корпуса насос не опорожняется при остановке и не требует заливки при последующем пуске.

Характерной особенностью вихревых насосов является резкое возрастание высоты напора и затрачиваемой мощности с уменьшением производительности. Эти насосы создают напор, в 2–10 раз превышающий напор центробежного насоса при одних и тех же окружных скоростях рабочего колеса.

Преимуществом вихревых насосов являются простота устройства, малые габариты и небольшой вес; недостаток – низкий к.п.д. (hн = = 0,2¸0,5).

Вихревые насосы используются в установках небольшой мощности для перекачивания чистых маловязких жидкостей.

Пропеллерный насос. Пропеллерный насос относится к типу осевых насосов. Рабочее колесо этого насоса имеет несколько лопастей, расположенных под некоторым углом к оси вращения. При вращении рабочего колеса наклонно расположенные лопасти вызывают перемещение жидкости вдоль оси колеса, которая совпадает с осью потока.

Пропеллерные насосы применяют для перекачивания больших количеств жидкости при небольших напорах, для создания циркуляции жидкости в различных аппаратах (например, выпарных). Насосы этого типа используются также для перекачивания загрязненных жидкостей.

Струйные насосы

В струйных насосах напор создается кинетической энергией потока рабочей жидкости (пара, газа). Различают жидкоструйные, пароструйные и газоструйные насосы.

Струйные насосы используют для всасывания и нагнетания жидкостей. В первом случае они носят название эжекторов, во втором – инжекторов. Помимо этого, струйные насосы могут быть использованы для охлаждения или нагревания жидкостей путем их непосредственного смешения с другими жидкостями, парами или газами.

Основными частями струйных насосов являются: сопло, смесительная камера и диффузор.

Рабочая жидкость под давлением p 1 и со скоростью w 1 поступает в сопло 1. В результате сужения сопла на выходе из него скорость увеличивается до w 2, а давление падает до p 2. При достаточной разности скоростей w 1 и w 2 давление p 2 окажется ниже давления на линии всасывания перекачиваемой жидкости и последняя будет всасываться в смесительную камеру 2. Здесь перекачиваемая жидкость смешивается с рабочей. Образовавшаяся смесь далее поступает в расширяющийся диффузор 3, где вследствие падения скорости приобретает давление p н.

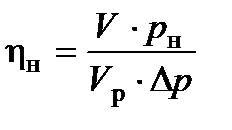

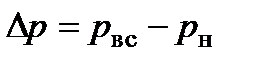

Эффективность работы насоса определяется его коэффициентом полезного действия:

, (3.45)

, (3.45)

где V – производительность насоса по перекачиваемой жидкости, м3/с;  – объемный расход рабочей жидкости;

– объемный расход рабочей жидкости;  .

.

Коэффициент полезного действия большинства струйных насосов лежит в пределах 0,1¸0,25, что является основным их недостатком.

Преимуществами струйных насосов являются простота конструкции, отсутствие движущихся частей и надежность в работе. Эти преимущества позволили им найти широкое распространение в производствах, где наличие движущихся и трущихся частей недопустимо. Однако струйные насосы можно использовать лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей.

Компресоры

В химической промышленности широко распространены процессы, которые осуществляются в газовой фазе при давлениях, значительно отличающихся от атмосферного. Интервал этих давлений лежит в пределах от 10-3 до 1010 Па. В этих условиях при сжатии и транспортировании газов следует учитывать их сжимаемость, т.е. изменение плотности ρ или удельного объема  , что приводит к изменению внутренней энергии газа и его температуры.Машины, предназначенные для сжатия и перемещения газов, называются компрессорными машинами.

, что приводит к изменению внутренней энергии газа и его температуры.Машины, предназначенные для сжатия и перемещения газов, называются компрессорными машинами.