Нежесткими обычно считают валы, длина которых превышает 12—15 диаметров. Такие детали под действием усилия резания и' собственного веса прогибаются, вибрируют, что вызывает выкрашивание резца, ухудшает качество обработки и вынуждает снижать режим резания. Кроме того, прогиб детали может оказаться причиной несчастного случая в результате вырыва ее из центров. Поэтому для обеспечения безопасности и повышения производительности работы длинные валы поддерживают люнетами.

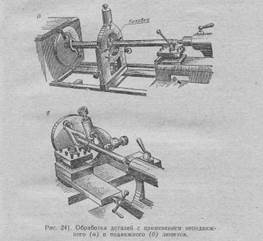

Токарные станки оснащаются люнетами общего назначения двух типов — неподвижными и подвижными.

Неподвижный люнет (рис. 240, а) состоит из основания 7, откидной крышки 3 и трех кулачков 2 с независимым перемещением. Люнет устанавливается на средние направляющие станины 10 и закрепляется скобой 9, которая поджимается к уступам направляющих болтом и гайкой 8. Кулачки могут радиально перемещаться винтами посредством вращения рукояток 4 и закрепляться в необходимом положении зажимами 5. Крышка 3, соединенная с основанием осью 1, при освобождении зажима 6 может отбрасываться для установки детали в люнет. Наконечники кулачков сменные. Они

изготавливаются из чугуна или бронзы. Для работы с большой скоростью резания вместо них устанавливают подшипники качения.

Подвижный люнет (рис. 240, б) состоит из корпуса 5, верхняя часть которого отогнута вправо, и двух регулируемых кулачков 2 с независимым перемещением. Последние можно переместить и закрепить в требуемом положении рукоятками 4 и 3. Люнет устанавливается и закрепляется винтами 6 на левой стороне каретки 1 суппорта.

Рассмотрим обработку деталей посредством люнетов.Перед установкой заготовки в неподвижный люнет на ней (примерно посередине) вытачивают неглубокую канавку немного шире кулачков люнета, чтобы устранить биение этого участка поверхности. Во избежание прогиба заготовки канавку вытачивают проходным упорным резцом с отрицательным углом наклона главной режущей кромки. Глубина резания и подача при этом должны быть небольшими.

Очень длинный вал может прогнуться даже при осторожном вытачивании канавки. В таком случае канавку вытачивают сначала немного ближе к передней бабке, устанавливают в этом месте люнет, а затем выполняют вторую канавку посередине детали.

После этого люнет устанавливают и закрепляют на станине так, чтобы он расположился против канавки вала. Кулачки его равномерно, без сильного поджима подводят к поверхности канавки и закрепляют. Выполняя эти действия, следует учитывать возможность прогиба детали в случае неравномерного поджима кулачков. Чтобы избежать этого, кулачки люнета можно сначала установить по короткой шейке, которую протачивают на конце вала у заднего центра. Диаметр такой дополнительной шейки выполняют по диаметру канавки под кулачки люнета.

При изготовлении партии деталей кулачки люнета удобно установить один раз, перед работой, по короткой жесткой оправке.

После закрепления заготовки на станке вначале обтачивают одну половину вала (до люнета), а затем, после переустановки, оставшуюся часть. Люнет вторично, устанавливают по обработанной поверхности вала. Для уменьшения трения канавку под кулачки люнета смазывают маслом.

Неподвижные люнеты также используются для подрезки торца, центрования и обработки отверстия на конце длинного вала, если последний не проходит в отверстие шпинделя. В этом случае вал

закрепляют одним концом в патроне, а вторым — устанавливается в кулачки люнета.

Подвижный люнет применяют при обработке длинных цилиндрических поверхностей. Кулачки его располагают правее резца на расстоянии 10—15 мм. Требуемое смещение резца выполняют верхними салазками суппорта.

Кулачки подвижного люнета устанавливаются по обработанной поверхности первой детали из партии. Для этого сначала на ее конце обтачивают небольшой участок длиной 20—25 мм до необходимого диаметра, к которому вплотную подводят кулачки люнета. Если работа ведется без охлаждения, надо периодически полизать маслом обработанную поверхность перед кулачками люнета.

Нежесткие длинные валы даже при обработке в люнетах получаются с прогибом. Поэтому перед чистовым обтачиванием их правят.

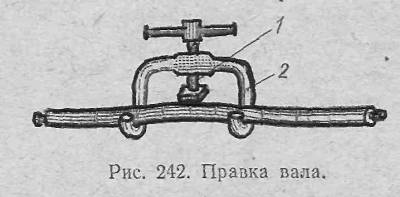

Правка выполняется правильной скобой (рис. 242) следующим образом. К поверхности вращающегося в центрах вала в различных местах по длине подносят кусочек мела, при этом на ней остаются меловые следы, которые показывают место прогиба. Если все следы оказались с одной стороны вала, то прогиб односторонний.

Место наибольшего прогиба определяют по величине дуги мелового следа. Там, где прогиб наибольший, длина дуги наименьшая. В этом месте и устанавливают винт 1 правильной скобы 2, как показано на рис. 242.

Так как во время правки вал немного удлиняется, задний центр следует перед этим слегка ослабить.

Часто вал имеет сложный прогиб в разные стороны. В таком случае по меловым следам находят преобладающее направление прогиба. Сначала правят участки, где направление прогиба противоположно преобладающему, чтобы получить общий односторонний прогиб. Затем выправляют вал, как было указано выше.

§ 4. Обработка эксцентриковых деталей.

К таким деталям относятся эксцентрики, эксцентриковые и коленчатые валы (рис. 243). Эксцентриковыми деталями называются детали, у которых оси отдельных поверхностей смещены параллельно ос ей других поверхностей.

Они характеризуются наличием поверхностей с параллельно смещенными осями. Величина смещения, осей называется эксцентриситетом.

Обработка эксцентриковых деталей на токарных станках может осуществляться: 1) в. 3-кулачковом патроне; 2) на оправке; 3) в 4-кулачковом патроне или на планшайбе; 4) по копиру; 5) в смещенных центрах; 6). при помощи центросместителей.

Обработка эксцентриков. Эксцентрики небольшой длины могут быть обработаны одним из первых четырех способов.

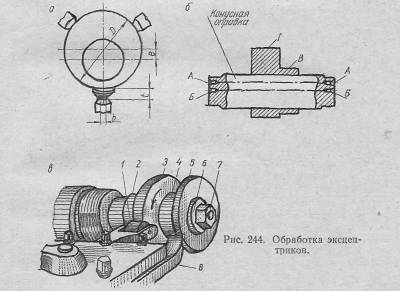

В 3-кулачковом патроне ось обрабатываемой эксцентриковой поверхности совмещается с осью вращения установкой подкладки под один из кулачков патрона (рис. 244, а).

Для уменьшения погрешности установки подкладку рекомендуется вырезать из кольца, отверстие которого выполняется по диаметру обрабатываемой детали. На выпуклой стороне подкладки срезают углы так, чтобы опорная площадка b была меньше ширины рабочей поверхности кулачка.

Если заготовка эксцентрика имеет ранее выполненное отверстие, ее обрабатывают с установкой на оправке (рис. 244, б). На торцах последней расположены две пары центровых отверстий, смещенных на величину эксцентриситета. Обработка ведется за две установки в центрах. В первой установке относительно отверстий А-А обтачивают поверхность Г, во второй

— относительно отверстий Б-Б обтачивают поверхность В.

Смещенную поверхность эксцентрика можно также обработать с установкой в 4-кулачковом патроне или на планшайбе. В этом случае на торце заготовки разметкой находят положение обрабатываемой поверхности, а затем ось ее совмещают с осью шпинделя одним из способов, описанных по рис. 237, виг.

При обтачивании эксцентрика по копиру (рис. 244, в) на оправку 2 устанавливается копир 3, промежуточная втулка 4, заготовка 5, шайба 6, закрепляемые гайкой 7. Оправка коническим хвостовиком устанавливается в отверстие шпинделя и затягивается длинным винтом или поджимается задним центром. В резцедержателе закрепляются широкий ролик 1 и резец 8. Ролик плотно прижимается к копиру пружиной, установленной в суппорте вместо винта поперечной подачи. При включении продольного перемещения суппорта резец будет обтачивать деталь по профилю копира.

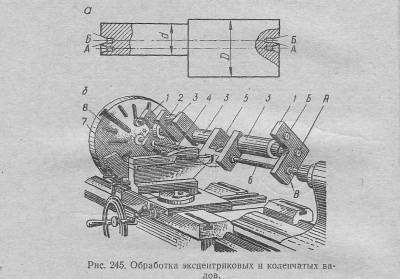

Обработка эксцентриковых и коленчатых валов. Поверхности таких валов обрабатывают в смещенных центрах, если они размещаются на торцах- детали, или при помощи центросместителей.

Первый способ изображен на рис. 245, а.

Для этого заготовку вначале обтачивают в нормальных центрах А-А до диаметра D. Вторую пару центровых отверстий Б-Б размечают и накернивают на торцах заготовки, после чего сверлят. У небольших заготовок это можно выполнить ручным способом центрования на токарном станке. В этом случае центровочное сверло устанавливается в шпиндель станка при помощи сверлильного патрона, а заготовку, зажатую в левой руке, опирают накерненным углублением на задний центр и подают вперед к сверлу перемещением пиноли задней бабки.

У заготовок крупных размеров смещенные центровые отверстия выполняют на центровочных станках либо посредством специально, го приспособления — кондуктора на сверлильных станках.

Если эксцентриситет большой и не позволяет разместить смещенные центровые отверстия на торце детали, их выполняют в съемных центросместителях, которые закрепляют на предварительно обточенные концевые шейки вала. При этом смещенная пара центровых отверстий должна располагаться строго в одной диаметральной плоскости. Пример такого способа обработки коленчатого вала показан на рис. 245, б. Коренные шейки 3 обтачиваются при установке заготовки по центровым отверстиям А-А центросместителей 7, шатунные шейки 2 и 5—соответственно в смещенных центровых отверстиях Б-Б и В-В.

Балансировку неуравновешенных частей осуществляют противовесом 7, который закрепляют на поводковой планшайбе 8, а жесткость вала повышают распорными стержнями 4 и 6.