1. Внешним осмотром оценить наличие трещин, сколов, следов износа

2. С помощью набора щупов измерить зазор между зубьями

3. Сделать вывод о дальнейшем использовании передачи

4. Аналогично провести операции со шлицевым соединением.

Контрольные вопросы

1. Где применяются шлицевые соединения

2. Где применяются зубчатые соединения

3. Что такое эвольвента

4. Какие виды шлицевых соединений существуют

Лабораторная работа №6

Тема: Дефектация подшипников качения.

Цель работы: изучить технологию дефектации подшипников качения и применяемые при этом приборы; закрепить и развить знания, способы дефектации деталей; приобрести практические навыки определения дефектов; научиться использовать средства контроля и руководство по капитальному ремонту автомобилей.

Оборудование и приспособления: подшипники качения, микрометр, штангенциркуль

Теоретические сведения.

Конструктивно-технологическая характеристика подшипников. Основными конструктивными элементами подшипников качения являются наружное кольцо, внутреннее кольцо, тела качения и сепаратор.

Основной характеристикой подшипника качения является его тип, который указывает на направление воспринимаемой нагрузки и форму тел качения. Существующая классификация содержит десять типов подшипников качения, которые обозначаются цифрами от 0 до 9.

Подшипники изготавливаются пяти классов точности 0, 6, 5, 4 и 2 (перечень дан в порядке повышения точности). На автомобилях применяют в основном подшипники класса 0. Для отремонтированных подшипников установлены три класса точности — HP, ОР и УР (класс HP соответствует классу 0 нового подшипника).

Точность размеров подшипника определяется допускаемыми отклонениями по внутреннему и наружному диаметрам, а также по ширине колец. Характеристика подшипников качения класса точности 0 приведена в табл.

табл.1 Характеристика подшипников качения

| Интервал номинальных диаметров d, D, мм | Нижнее допустимое отклонение, мкм | ||

| dm | Dm | B | |

| Свыше 18 до 30 | —10 | —9 | —120 |

| »30 »50 | —12 | —11 | —120 |

| »50 » 80 | —15 | —13 | —150 |

| »80 »120 | —20 | —15 | —200 |

| »120 »150 | —25 | —18 | —250 |

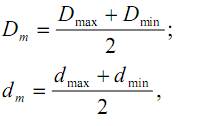

Параметры подшипников обозначаются следующим образом: d — диаметр отверстия внутреннего кольца; D — диаметр наружной поверхности наружного кольца; Вн, Вв — ширина колец подшипников, Sр — радиальный зазор, dm, Dт — средние диаметры внутреннего и наружного колец:

где Dmах, dmах — наибольшие; Dmin, dmin — наименьшие значения диаметра, полученные при измерении.

где Dmах, dmах — наибольшие; Dmin, dmin — наименьшие значения диаметра, полученные при измерении.

Вследствие того, что кольца подшипников имеют малую толщину и сравнительно легко деформируются после сборки с валами и корпусами, их годность определяется средними значениями диаметров Dm, dm.

На рабочих поверхностях подшипников не допускаются темные пятна или раковины, забоины, вмятины, глубокие риски или царапины, выкрашивание или шелушение.

На монтажных поверхностях подшипника допускаются: выработка не более 60 % рабочей поверхности на одном торце кольца (в пределах допуска на его ширину); следы зачистки мелких забоин и ржавчины; единичные грубые шлифовальные риски; единичные мелкие токарные риски, охватывающие 2/3 окружности кольца, длиной каждая не более 1/2 окружности; пучок мелких токарных рисок общей шириной не более 1/4 ширины кольца и длиной не более 1/2 окружности; чернота размером не более 10 % площади шлифовальной поверхности; ожоги, видимые без травления.

Подшипники при вращении должны иметь ровный и мягкий, без заедания ход, сопровождающийся незначительным шумом.

Зазор между кольцами и телами качения в подшипнике до посадки его на рабочее место называется начальным радиальным зазором.

Размеры радиальных зазоров в радиальных однорядных шариковых подшипниках

приведены в табл.

Табл. 2. Размеры радиальных зазоров

| d, мм | Sр, мкм | Величина контрольной нагрузки, Н | |

| Наименьший | Наибольший | ||

| Свыше 18 до 30 | |||

| »30 »40 | |||

| »40 »50 | |||

| »50 »65 | |||

| »65 »80 | |||

| »80 »100 |

Вид и характер дефектов. Условия работы подшипника зависят от типа и места установки. В общем случае условия работы определяются воздействием сил трения, коррозии, температуры, вибрации и переменной по величине многократной контактной нагрузки.

В процессе работы у подшипника возникают износы, механические и коррозионные повреждения тел качения, рабочих и посадочных поверхностей, увеличиваются зазоры и неравномерность вращения.

Большинство подшипников (75 %) выбраковывается из-за увеличения зазоров выше предельных значений, из-за износа посадочных поверхностей — 21 %. Повреждения рабочих поверхностей дорожек и тел качения встречаются у 11 % подшипников, поломки деталей — у 9%.

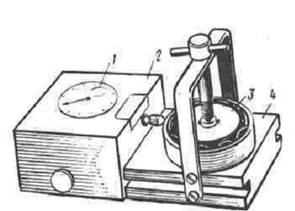

Рис.1. Прибор для определения радиального зазора

Прибор для определения радиального зазора подшипников качения включает в себя основание 4, прижим 3, передвижную каретку 2 с индикатором часового типа 1.

Проверяемый подшипник устанавливают на основании и закрепляют прижимом. Стержень индикатора упирают в наружное кольцо подшипника, обеспечивая натяг. Разность показаний стрелки индикатора при ручном перемещении (усилия нажатия пальцев см. табл.) наружного кольца до упора в продольном направлении определит радиальный зазор.

Подшипник в сборе проверяют по радиальному зазору, характеру вращения и состоянию тел качения, наружное и внутреннее кольца контролируют по размерам и шероховатости посадочных поверхностей и по состоянию беговых дорожек, номинальный диаметр наружного кольца определяют штангенциркулем, а номинальный размер отверстия по условному обозначению подшипника.

Если действительные значения параметров подшипников вышли за пределы допустимых, то такие подшипники выбраковываются.

Ниже приводится технологическая инструкция на дефектацию подшипников

1.Подготовить исходные данные

Названия конструктивных элементов, подлежащих дефектации (наружное и внутреннее кольца, подшипник в сборе),

Параметры и их значения определяющие состояние проверяемых деталей подшипника, записать в графу «З» разд.

2. Определить состояние подшипников в сборе

Установить наличие выбраковочных признаков, а при их отсутствии—характер и места

дефектов. Результаты записать в таблицу. Проверить на шум и легкость вращения. Объективные ощущения характера вращения записать в отчет.

1. Измерить радиальный зазор в подшипнике. Зазор определяют при трех положениях кольца через 120°.

4. Обмерить посадочные поверхности колец

5. Измерить D, d и В в двух взаимно перпендикулярных плоскостях.

6. Рассчитать Dm, dm Результаты замеров и расчетов записать в разд. 2.4 отчета

7. Сделать заключение

Сопоставить действительное состояние подшипника с требованиями ГОСТ 520—71 или

РК 200-РСФСР-2025—73 и отнести его к одной из двух категорий: «без ремонта», «в брак» В разд. 2.3 отчета записать правила монтажа подшипниковых узлов

| Парамет ры | Номера подшипников | ||||||||||

| Плоскости замеров | |||||||||||

| А-А | Б-Б | А-А | Б-Б | А-А | Б-Б | А-А | Б-Б | А-А | Б-Б | ||

| D | |||||||||||

| Dm | |||||||||||

| Bн | |||||||||||

| d | |||||||||||

| dm | |||||||||||

| Bв | |||||||||||

| Sp | 00 1200 2400 | ||||||||||

Контрольные вопросы

1. Как расшифровывается условное обозначение подшипника качения

2. Назовите типы подшипников качения и их детали.

3. Каковы основные дефекты подшипников качения и причины их возникновения?

4. Какие параметры определяют состояние посадочных поверхностей подшипников?

5. Как определить радиальный зазор в подшипниках качения и как он влияет на работу

механизма?

Лабораторная работа №7

Тема: Дефектация клапанных пружин.