Содержание работы:

· изучение конструкции пружин и условий их работы,

· определение состояния основных конструктивных элементов,

· изучение конструкции прибора для дефектации пружин и способов их контроля

· оформление отчета о результатах работы.

Оборудование и оснастка рабочего места:

лабораторный стол, источник сжатого воздуха с давлением 0,6 МПа, контрольно-проверочная плита, прибор для определения упругости пружин, лупа 4-кратного увеличения, штангенциркуль ШЦ-11-200-0,05 (ГОСТ 4381—80), линейка металлическая ГОСТ 427—75), угольник (ГОСТ 3749—77), набор щупов (ГОСТ 882—75).

Конструктивно-технологическая характеристика пружин клапана.

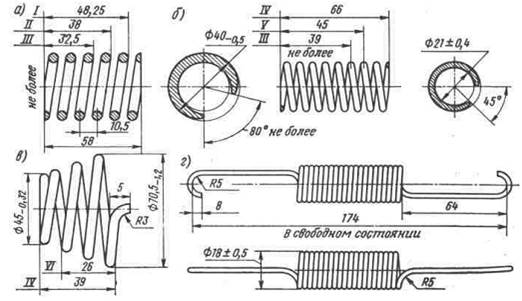

Конструктивными элементами пружин (рис. 4) являются опорные и рабочие витки. Отклонения от размеров пружин, указанных в чертежах, не должны превышать по наружному диаметру 0,2—0,4 мм, а по числу витков — 0,2 витка; концевые витки пружины должны быть завиты в замкнутом кольце и зашлифованы перпендикулярно к образующей поверхности пружины на длине не менее 0,75 длины окружности; зазор между концевыми и рабочими витками не должен превышать 3 % от номинального шага между рабочими витками; отклонения от перпендикулярности опорных поверхностей пружины в свободном состоянии к ее образующей не должно превышать 1 %', опорные поверхности должны быть плоскими по длине не менее 3/4 длины окружности концевого витка; концы опорных витков пружины должны иметь толщину не менее 15 % от диаметра проволоки; витки пружины должны быть концентричны между собой (отклонения от концентричности не должны превышать 2 % от среднего диаметра пружины).

При обжатии под нагрузкой пружина не должна иметь остаточных деформаций,

отклонения нагрузок от номинальных не должны превышать ±6°/о.

Вид и характер дефектов. В результате эксплуатации пружины теряют жесткость,

витки деформируются, нарушается концентричность витков, появляются трещины, обломы,

поверхность опорных витков изнашивается.

При наличии дефектов, превышающих значения, допустимые без ремонта, пружины

бракуются.

Устройство прибора для контроля упругости пружин.

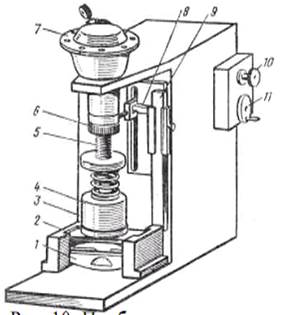

Прибор рис. 3 состоит из корпуса 3, основания 2, столика 4, тормозной камеры 7, линейки 9, динамометра 1, штока 5, камеры 7, линейки 9, динамометра 1, штока 5, указателя длины 8, контргайки 6, маховика грубой настройки 10, маховика тонкой настройки 11.

,

Рис 3. Прибор для контроля упругости пружин

Рис. 4. Основные виды автомобильных пружин:

а — пружина клапана двигателя; а — пружина сцепления; в — пружина рычага переключения передач; г — пружина стяжная колодок тормоза; I — под нагрузкой 268—308 Н: II — под нагрузкой 600—680 Н; III — при сжатии до соприкосновения витков; IV — в свободном состоянии; V — под нагрузкой 780—870 Н VI — под нагрузкой 240—280 Н.

Работа на приборе.

Давление воздуха в системе довести до 0,2 — 0,4 МПа, установить пружину на столик прибора, шток тормозной камеры вывернуть до упора в опорный виток пружины и завернуть контргайку 6, запомнить положение стрелки указателя длины 8 (начало отсчета длины пружины),

Вращать по часовой стрелке маховик грубой настройки до начала открытия воздушного крана (шток камеры переместится на 2 —3 мм вниз), вращать по часовой стрелке маховик тонкой настройки, сжимая пружину до соприкосновения витков, вращать маховик тонкой настройки против часовой стрелки (нагрузка снимается, пружина возвращается в первоначальное состояние), повторить последние два перехода,

маховик тонкой настройки вращать по часовой стрелке, сжимая пружину до длины заданной техническими условиями. Стрелка динамометра покажет величину силы сжатия.

Вращать маховик тонкой настройки против часовой стрелки до приведения пружины в

первоначальное состояние записать длину пружины в свободном состоянии.

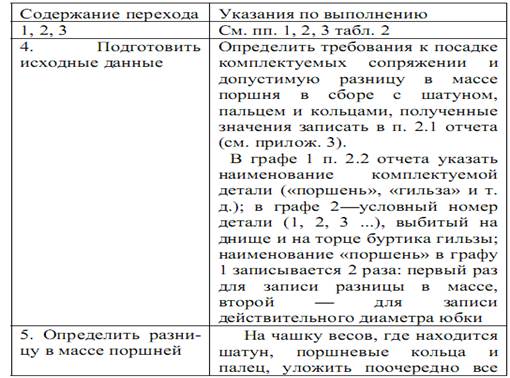

Ниже приводится технологическая инструкция на дефектацию пружин

2. Установить принадлежность нескольких пружин к агрегату автомобиля соответствующей марки, для чего: определить тип пружины; измерить длину пружины в свободном состоянии (Н), наружный диаметр (0), число витков (п), шаг пружины и диаметр проволоки (/, и); полученные результаты сопоставить с требованиями чертежа и сделать заключение о принадлежности пружин к агрегату.

3. Для каждого конструктивного элемента (опорные и рабочие витки, пружина) определить параметры, их значения, а также способы и средства дефектации (см. п. 5.2).

3. Определить состояние пружины

3.1. Осуществить визуальный контроль

С помощью лупы 4-кратного увеличения установить наличие выбраковочных признаков, а при их отсутствии — места расположения и характер отколов, выработки и других видимых дефектов. Результаты записать в таблицу

3.2. Определить значения параметров

Измерить наружный диаметр в трех поясах (по концам и в середине), высоту, шаг и толщину опорных витков. Зазор между концами опорных витков и рабочими витками,

перпендикулярность плоскостей опорных витков и образующей пружины, концентричность

витков между собой. Результаты измерений записать в таблицу

3.3. Определить усилие пружины

Установить пружину на приспособление и определить усилие нагрузки (на сжатие или

растяжение) по заданной длине (см. РК 200-РСФСР-2025—73). Уменьшение усилия по

сравнению с нормативом свидетельствует о потере пружиной упругости. Последовательность

определения усилия пружины изложена выше. Остаточная деформация пружин не допускается

4. Сделать заключение

Сравнить действительное состояние пружин с требованием РК 200-РСФСР-2025—73 и в

графу «б» отчета записать категорию ее состояния («без ремонта», «брак»)

| Параметры | Номер пружины | |||

| Тип пружины Н N D T d P |

Контрольные вопросы и задания

1. Перечислите конструктивные и технологические требования к элементам пружин.

2. Каковы возможные дефекты пружин?

3. Каковы способы и средства дефектации пружин?

4. По каким параметрам и с какой целью осуществляется подбор пружин для

одного агрегата?

5. Как влияет изменение свойств пружин на работу двигателя, сцепления, тормозов?

Лабораторная работа № 8

Тема: Комплектование поршней с гильзами цилиндров двигателя.

Цель работы: изучить технологию комплектования поршней с гильзами цилиндров двигателя; уяснить сущность метода комплектования деталей; приобрести практические навыки при комплектовании поршней

Оборудование и оснастка рабочего места: лабораторный стол, штангенциркуль ШЦ-II-250-0,05, поршень а/м ВАЗ-2107, блок цилиндров а/м ВАЗ-21213

Теоретические сведения.

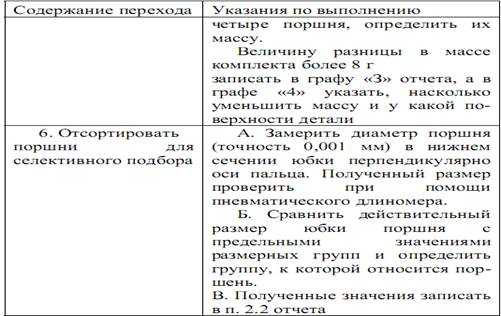

Основные требования к сопряженным поверхностям. Поршни и гильзы, подвергающиеся комплектации, должны быть одной категории (одного ремонтного размера или размера по чертежу).

Комплектование начинают с подбора поршней по массе (540±2) г, разница которой у поршня в сборе с шатуном, пальцем и поршневыми кольцами должна быть не более 8 г. Изменение массы шатуна в сборе с поршнем осуществляется подбором перечисленных выше деталей.

Изменение массы поршня осуществляется фрезерованием торца бобышек до размера не менее 23 мм от оси отверстия под палец. Изменение массы шатуна осуществляется фрезерованием прилива на верхней головке до размера не менее 19 мм от центра головки и фрезерованием прилива на крышке нижней головке до глубины не менее 36 мм от ее центра.

Поршни и гильзы для обеспечения селективной сборки рассортировывают на пять размерных групп с групповым допуском 0,012 мм. Обозначения размерной группы (А, 1В, 2Д и др.) выбивают на днище поршня, у гильзы — на ее верхнем торце. Размерная группа поршней, устанавливаемых на двигатель, должна соответствовать размерной группе гильз цилиндров. Допускается подбор поршней из соседних групп (только для двигателя ЗМЗ-402).

Для более точного комплектования на автотранспортных предприятиях обычно пользуются пневматическими длинномерами.

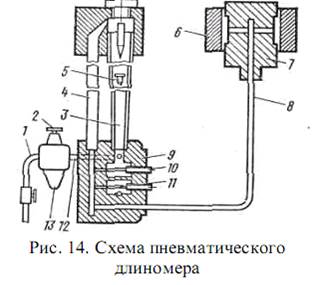

Устройство и работа пневматического длинномера. Пневматический длинномер (рис. 1) предназначен для измерения диаметров отверстий и валов с точностью до 0,0010 — 0,0001 мм. Действие его основано на измерении расхода воздуха, который зависит от величины зазора между торцами сопел и стенками проверяемой детали. Каждому зазору т. е. каждому размеру проверяемой детали, соответствуют свой расход воздуха и свое положение поплавка в трубке, которое определяют по шкале, тарируемой по результатам измерения установочных калибров.

Устройство и работа пневматического длинномера. Пневматический длинномер (рис. 1) предназначен для измерения диаметров отверстий и валов с точностью до 0,0010 — 0,0001 мм. Действие его основано на измерении расхода воздуха, который зависит от величины зазора между торцами сопел и стенками проверяемой детали. Каждому зазору т. е. каждому размеру проверяемой детали, соответствуют свой расход воздуха и свое положение поплавка в трубке, которое определяют по шкале, тарируемой по результатам измерения установочных калибров.

Воздух по шлангу поступает из сети в блок фильтра со стабилизатором 13, где он очищается от масла и механических примесей и получает постоянное давление, необходимое для работы длинномера за счет вращения винта 2. От стабилизатора воздух через шланг 12 поступает в канал в основании прибора под стеклянную трубку 3 с поплавком 5, из которой через шланг 8 попадает в измерительный калибр 7. При введении калибра в проверяемое отверстие детали 6 диаметр последнего определяется по положению поплавка 5 на шкале прибора. Между торцами сопловых отверстий калибра и стенками детали воздух выходит в атмосферу. С одной стороны трубки расположена миллиметровая шкала, а с другой — шкала, проградуированная с применяемым калибром. На основании 9 установлены краны 10 и 11, служащие для регулирования потока воздуха. Верхний кран 10 служит для пропускания воздуха в трубку 4 помимо трубки 3. Нижний кран 11 выпускает воздух в атмосферу после прохождения отсчетного устройства, минуя калибр.

Отсчетные устройства пневматического длинномера могут иметь 1—10 трубок для одновременного измерения соответствующего числа параметров (один параметр — одна трубка и т. д.).

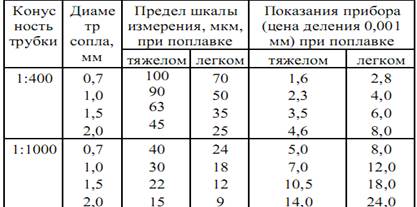

Необходимые пределы измерений обеспечиваются путем применения трубок

различной конусности (1:400 и 1:1000). Требуемая точность достигается подбором массы поплавка и диаметра сопла на измерительном калибре (табл. 1).

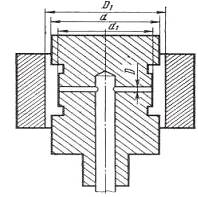

Измерительный калибр представляет собой пробку или кольцо, имеющие два

диаметрально расположенных сопла (рис. 2). Наружный диаметр калибра d должен быть меньше наименьшего диаметра проверяемого отверстия D1 на 0,005—0,015 мм в

зависимости от номинального диаметра. Диаметр по торцам сопел d1 калибра должен быть меньше наименьшего контролируемого отверстия при диаметре сопла 0,7 мм—на 0,070 мм; 1,0 мм — на 0,040 мм; 1,5мм— на 0,030 мм; 2,0 мм — на 0,020 мм.

Работа прибора.

Работа прибора.

1. Настроить прибор: отрегулировать положение поплавка (винтами стабилизатора) и счетного устройства (см. рис. 14), учитывая, что при завертывании винта 3 стабилизатора предельное положение поплавка перемещается вверх, при отвертывании — вниз (перед началом регулировки проверить давление воздуха по манометру, установленному в корпусе стабилизатора давления, и при необходимости отрегулировать его на 0,15МПа).

2. Измерительный калибр ввести в установочное кольцо, соответствующее измеряемому отверстию (оно должно иметь наименьший предельный размер), после чего с помощью регулировочных винтов сместить поплавок в нижнюю часть шкалы и сделать на ней соответствующую отметку.

3. Ввести измерительный калибр в другое установочное кольцо (имеющее наибольший

предельный размер) и с помощью крана параллельного пропуска воздуха 7 установить необходимую длину шкалы. При этом необходимо, чтобы начало шкалы не сместилось.

Против крайних положений поплавка делают отметки.

4. Участок между отметками разбивают в соответствии с разностью размеров между

установочными калибрами, определяя значение каждого деления.

5. Вводят измерительный калибр в измеряемое отверстие и по положению 7поплавка

определяют диаметр отверстия. Для определения размера вала используют измерительный калибр, представляющий собой кольцо.

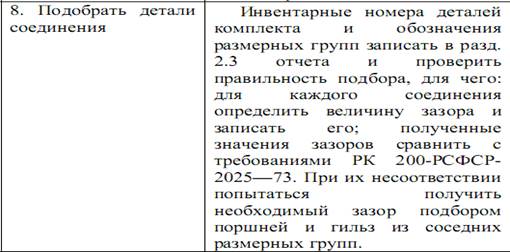

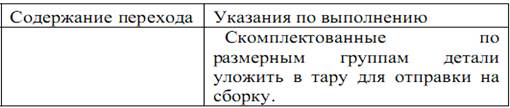

Ниже приводится технологическая инструкция по комплектации поршня с гильзой

Контрольные вопросы

1. В чем заключается сущность комплектования

2. С чего начинается комплектование

3. Что такое сортировка