В процессе работы на распределительный вал воздействуют силы трения, вибрация, знакопеременные нагрузки, среда и др. Все это вызывает появление износов, нарушение качества поверхности шеек (задиры, риски, коррозия), механические повреждения (выкрашивание зубьев шестерен, отколы по торцам вершин кулачков), отклонения расположения (Δ биения до 0,10мм).

Дефекты, если они не обладают браковочными признаками, устраняют обработкой под ремонтные размеры (РР), слесарно-механической обработкой, пластическим деформированием, вибродуговой наплавкой, наплавкой под слоем легирующего флюса.

Ниже приводится технологическая инструкция на дефектацию распределительного вала

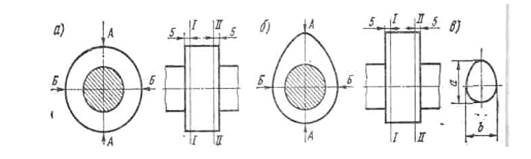

Рис. 1. Схема обмера опорных шеек (а) и кулачков (б, в) распределительного вала

| Содержание работы | Указания по выполнению |

| 1. Ознакомиться с организацией рабочего места и проверить его комплектность | Уяснить специализацию рабочего места, назначение и расположение оборудования, оснастки, деталей, документов и справочной информации, уровень механизации труда. |

| 2. Изучить конструктивно- технологическую характеристику деталей, условия работы и возможные дефекты | Уяснить конструктивные элементы деталей и технологические требования к ним, вид и род трения, характер воспринимаемых нагрузок, агрес- сивность среды, вид и характер дефектов, способы и средства дефектации, методы устранения дефектов и технологию ремонта, требования РК 200-РСФСР- 2025—73 на ремонт |

| 3. Изучить оборудование и оснастку | Уяснить правила пользования инструментом и правила техник безопасности. Подготовить инструмент к работе. |

| 4. Подготовить исходные данные | Названия конструктивных элементов, подлежащих дефектации (опорные шейки, кулачки, распределительный вал) записать в графу 2, разд. 2.2 отчета Для каждого конструктивного элемента определить технологические параметры (размеры по рабочему чертежу, допустимые без ремонта ремонтные, требования к точности размера, формы и расположения, к качеству рабочих поверхностей) Назначить способы и средства дефектации. Значения параметров записать в отчет |

| 5. Проверить состояние центровых отверстий | При наличии повреждений распределительный вал устанавливать на прибор ПБМ нельзя |

| 6. Установить вал в центры ПБМ-500 | С разрешения преподавателя |

| 7. Определить состояние вала | |

| 7.1. Осмотреть распределительный вал | Установить наличие выбраковочных признаков, а при их отсутствии — места расположения и характер рисок, царапин, выработки и других видимых дефектов. Результаты записать в графу «4» разд. 2.2 отчета |

| 7.2. Определить размеры опорных шеек, мм | Измерить диаметры шеек микрометром. Измерения каждой шейки провести в поясах I—I и II—II (рис. 1, а) и двух взаимно перпендикулярных плоскостях А—А и Б—Б (плоскость А—А расположена в плоскости первого кулачка) Результаты замера записать в разд. 2.4 отчета (табл. 6) |

| 7.3. Определить величину общего износа (Иобщ) для всех шеек, мм | Иобщ=dн —dи, где dн— диаметр шейки до начала эксплуатации (наименьший предельный размер по рабочему или ремонтному чертежу); dи — минимальный диаметр шейки (использовать значение с наибольшим износом) |

| 7.4. Определить величину одностороннего неравномерного износа (И), мм | И=βИобщ, где (β=0,6—коэффициент неравномерности |

| 7.5. Определить нецилиндричность шеек | ∆СВ=d А–А — d Б–Б ∆КOH.= d I-I— d II-II. Для каждой шейки получить два значения овальности и два — конусообразности. Наибольшие значения записать в разд. 2.2 отчета |

| 7.6. Определить размер обработки опорных шеек при износе в пределах РР,мм | Расчет вести по шейке, имеющей наибольший износ dp=dИ – H–2Z. где dp — наибольший предельный размер ремон- тируемой шейки; Z—минимальный односторонний припуск на обработку (для шлифования 2Z=0,05) |

| 7.7. Назначить категорию РР для всех опорных шеек (dpp), мм | Записи расчетов вести в разд. 2.1 отчета Сравнить результаты расчета со значениями РР (табл. 15 из РК 200-РСФСР-2025—73) и выбрать ближайшее меньшее значение dpp<dp. Категорию РР, диаметр и допуск записать в графу «6» разд. 2.2 отчета |

| 7.8. Определить состояние кулачков (см рис. 4. б, в) | Измерить микрометром диаметры цилиндрической части кулачков (размер b, рис. 4, а) в двух поясах, отстоящих от торцов на 5 мм (рис. 4,6). Измерить высоту кулачков (размер а, рис. 4, в) в двух поясах. Рассчитать высоту подъема каждого клапана h=а—b. Результаты записать в разд. 2.4 отчета (см. табл. 6). Наименьший действительный размер цилиндрической части и высоты подъема клапана записать в графу «4» разд. 2.2 отчета. Определить состояние кулачков по профилю, для чего опереть шаблон на кулачок и установить характер износа. Определить необходимость ремонтных воздействий. |

| 7.9. Определить радиальное биение распределительного вала | Радиальное биение определяется по средней (относительно крайних) шейке. Для этого стержень индикатора упирают в среднюю опорную шейку. Обеспечив натяг, поворачивают вал пока стрелка не займет одно из крайних положений. Затем поворачивают вал на 180° и определяют новое положение стрелки. Разность между двумя показаниями и определит биение вала. Прогиб I вала равен половине его биения |

Таблица 2. Полученные измерения

| Пояс измерений | Плоскость измерений | Номера шеек распределительного вала | |||||

| Опорные шейки | Ι-Ι ΙΙ-ΙΙ | А-А Б-Б Овальность А-А Б-Б овальность | |||||

Контрольные вопросы

1. Перечислите основные конструктивные элементы распределительного вала и его дефекты.

2. Какие параметры характеризуют состояние опорных шеек и кулачков распределительного вала?

3. Как определить наибольший предельный размер шейки, по которому назначается категория ремонтного размера (РР)?

4. Как проверить распределительный вал на прогиб?

Лабораторная работа №4

Тема: Дефектация шатуна.

Цель работы: закрепление и развитие знания, способов, средств и техники дефектации деталей; приобретение практических навыков определения дефектов и их сочетаний; использования средств контроля и руководства по капитальному ремонту автомобилей; уяснение характера работ, выполняемых дефектовщиком.

Оборудование и оснастка рабочего места: стол дефектовщика, источник сжатого воздуха с давлением до 0,6 МПа, тиски слесарные, прибор для контроля шатунов, пневматический гайковерт (ГОСТ 10210—74), динамометрический ключ с головками, индикаторные нутромеры НИ 18-50 и 50-100 (ГОСТ 868—82), микрометры рычажные МР-50 и МР-75 (ГОСТ 4381—80), штангенциркуль ШЦ-П-160-0,05 (ГОСТ 166—80).

Теоретические сведения.

Конструктивно-технологическая характеристика детали. Основные конструктивные элементы шатуна — верхняя и нижняя головки, стержень шатуна, отверстия под болты нижней головки.

Требования к точности размеров обрабатываемых поверхностей в пределах квалитетов 4—5; отклонения формы не должны превышать половины поля допуска на размер; отклонения расположения не должны превышать 0,02— 0,05 мм на 100 мм длины. Шатуны должны соответствовать заданной массе. Расстояние между осями головок выдерживается с точностью до 0,1 мм. Шероховатость обрабатываемых отверстий не грубее Ra = 0,63 мкм.

Установочными базами служат основные рабочие поверхности.

Вид и характер дефектов. Способы их устранения. В процессе работы на шатун

действуют значительные нагрузки от давления газов в цилиндрах и инерционных сил, что вызывает напряжение изгиба и кручения в условиях повышенной температуры и контактных циклических нагрузок на поверхности отверстий. Это вызывает появление износов отверстий (∆изн до 0,05 мм) и торцов нижней головки (∆изн до 0.1 мм).

Деформация от изгиба и скручивания может достигать АИЗГ = 0,2 мм на 100 мм длины. Износы устраняют слесарно-механической обработкой или железнением; деформации — правкой «вхолодную» с последующей термической стабилизацией. При механических повреждениях шатун бракуют.

Деформация от изгиба и скручивания может достигать АИЗГ = 0,2 мм на 100 мм длины. Износы устраняют слесарно-механической обработкой или железнением; деформации — правкой «вхолодную» с последующей термической стабилизацией. При механических повреждениях шатун бракуют.