ГБПОУ «КАСЛИНСКИЙ ПРОМЫШЛЕННО-ГУМАНИТАРНЫЙ ТЕХНИКУМ»

ВЕРХНЕУФАЛЕЙСКИЙ ФИЛИАЛ

Методические указания

По выполнению курсового проекта

МДК.01.02 Основное оборудование для производства сварных конструкций

специальность 22.02.06 Сварочное производство

2018-2019 г.г.

Настоящие методические указания и темы курсовых работ разработаны в соответствии с учебным планом по МДК.01.02. Основное оборудование для производства сварных конструкций, для студентов обучающихся по специальности 22.02.06 Сварочное производство.

| Рассмотрено на заседании ПЦК Протокол № ___ от _____________ Председатель _____З.А. Дмитриева | Утверждаю Зам. директора ________ Н.Н. Ефанова «___» ____________ 20__ г. |

Разработчики:

| ГБПОУ «КПГТ» | преподаватель | С. П. Хаев |

(место работы) (место работы)

| (занимаемая должность) |  (инициалы, фамилия) (инициалы, фамилия)

|

Пояснительная записка

Закрепление и более углубленное рассмотрение ранее изученных теоретических вопросов осуществляется во время практических занятий и курсового проектирования. С целью оказания помощи студентам при выполнении курсового проекта разработаны методические указания по выполнению курсового проекта по междисциплинарному курсу Основное оборудование для производства сварных конструкций, для студентов, обучающихся по специальности 22.02.06 Сварочное производство.

Методические указания содержат материал, в котором подробно описаны этапы и последовательность выполнения курсового проекта, требования к его объему и содержанию, также представлен справочный материал, необходимый для проведения необходимых расчетов.

Цели и задачи курсового проекта

Цель курсового проекта – закрепление, систематизация и расширение теоретических знаний и приобретение практических навыков в вопросах применения приспособлений для изготовления сварных конструкций.

Задача проекта – практические решения этих вопросов связанных с изготовлением конкретной сварной конструкции

Для достижения этих целей студент должен ясно представлять условия задания, правильно выбрать и обработать исходные данные, определить рациональную технологию выполнения проекта, обосновать ее целесообразность, исходя из принципа наивысшей производительности и экономичности.

Кроме того, студент должен уметь пользоваться технической литературой, правильно излагать свои мысли и грамотно выполнять чертежи.

Курсовой проект на тему Приспособление для изготовления сварных конструкций состоит из пояснительной записки в объеме 20-30 листов и графической части выполненной в формате А4 или А3.

Бланки титульного листа (Приложения 1-4) обучающиеся получают в учебной части (каб. 112) или копируют на официальном сайте.

Содержание курсового проекта

Таблица 1. Содержание курсового проекта

| Введение | ||

| 1 Общая часть | ||

| 1.1 | Характеристика сварного изделия | |

| 1.2 | Описание конструкции сварного узла с анализом его технологичности | |

| 2 Расчетная часть проекта | ||

| 2.1 | Выбор и обоснование основного материала | |

| 2.2 | Обоснование типа производства | |

| 2.3 | Выбор, обоснование и анализ возможных способов сварки | |

| 2.4 | Выбор и обоснование сварочных материалов | |

| 2.5 | Подбор режимов сварки, выбор сварочного оборудования | |

| 3 Конструкторская часть | ||

| 3.1 | Выбор и обоснование схемы базирования заготовок (изделия) | |

| 3.2 | Определение усилий действующих в приспособлении | |

| 3.3 | Расчет зажимных элементов и основания приспособления | |

| 3.4 | Описание конструкции сборочно-сварочного приспособления и сварочного поста | |

| 4 Охрана труда | ||

| 4.1 | Электробезопасность | |

| 4.2 | Пожаробезопасность | |

| Заключение | ||

| Библиографический список | ||

| Приложение |

Проектирование специального механического оборудования

В опытном единичном и мелкосерийном производстве экономически целесообразно использовать универсальные сборочно-разборные приспособления (УСПС), которые позволяют компоновать на базовых плитах или кольцах из стандартных деталей и узлов сборочные приспособления.

При проектировании специальной оснастки необходимо:

·выбрать схему базирования;

·определить усилия, действующие в приспособлении;

·рассчитать зажимные элементы и основание приспособления;

·вычертить приспособление с необходимыми разрезами и сечениями.

Чертеж приспособления представляется на графическом листе.

Темы курсовых работ:

1. Разработать сварной пост, приспособление для изготовления конструкции: «Металлический гараж»;

2. Разработать сварной пост, приспособление для изготовления конструкции: «Ферма»;

3. Разработать сварной пост, приспособление для изготовления конструкции: «Металлическая теплица»;

4. Разработать сварной пост, приспособление для изготовления конструкции: «Металлическая скамейка»;

5. Разработать сварной пост, приспособление для изготовления конструкции: «Эстакада»;

6. Разработать сварной пост, приспособление для изготовления конструкции: «Остановочный комплекс»;

7. Разработать сварной пост, приспособление для изготовления конструкции: «Бокс»;

8. Разработать сварной пост, приспособление для изготовления конструкции: «Водяной котел»;

9. Разработать сварной пост, приспособление для изготовления конструкции: «Водонапорной вышки»;

10. Разработать сварной пост, приспособление для изготовления конструкции: «Кессон»;

11. Разработать сварной пост, приспособление для изготовления конструкции: «Стационарный мангал»;

12. Разработать сварной пост, приспособление для изготовления конструкции: «Камин»;

13. Разработать сварной пост, приспособление для изготовления конструкции: «Дробилка»;

14. Разработать сварной пост, приспособление для изготовления конструкции: «Шкаф»;

15. Разработать сварной пост, приспособление для изготовления конструкции: «Верстак»;

16. Разработать сварной пост, приспособление для изготовления конструкции: «Навес»;

17. Разработать сварной пост, приспособление для изготовления конструкции: «Барабан галтовочный»;

18. Разработать сварной пост, приспособление для изготовления конструкции: «Балка коробчатого типа»;

19. Разработать сварной пост, приспособление для изготовления конструкции: «Трубопровод»;

20. Разработать сварной пост, приспособление для изготовления конструкции: «Подкрановой балки»;

21. Разработать сварной пост, приспособление для изготовления конструкции: «Секция конвеера»;

22. Разработать сварной пост, приспособление для изготовления конструкции: «Расходная топливная цистерна»;

23. Разработать сварной пост, приспособление для изготовления конструкции: «Опора конвеера»;

24. Разработать сварной пост, приспособление для изготовления конструкции: «Шкаф для спецовки»;

25. Разработать сварной пост, приспособление для изготовления конструкции: «Двутавровая балка»;

26. Разработать сварной пост, приспособление для изготовления конструкции: «Опора неподвижная для трубопровода»;

27. Разработать сварной пост, приспособление для изготовления конструкции: «Траверса»;

28. Разработать сварной пост, приспособление для изготовления конструкции: «Кронштейн»;

29. Разработать сварной пост, приспособление для изготовления конструкции: «Обечайка»;

30. Разработать сварной пост, приспособление для изготовления конструкции: «Стойка опорная для грузовых машин».

Примечание: обучающийся может выбрать иную тему, не предусмотренную в вышеуказанном перечне тем курсовых работ, по согласованию с преподавателем.

Методические указания по выполнению курсового проекта

Введение

Во введении следует обосновать актуальность избранной темы, раскрыть ее теоретическую и практическую значимость, сформулировать цели и задачи работы.

Введение должно подготовить читателя к восприятию основного текста работы. Оно состоит из обязательных элементов, которые необходимо правильно сформулировать.

В первом предложении называется тема курсовой работы.

Актуальность исследования (почему это следует изучать?) рассматривается с позиций социальной и практической значимости. В данном пункте необходимо раскрыть суть исследуемой проблемы и показать степень ее проработанности в различных трудах (юристов, экономистов, техников и др.). Здесь же можно перечислить источники информации, используемые для исследования. (Информационная база исследования может быть вынесена в первую главу).

Цель исследования (какой результат будет получен?) должна заключаться в решении исследуемой проблемы путем ее анализа и практической реализации. Цель всегда направлена на объект.

Таким образом, введение должно подготовить к восприятию основного текста работы.

1 Общая часть

1.1 Характеристика сварного изделия

Здесь необходимо осветить:

- область применения и назначение сварной конструкции, описание её работы;

- условия работы, степень ответственности и требования к сварной конструкции;

1.2 Описание конструкции сварного узла с анализом его технологичности

В данном пункте курсовой работы необходимо изложить:

- конструктивное оформление, основные размеры и типы применяемых сварных соединений;

- анализ технологичности конструкции.

Возможность расчленения ее на отдельные узлы, подузлы, которые могут быть собраны и сварены на специальных рабочих местах с применением универсальной сборочно-сварочной оснастки и механизированных способов сварки с учетом свариваемости стали.

2 Расчетная часть проекта

2.1 Выбор и обоснование основного материала

Обоснование основного металла сварной конструкции следует производить с учетом следующих основных требований:

- обеспечения прочности и жесткости при наименьших затратах ее изготовления с учетом максимальной экономии металла;

- гарантирования условий хорошей свариваемости при минимальном разупрочнении и снижении пластичности в зонах сварных соединений;

- обеспечения надежности эксплуатации конструкции при заданных нагрузках, при переменных температурах в агрессивных средах.

Указать механические свойства и химический состав свариваемого материала.

Изучить литературу и установить свариваемость выбранной марки стали по эквиваленту углерода Сэкв, из формулы:

Cэк  (1.1)

(1.1)

где:

Сэкв – эквивалент углерода, %;

- содержание углерода, %;

- содержание углерода, %;

- содержание магния, %;

- содержание магния, %;

- содержание никеля, %;

- содержание никеля, %;

- содержание хрома, %;

- содержание хрома, %;

- содержание молибдена, %;

- содержание молибдена, %;

- содержание ванадия, %;

- содержание ванадия, %;

Си - содержание меди, %.

Стали, у которых Сэ = 0,2...0,45%, хорошо свариваются, не требуют предварительного подогрева и последующей термообработки.

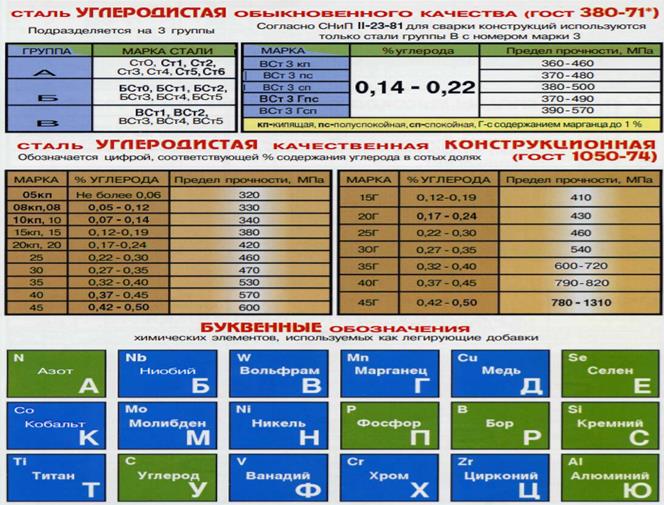

Расшифровать выбранную маркировку стали (рис. 1).

Рисунок 1. Обозначение сталей

2.2 Обоснование типа производства

Все машиностроительные предприятия, цехи и участки могут быть отнесены к одному из трёх типов производства:

- единичному;

- серийному;

- массовому.

Единичное производство это изготовление изделия одного наименования. Оно отличается универсальностью оборудования и рабочих мест. В сварочном производстве почти полностью отсутствует специальное сварочное оборудование, сборочно-сварочные приспособления и механизмы.

Серийное производство характеризуется ограниченной номенклатурой изготавливаемых изделий и большим объёмом выпуска, повторяющимся через определённый промежуток времени партиями.

Технологический процесс в серийном производстве дифференцирован, т.е. разделён на отдельные операции, которые закреплены за отдельными рабочими местами. Сравнительно устойчивая номенклатура позволяет широко применять специальные сборочно-сварочные приспособления, внедрять автоматизированные способы сварки, а на отдельных участках организовать поточные линии. При этом используется как общецеховой транспорт, так и напольный. Специализация отдельных видов работ требует высокой квалификации рабочих.

В серийном производстве более детально разрабатываются технологические процессы с указанием режимов работ, способов контроля.

Серийное производство значительно эффективнее, чем единичное, т.к. более полно используется оборудование, а специализация рабочих мест обеспечивает производительность труда. В зависимости от числа изделий в партии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство.

Массовое производство характеризуется непрерывным изготовлением узкой номенклатуры изделий в течение продолжительного времени и большим объёмом выпуска. Оно позволяет широко использовать специальное высокопроизводительное оборудование и приспособления. Это обеспечивает высокую производительность труда, лучшее использование основных производственных фондов и более низкую себестоимость продукции, чем в серийном и единичном производстве.

Исходя из массы и габаритов сварной конструкции, а также заданной программы выпуска, с учётом особенностей каждого типа производства выбирается тот или иной тип производства (см. табл. 2).

Таблица 2. Зависимость типа производства от программы выпуска (шт) и массы изделия

| Масса детали, кг | Единичное производство | Мелкосерийное производство | Среднесерийное производство | Крупносерийное производство | Массовое производство |

| <1,0 | <10 | 10-2000 | 1500-100000 | 75000-200000 | |

| 1,0-2,5 | <10 | 10-1000 | 1000-50000 | 50000-100000 | |

| 2,5-5,0 | <10 | 10-500 | 500-35000 | 35000-75000 | |

| 5,0-10,0 | <10 | 10-300 | 300-25000 | 25000-50000 | |

| >10 | <10 | 10-200 | 200-10000 | 10000-25000 |

2.3 Выбор, обоснование и анализ возможных способов сварки

Сборку сварных конструкций вединичном и мелкосерийном производстве можно производить по разметке с применением простейших универсальных приспособлений (струбцин, скоб с клиньями), с последующей прихваткой с использованием того же способа сварки, что и при выполнении сварных швов.

В условиях серийного производства сборка под сварку производится на универсальных плитах с пазами, снабжёнными упорами, фиксаторами с различными зажимами. На универсальных плитах сборку следует вести только в тех случаях, когда в проекте заданы однотипные, но различные по габаритам сварные конструкции. При помощи шаблонов можно собрать простые сварные конструкции.

В условиях серийного и массового производства сборку под сварку следует производить на специальных сборочных стендах или в специальных сборочно-сварочных приспособлениях, которые обеспечивают требуемое взаимное расположение входящих в сварную конструкцию деталей и точность сборки изготавливаемой сварной конструкции в соответствии с требованиями чертежа и технических условий на сборку.

Кроме того, сборочные приспособления обеспечивают сокращение длительности сборки и повышение производительности труда, облегчение условий труда, повышение точности работ и улучшение качества готовой сварной конструкции.

Собираемые под сварку детали крепятся в приспособлениях и на стендах с помощью различного рода винтовых, ручных, пневматических и других зажимов.

Выбор того или иного способа сварки зависят от следующих факторов:

- толщины свариваемого материала;

- протяжённости сварных швов;

- требований к качеству выпускаемой продукции;

- химического состава металла;

- предусматриваемой производительности;

- себестоимости 1 кг наплавленного металла;

Среди способов электродуговой сварки наиболее употребляемыми являются.

- ручная дуговая сварка;

- механическая сварка в защитных газах;

- автоматизированная сварка в защитных газах и под флюсом.

Ручная дуговая сварка (РДС) из-за низкой производительности и высокой трудоёмкости не приемлема в серийном и массовом производствах. Она используется в основном в единичном производстве.

Наиболее целесообразно использование механизированных способов сварки.

Одним из таких способов является полуавтоматическая сварка в углекислом газе, которая в настоящее время занимает значительное место в народном хозяйстве благодаря своим технологическим и экономическим преимуществам.

Технологическими преимуществами являются относительная простота процесса сварки, возможность полуавтоматической и автоматической сварки швов, находящихся в различных пространственных положениях, что позволяет механизировать сварку в различных пространственных положениях, в том числе сварку неповоротных стыков труб.

Небольшой объём шлаков, участвующих в процессе сварки в СО2 позволяет в ряде случаев получить швы высокого качества

Экономический эффект от применения сварки в углекислом газе существенно зависит от толщины свариваемого металла, типа соединения, расположения шва в пространстве, диаметра электродной проволоки и режимов сварки.

Себестоимость 1 кг наплавленного металла при сварке вуглекислом газе всегда ниже, чем при газовой и ручной дуговой сварке.

При сварке в углекислом газе проволокой диаметром 0,8-1,4 мм изделий из стали, толщиной до 40 мм во всех положениях выработка на средних режимах на автоматах в 2-5раз выше, а на полуавтоматах - в 1,8-3 раза выше, чем при ручной дуговой сварке.

При сварке в углекислом газе проволокой диаметром 0,8-1,4 мм вертикальных и потолочных швов из стали толщиной 8 мм и более и в нижнем положении толщиной более 10 мм проволоками диаметром 1,4-2,5 мм производительность в 1,5-2,5 раза выше, чем при ручной электродуговой сварке.

Производительность сварки в углекислом газе проволоками диаметром 1,4-2,5 мм из стали толщиной 5-10 мм в нижнем положении зависит от характера изделия, типа и размера соединения, качества сборки и др. При этом производительность только в 1,1-1,8 раза выше, чем вручную. Перечисленные технологические и экономические преимущества сварки в углекислом газе позволяют широко использовать этот метод всерийном и массовом производствах.

В настоящее время на машиностроительных предприятиях России всё шире ведутся работы по внедрению в производство сварки в аргоне в смеси с углекислым газом. При сварке в СО2 проволоками любого диаметра выявляется два вида переноса расплавленного металла, характерные для оптимальных режимов: с периодическими замыканиями дугового промежутка и капельный перенос без коротких замыканий. При сварке в смеси Аr+CО2 область режимов сварки с короткими замыканиями дугового промежутка отсутствует. Изменение характера переноса при замене защитной среды можно рассматривать, как улучшение технологического процесса тем более, что оно сопровождается улучшением качественных и количественных характеристик процесса сварки: разбрызгивания и набрызгивания металла на сваривание детали и сопло.

При сварке в углекислом газе на оптимальных режимах на детали набрызгивается примерно 1 г/Ач брызг. Брызги прихватываются к поверхности свариваемого металла и с трудом удаляются металлической щёткой. 25-30% крупных капель привариваются к металлу, и для их удаления необходима работа с зубилом или другими средствами зачистки шва. Существенное уменьшение набрызгивания на детали наблюдается при сварке в смеси Ar+CO2 как минимум в 3 раза.

При сварке в СО2 существует область режимов, при которых наблюдается повышение забрызгивания сопла. Для проволоки диаметром 1,2 мм это область составляет 240-270 А, а для диаметра проволоки 1,6 мм – 290-310 А. При сварке всмеси аргона и углекислого газа область режимов большого разбрызгивания практически отсутствует. При забрызгивании сопла ухудшается состояние газовой защиты, а периодическая очистка снижает производительность. Форма провара при сварке СО2 в округлая и сохраняется в смеси Ar+CO2 при малых токах. При больших токах в нижней части провара появляется выступ, увеличивающий глубину проплавления, что увеличивает площадь разрушения по зоне сплавления. При равной глубине проплавления площадь провара основного металла в смеси Ar+CO2 на 8-25% меньше, чем при сварке в СО2, что приводит к уменьшению деформации. Наряду со сваркой в смеси аргона с углекислым газом наиболее широкое применение получила сварка в смеси углекислого газа с кислородом. Наличие кислорода в смеси пределах 20-30% уменьшает силы поверхностного натяжения, что способствует более мелкокапельному переносу и более «стойкому» разрыву перемычки между каплей и электродом, что снижает разбрызгивание. Кроме того окисленная капля хуже приваривается к металлу. Окисленные реакции увеличивают количество тепла, выделяемого в зоне дуги, что повышает производительность сварки. Наибольше преимущества сварка в смеси CO2+О2 имеет при повышенном вылете электрода и применением проволок легированных цирконием, например Св08Г2СЦ.

Полуавтоматическую сварку в смеси CO2+О2 производят проволоками диаметром 1,2-1,6 мм проволоками марок Св08Г2С и Св08Г2СЦ с обычным вылетом электрода во всех пространственных положениях.

2.4 Выбор и обоснование сварочных материалов

Общие принципы выбора сварочных материалов характеризуются следующими основными условиями:

- обеспечением требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств металла шва в сочетании с основным металлом;

- обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью;

-получением комплекса специальных свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости).

Выбор сварочных материалов производится в соответствии с принятым способом сварки.

Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований.

В картах технологического процесса для каждой технологической операции (сборка на прихватках, сварка), необходимо указать виды, марки, стандарт на виды и марки, сварочных материалов.

При ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75, который предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных сталей, требования к которым установлены по механическим свойствам наплавленного металла и содержанию в нём серы и фосфора. Второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей и которые классифицируются по химическим свойствам наплавленного металла шва.

Выбор электродов для ручной дуговой сварки сталей и наплавки производится по ГОСТ 9466-75 и электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей по ГОСТ 9467-75.

ГОСТ 10052-75 устанавливает требования к электродам для сварки высоколегированных сталей с особыми, свойствами. Выбор электродов для сварки этих сталей производится по этому ГОСТу.

Выбор стальной проволоки для механизированных способов сварки производится по ГОСТ 2246-70, который предусматривает выпуск стальной сварочной проволоки для сварки диаметром от 0,3 до 12 мм.

Сварочная проволока для сварки алюминия и его сплавов поставляется по ГОСТ 7881-75.

Выбор флюсов для сварки производится по ГОСТ 9078-81, который предусматривает две группы флюсов:

- для сварки углеродистых низколегированных и среднелегированных сталей (АН-348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64);

- для сварки высоколегированных, сталей (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8).

В качестве защитных газов при сварке применяются инертные газы (аргон, гелий) и активные газы (углекислый газ, водород).

Аргон, предназначенный для сварки, регламентируется ГОСТ 10157-79 и в зависимости от процентного содержания аргона и назначения делится на аргон высшего, первого и второго сорта.

Гелий поставляется по ГОСТ 20461-75, который предусматривает два сорта газообразного гелия: гелий высокой чистоты (99,98% Не) и гелий технический (99,8% Не).

Углекислый газ, предназначенный для свари, соответствует ГОСТ 8050-85, который в зависимости, от содержания СО2 предусматривает двасорта сварочной углекислоты: первый сорт - с содержанием CО2 не менее 99,5%, второй сорт - с содержанием СО2 не менее 99%.

После обоснования выбора сварочных материалов для принятых в проекте способов сварки необходимо привести в форме таблиц химический состав этих материалов, механические свойства и химический состав наплавленного металла.

2.5 Подбор режимов сварки, выбор сварочного оборудования

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, форм, качества. При всех дуговых способах сварки такими характеристиками являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва (скорость сварки), род тока и полярность. При механизированных способах сварки добавляется ещё один параметр - скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход защитного газа.

Параметры режима сварки влияют на форму, и размеры шва. Поэтому, чтобы получить качественный сварной шов заданных размеров, необходимо правильно подобрать режимы сварки, исходя из толщин свариваемого металла, типа соединения и его положения в пространстве. На форму и размеры шва влияют не только основные параметры режима сварки; но также и технологические факторы, как род и плотность тока, наклон электрода и изделия, вылет электрода, конструкционная форма соединения и величина зазора.

Основными параметрами режима ручной дуговой и полуавтоматической сварки в защитных газах являются:

- сварочный ток,

- диаметр электрода,

- скорость сварки,

- род и полярность тока.

Расчёт режима сварки производится всегда для конкретного случая, когда известен тип соединения, толщина свариваемого металла, марка проволоки и способ защиты от протекания расплавленного металла в зазор стыка. Поэтому до начала расчёта следует установить по ГОСТу 5264-80, ГОСТу 14771-76 конструктивные элементы заданного сварного соединения.

Определение режима ручной дуговой сварки начинают с выбора диаметра электрода.

Диаметр электрода - выбирают в зависимости толщины метала, катета шва, положения шва в пространстве (см. табл. 3).

Таблица 3. Примерное соотношение между толщиной метала S

и диаметром электрода dэ при сварке в нижнем положении.

| S, мм | 1-2 | 3-5 | 4-10 | 12-24 | 30-60 |

| dэ, мм | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм)

Iсв = (20 + 6×dэ)×dэ (2.2)

где: Iсв-сила сварочного тока.

Для электродов диаметром менее 3 мм ток подбирают по формуле:

Icв = 30×dэ (2.3)

или

Iсв = К×d (2.4)

где, К - коэффициент, зависящий от диаметра электрода; dэ - диаметр электрода (см. табл. 4)

Таблица 4. Зависимость коэффициента от диаметра электрода

| d, мм | |||||

| К | 25-30 | 30-45 | 35-50 | 40-45 | 45-60 |

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10-20% ниже, чем для сварки в нижнем положении. Кроме того, на силу тока оказывает полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 - 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки (см. табл. 5).

Скорость ручной дуговой сварки (перемещения дуги)- зависит от квалификации сварщика и обычно выбирается в диапазоне 4-8 м/ч, а также в значительной степени влияет коэффициент наплавки применяемых электродов и сила сварочного тока. С увеличением скорости сварки снижается глубина провара и ширина шва. Влияние скорости компенсируют увеличением силы тока.

Напряжение ручной сварки - зависит от величины сварочного тока и длины самой дуги. В ручной дуговой сварке, чем меньше напряжение тока, тем меньше напряжение на дуге. Напряжение дуги при ручной дуговой сварке изменяется в приделах 20−30 В и при проектировании технологических процессов ручной сварки не регламентируется.

Полярность и род тока - во многом определяют количество теплоты, которое выделится на изделие во время сварки, а также от толщины и марки электрода.

Вид покрытия - оказывает влияние: на скорость плавления электрода, а также от величины плотности сварочного тока.

К дополнительным параметрам ручной дуговой сварки относят: величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке.

Сварка под углом больше 90 градусов выполняется только углом назад, но при этом расплавленный металл вытесняется в противоположном направлении, то есть в хвостовую часть. Такой режим сварки может значительно увеличить глубину проплавления.

Таблица 5. Ориентировочные режимы ручной дуговой сварки

| Диаметр, мм | Положение шва | ||

| нижнее | вертикальное | потолочное | |

| 1,5 | 25-40 60-70 | 45-65 55-70 | 45-65 55-70 |

| 3.0 | 70-100 | 80-100 | 80-100 |

| 4.0 | 90-140 | 140-170 | 140-170 |

Полярность и род тока - зависит от толщины и марки электрода.

Плотность тока в зависимости от диаметра проволоки указана в таблице 6.

Таблица 6. Допускаемая плотность тока (А/мм2) в

зависимости от диаметра электрода при ручной дуговой сварке

| Вид покрытия | Диаметр стержня электрода, мм | |||

| Кислое, рутиловое Основное | ||||

| 14-20 13-18,5 | 11,5-16 10-14,5 | 10-13,5 9-12,5 | 9,5-12,5 8,5-12,0 |

Выбор режима сварки в углекислом газе, а также в смеси газов производится в зависимости от толщины и свойств свариваемого металла, типа сварного соединения и положения сварного шва в пространстве на основании обобщённых опытных данных.

Выбор сварочного оборудования.

В соответствии с установленным технологическим процессом производят выбор сварочного оборудования. Основными условиями выбора служат:

- техническая характеристика сварочного оборудования, отвечающая принятой технологии;

- наименьшие габариты и вес;

- наибольший КПД и наименьшее потребление электроэнергии;

- минимальная стоимость.

Основным условием при выборе сварочного оборудования является тип производства.

Так, при единичном и мелкосерийном производстве из экономических соображений необходимо более дешевое сварочное оборудование - сварочные трансформаторы, выпрямители или сварочные полуавтоматы, отдавая предпочтение оборудованию, работающему в среде защитных газов с источником питания - выпрямителями.

Для подбора рациональных типов оборудования следует пользоваться новейшими данными справочной и информационной литературы, каталогами и проспектами по сварочной технике, в которых приведены технические характеристики источников питания, сварочных полуавтоматов и автоматов.

При определении расхода электроэнергии её расход вести по мощности источника питания и добавлять к ней 0,3...0,5 кВт на цепь управления автомата, полуавтомата.

Выбор и проектирование сборочно-сварочных приспособлений (оснастки) производится в соответствии с предварительно избранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочных приспособлений должен обеспечить следующее:

- уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла;

- облегчение условий труда;

- повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке.

Приспособления должны удовлетворять следующим требованиям:

- обеспечивать доступность к местам установки деталей к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки;

- обеспечивать рациональный порядок сборки;

- должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке;

- обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке;

- о